一种切割工装及方法与流程

本发明涉及燃气轮机部件检修,具体涉及一种切割工装及方法。

背景技术:

1、压气机动叶片是压气机对燃气轮机进口气体做功的核心部件,由叶身和叶根两部分组成,叶身是叶片与气流相互作用的部分,叶根是叶片装配到转子轮盘槽的部分,一般采用燕尾型叶根。压气机动叶片作为旋转机械在服役过程中经受复杂的交变应力,易在燕尾型叶根背弧面和内弧面变截面位置萌生裂纹缺陷,严重影响机组的安全稳定运行。

2、因此,须定期或不定期对压气机动叶片叶根进行无损检测,当发现压气机第一级动叶片叶根存在裂纹缺陷时,可通过在检修现场拆卸旧的带缺陷动叶片,更换新的动叶片的手段来完成故障排除及机组恢复。由于长期服役过程中,在离心力和锈蚀等作用下,压气机动叶片叶根与轮盘叶根槽紧卡在一起,无法通过不破坏叶根的方式拆除动叶片。因此,需要在压气机第一级动叶片叶根上切割一条轴向槽,以缓解叶根和轮盘槽之间的锁紧力,便于拆出动叶片。

3、现有切割手段为人工手持角磨机对压气机动叶片的叶根进行切割,该方法存在以下几个缺点:

4、1、手持角磨机切槽会出现角磨机弹起、跳动或者过度切割等问题,极其容易误伤到压气机轮盘,造成不可逆的损伤;

5、2、采用手持角磨机切槽,极易由于手法不稳,或者手持角度晃动,导致切割刀片扳断,不仅导致刀片消耗量极大,更严重的是容易造成切割人员受伤;

6、3、由于压气机动叶片均为马氏体不锈钢,材质较硬,手持角磨机切槽会耗费大量人力物力,效率较低。

技术实现思路

1、因此,本发明要解决的技术问题在于克服人工手持角磨机对压气机动叶片的叶根进行切割,会对压气机轮盘造成损伤、增加刀片消耗量、造成切割人员受伤的问题,从而提供一种切割工装及方法,以快速安全高质量地对燃气轮机压气机第一级动叶片叶根进行切割开槽,不会对压气机轮盘及切割人员造成损伤,也不会耗费大量切割刀片和人员投入。

2、为实现上述目的,本发明采取的技术方案为:

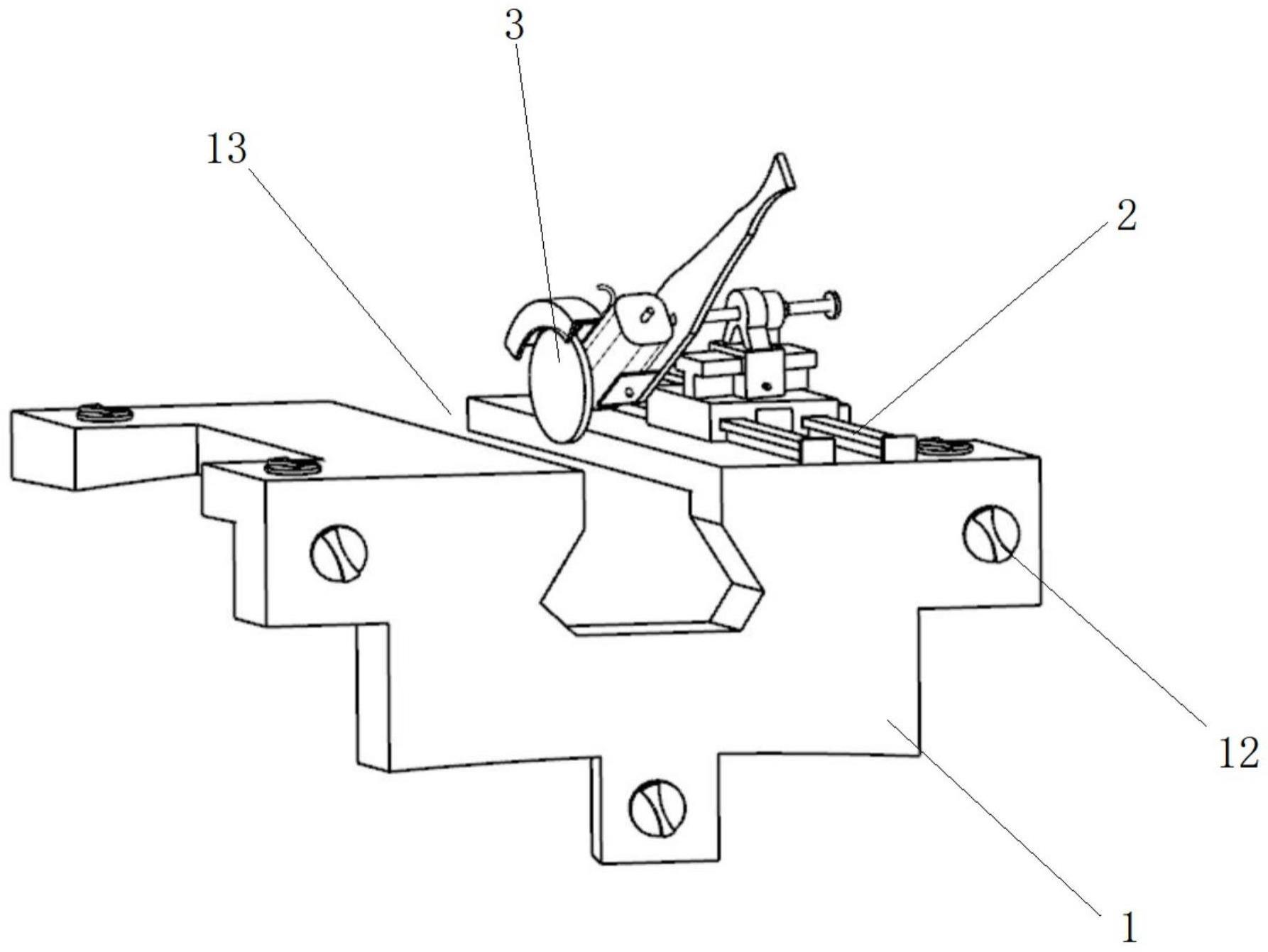

3、一种切割工装,应用于燃气轮机压气机动叶片拆除,所述切割工装包括:

4、支撑模块,定位于压气机轮盘上,所述支撑模块上设置有适于使得压气机动叶片穿出的中空槽,所述中空槽与压气机动叶片之间具有间隙;

5、导向模块,设置在支撑模块上,适于沿压气机轮盘轴向移动;

6、切割模块,设置在导向模块上,具有切割端且切割端在进行切割动作时位于所述间隙正上方,所述切割模块适于通过导向模块沿压气机轮盘进行轴向切割。

7、进一步优化技术方案,所述支撑模块包括:

8、仿形基座,与压气机轮盘的形状相适配;

9、定位组件,设置在仿形基座上,适于将仿形基座定位至压气机轮盘上。

10、进一步优化技术方案,所述仿形基座包括与压气机轮盘流道面相贴合的第一板体以及与压气机轮盘进气端面相贴合的第二板体,所述中空槽依次开设在第一板体和第二板体上,且所述中空槽与压气机动叶片叶根槽形状一致;

11、所述定位组件包括若干分别设置在第一板体和第二板体上的磁吸角座。

12、进一步优化技术方案,所述导向模块包括沿压气机轮盘轴向移动的第一导向组件;所述第一导向组件包括:

13、第一导轨,设置在支撑模块上,并与压气机轮盘的轴向平行;

14、第一导轨座,滑动配装于第一导轨上。

15、进一步优化技术方案,所述导向模块还包括沿压气机轮盘周向移动的第二导向组件,第二导向组件适于调节切割模块与压气机动叶片之间间距;所述第二导向组件包括:

16、第二导轨,设置在第一导轨座上,并与第一导轨垂直;

17、第二导轨座,滑动配装于第二导轨上,并能够与第二导轨之间通过锁紧组件锁紧。

18、进一步优化技术方案,所述第一导轨和第二导轨上设置有刻度;

19、和/或所述第一导轨和第二导轨上分别设置有端头限位组件。

20、进一步优化技术方案,所述切割模块包括:

21、角磨机;

22、角磨机驱动组件,定位于导向模块上,适于带动角磨机摆动以在压气机轮盘上切槽,并控制角磨机的切槽深度。

23、进一步优化技术方案,所述角磨机驱动组件包括:

24、旋转基座,定位于导向模块上;

25、转轴,转动设置在旋转基座上;

26、棘轮结构,为内啮合棘轮结构,具有壳体、内齿棘轮、棘爪和转动部,所述转动部与转轴同轴连接,所述棘爪铰接于转动部上并与内齿棘轮相配合;

27、旋转臂,分别与转轴及角磨机固定连接,适于在压动下驱动转轴转动,进而驱动角磨机转动。

28、进一步优化技术方案,所述棘轮结构为液压棘轮结构;

29、和/或所述角磨机的外部设置有防护罩;

30、和/或所述防护罩上设置有适于降低角磨机温度的冷却液管路;

31、和/或所述转动部与外壳之间设置有适于对转动部转动程度进行限位的转动限位结构。

32、一种切割方法,应用于燃气轮机压气机动叶片拆除,所述方法基于所述的燃气轮机压气机动叶片拆除用切割工装进行,包括以下步骤:

33、s1.将支撑模块的中空槽穿过准备切割的压气机动叶片叶根,并与压气机轮盘贴合且与压气机动叶片叶根槽对齐,再对支撑模块进行定位;

34、s2.将切割模块的切割端移动至中空槽与压气机动叶片之间的间隙正上方;

35、s3.启动切割模块,通过导向模块驱动切割模块沿压气机轮盘轴向进行移动切割;

36、s4.切割完成后,关闭切割模块,将支撑模块取下;

37、s5.重复步骤s1-s4,在下一个压气机动叶片叶根处进行切槽。

38、进一步优化技术方案,在所述步骤s1中,支撑模块的定位是通过磁吸的方式进行的;

39、和/或在所述步骤s2中,切割模块的切割端的移动是通过第一导向组件进行调节的,通过第二导向组件调节切割模块与压气机动叶片之间间距;

40、和/或在所述步骤s4中,启动切割模块前,将角磨机压起,而后再向下压动角磨机驱动组件,角磨机驱动组件带动角磨机向下抵住气机动叶片叶根;启动角磨机,角磨机对压气机动叶片叶根进行切割,逐步加深切割槽,当切割深度达到设定要求后,对角磨机驱动组件进行限位;接着对气机动叶片叶根进行移动切割。

41、本发明技术方案,具有如下优点:

42、1.本发明提供的一种切割工装,通过支撑模块定位至压气机轮盘上后,再通过导向模块带动切割模块沿着压气机轮盘的轴向进行移动切割。本发明与传统的手持角磨机切割不同,设置的支撑模块实现了对切割模块的定位,工作人员不需要手持角磨机,设置的导向模块可对切割模块进行直线引导,可保证切割槽沿压气机轮盘轴向进行直线切割,不会出现因手法不稳而导致切割模块的切割角度晃动的问题,不会误伤到压气机轮盘。同时,本发明可控制切割槽深度,防止过切割误伤轮盘。另外,本发明对切割槽的周向切割位置也可调节控制,实现切割槽的精准可控高效安全切割。

43、2.本发明提供的一种切割工装,通过专用工装设计,可避免切割刀片扳断,极大地节省了切割刀片消耗量,更重要的是消除了切割刀片飞溅的问题,避免了操作人员受伤的风险。

44、3.本发明提供的一种切割工装,导向模块包括沿压气机轮盘轴向移动的第一导向组件以及沿压气机轮盘周向移动的第二导向组件。本发明的切割模块在能够实现沿压气机轮盘轴向移动的同时,还能够沿着压气机轮盘的周向进行移动。本发明实现了对切割槽的周向切割位置的调节控制,实现切割槽的精准可控高效切割。

45、4.本发明提供的一种切割工装,第一导轨和第二导轨上设置有刻度。可通过刻度观察切割模块的移动位置,进而保证切割位置的准确性。

46、5.本发明提供的一种切割工装,第一导轨和第二导轨上分别设置有端头限位组件,端头限位组件为限位板,用于限制第一导轨和第二导轨的移动行程,进而避免切割模块移动过度。

47、6.本发明提供的一种切割工装,切割模块包括角磨机和角磨机驱动组件。本发明采用兼容目前通用的角磨机设计,无需开发专用角磨机,极大地方便了现场使用。本发明中的角磨机驱动组件能够带动角磨机摆动,角磨机在摆动时会与压气机动叶片叶根相接触,对压气机动叶片叶根进行切槽,并控制角磨机的切槽深度。

48、7.本发明提供的一种切割工装,角磨机的外部设置有防护罩,有效地避免了角磨机在割槽过程中产生碎料的飞溅,保护破损的切割刀片及切割金属屑不会伤到操作人员。

49、8.本发明提供的一种切割工装,防护罩上设置有适于降低角磨机温度的冷却液管路。本发明中的角磨机在运行时可通过冷却液管路内充入的介质进行降温,有效地提高了角磨机刀片的使用寿命。

50、9.本发明提供的一种切割工装,棘轮结构为液压棘轮结构,通过辅助液压棘轮设计,可给旋转臂一个辅助向下的液压力,极大地降低了操作人员的劳动强度。

51、10.本发明提供的一种切割工装,转动部与外壳之间设置有转动限位结构。通过转动限位结构,可控制切割槽深度,防止过切割误伤压气机轮盘。

- 还没有人留言评论。精彩留言会获得点赞!