一种含铁粉状物料成型的生产方法与流程

本发明涉及冶金固废循环利用领域,具体涉及一种物料成型的生产方法,尤其是一种含铁粉状物料成型的生产方法。

背景技术:

1、目前,在钢铁企业生产过程中,往往会产生数量较大的的含铁粉状物料,如:高炉水渣中使用磁选设备选出的含铁较高的物料(简称:铁粒子)、从钢渣中分选出的含铁较高的物料(简称:钢粒子)、轧钢过程产生的氧化铁皮,目前其它钢铁企业中通常的做法有三点:第一、配入废钢斗中随着大块废钢加入炼钢炉,但因在加入过程中因粒度较小,尤其是从高炉水渣中选出的物料粒度过细在进入炼钢炉过程中洒落或被负压布袋收尘器吸走,利用率较低;第二、将含铁物料与其他废铁屑混合后通过温控炉加热至800℃-900℃后通过热压成型机压成铁饼后在加入炼钢炉,此方法虽然含铁物料利用高,但工艺流程较长,并且温控炉耗能较高,造成成本较高,不利于钢铁企业降低成本。第三、使用废油桶开孔后再将装桶密封后再配入废钢斗加入炼钢炉,此方法用废油桶规格不等不宜使用机械开孔装料,需要人工开孔、装料、密封生产效率较低,同时因废油桶含有废油,一旦滤油不干净,入炉后会造成冶炼过程中的冒烟现象,且废油桶属于危险废弃物,一旦管理不善将造成环境污染。

2、综上所述,现有技术中存在以下问题:钢铁企业生产过程中,产生的数量较大的的含铁粉状物料再处理存在诸多困难,比如铁粉利用率低或者存在耗能高导致成本变高,还可能因为管理不善造成环境污染等问题。

技术实现思路

1、本发明提供一种含铁粉状物料成型的生产方法,以解决上述现有技术中存在的在钢铁企业生产过程中,产生的数量较大的的含铁粉状物料利用率低、耗能高导致成本变高以及一旦管理不善还会造成环境污染等问题。

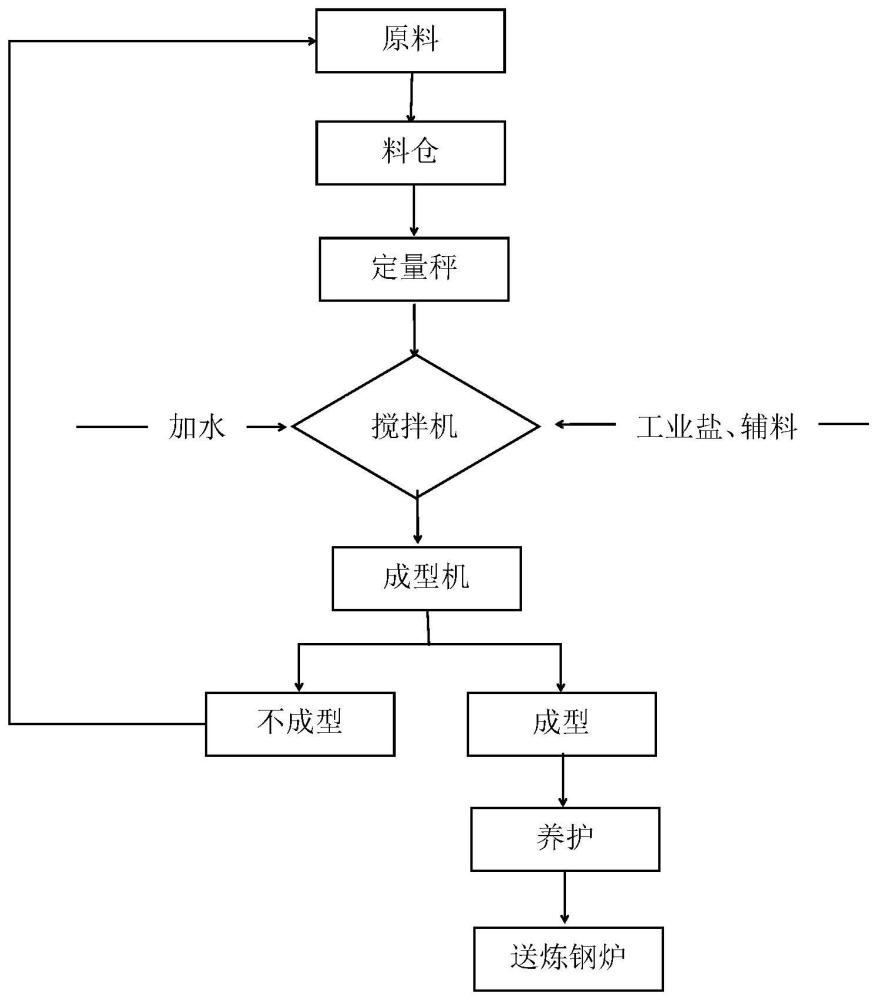

2、为此,本发明提出一种物料成型生产方法,尤其是一种含铁粉状物料成型的生产方法,所述含铁粉状物料成型的生产方法包括以下步骤:

3、s1:将各种含铁物料按照重量百分比进行配料,其中钢粒子含量为10%~15wt%,铁粒子含量为20%~30wt%,氧化铁皮含量为55%~70wt%,然后向配好的物料中加入工业盐和其它辅料,得到混合物料;

4、s2:将混合物料加入搅拌机搅拌均匀后进入自动液压成型机,得到压制成型产品,所述压制成型产品为圆饼状,所述压制成型产品的全铁含量≥75wt%;

5、s3:将压制成型产品进行养护,先将压制成型产品放在自然露天放置,然后进行洒水养护或将产品放在水中浸泡;

6、s4:将养护后的产品送入炼钢炉进行冶炼。

7、2.根据权利要求1所述的一种含铁粉状物料成型的生产方法,其特征在于,所述步骤s1中,所述工业盐为氯化镁,所述工业盐在所述混合物料中含量为w,1wt%≤w≤4wt%。

8、进一步地,所述步骤s1中,所述其它辅料分别为聚炳烯酰胺、糊精或钠基膨润土中的一种或任意几种。

9、进一步地,所述聚炳烯酰胺在所述混合物料中含量<0.5wt%。

10、进一步地,所述糊精和所述钠基膨润土在所述混合物料中的含量之和为y,1wt1%≤y≤2wt%。

11、进一步地,所述步骤s1中,所述含铁粉状物料粒度、所述工业盐粒度和所述其它辅料的粒度均≤20mm。

12、进一步地,所述圆饼状的直径≥150mm,所述圆饼状的厚度≥150mm。

13、进一步地,所述步骤s1中,配料后的混合物料中全铁含量≥75wt%。

14、进一步地,所述步骤s3洒水养护具体包括:将压制成型产品在自然露天放置1~2天,然后进行洒水养护,每天早中晚各洒水一次,养护时间为10~14天。

15、进一步地,所述混合物料配比如下:钢粒子含量为15wt%,铁粒子含量为30wt%,氧化铁皮含量为55wt%,工业盐含量为4wt‰,聚炳烯酰胺含量为0.5wt%,糊精含量为1.5wt%,配料后的混合物料中全铁含量≥76.77%,然后将混合物料放入自动液压成型机进行压制,得到压制成型产品,再对压制成型产品进行养护,最后将养护后的压制成型产品送入炼钢炉进行冶炼,冶炼生产的产品强度≥5000kpa,冶炼生产的产品堆密度≥3500kg/m3。

16、进一步地,所述混合物料配比如下:钢粒子含量为10wt%,铁粒子含量为30wt%,氧化铁皮含量为60wt%,工业盐含量为4wt%,聚炳烯酰胺含量为0.5wt%,钠基膨润土含量为2wt%,配料后的混合物料中全铁含量≥77.87%,然后将混合物料放入自动液压成型机进行压制,再对压制成型产品进行养护,最后将养护后的压制成型产品送入炼钢炉进行冶炼,冶炼生产的产品强度≥5000kpa,冶炼生产的产品堆密度≥3500kg/m3。

17、进一步地,所述混合物料配比如下:钢粒子含量为15wt%,铁粒子含量为20wt%,氧化铁皮含量为65wt%,工业盐含量为4wt%,聚炳烯酰胺含量为0.5wt%,钠基膨润土和糊精的含量总和为1wt%,配料后的混合物料中全铁含量≥76.32%,然后将混合物料放入自动液压成型机进行压制,再对压制成型产品进行养护,最后将养护后的压制成型产品送入炼钢炉进行冶炼,冶炼生产的产品强度≥5000kpa,冶炼生产的产品堆密度≥3500kg/m3。

18、本发明是利用钢铁企业生产过程中产生的含铁状固体废物作为原料,并将各种含铁物料按照如下重量百分比进行配料,其中钢粒子含量为10%~15wt%,铁粒子含量为20%~30wt%,氧化铁皮含量为55%~70wt%,然后向配好的物料中加入工业盐和其它辅料,得到混合物料;本方法中通过加入一定比例工业盐和其他辅料后,通过液压压制后的产品为圆饼状,压制成型产品的全铁含量≥75wt%,然后将圆饼状产品放在自然露天放置,再进行洒水养护或放在水中浸泡,使得养护后的产品强度≥4000kpa,养护后的产品堆密度≥3500kg/m3,最后将将养护后的产品送入炼钢炉进行冶炼。此方法解决了钢铁企业在生产过程中,产生的含铁粉状物料再处理的难题,提高了含铁较高的废料的利用率,并且本发明生产工艺流程短、耗能低,同时不会造成环境污染。用本发明生产的产品完全可以按照废钢一类进行回收利用,实现了变废为宝,资源循环利用,具有较好的经济、环保价值,值得推广。

技术特征:

1.一种含铁粉状物料成型的生产方法,其特征在于,所述含铁粉状物料成型的生产方法包括以下步骤:

2.根据权利要求1所述的一种含铁粉状物料成型的生产方法,其特征在于,所述步骤s1中,所述工业盐为氯化镁,所述工业盐在所述混合物料中含量为w,1wt‰≤w≤4wt‰。

3.根据权利要求1所述的一种含铁粉状物料成型的生产方法,其特征在于,所述步骤s1中,所述其它辅料分别为聚炳烯酰胺、糊精或钠基膨润土中的一种或任意几种。

4.根据权利要求3所述的一种含铁粉状物料成型的生产方法,其特征在于,所述聚炳烯酰胺在所述混合物料中含量<0.5wt%。

5.根据权利要求3所述的一种含铁粉状物料成型的生产方法,其特征在于,所述糊精和所述钠基膨润土在所述混合物料中的含量之和为y,1wt1%≤y≤2wt%。

6.根据权利要求1所述的一种含铁粉状物料成型的生产方法,其特征在于,所述步骤s1中,所述含铁粉状物料粒度、所述工业盐粒度和所述其它辅料的粒度均≤20mm。

7.根据权利要求1所述的一种含铁粉状物料成型的生产方法,其特征在于,所述步骤s1中,配料后的混合物料中全铁含量≥75wt%。

8.根据权利要求1所述的一种含铁粉状物料成型的生产方法,其特征在于,所述步骤s3洒水养护具体包括:将压制成型产品在自然露天放置1~2天,然后进行洒水养护,每天早中晚各洒水一次,养护时间为10~14天。

9.根据权利要求3所述的一种含铁粉状物料成型的生产方法,其特征在于,所述混合物料配比如下:钢粒子含量为15wt%,铁粒子含量为30wt%,氧化铁皮含量为55wt%,工业盐含量为4wt‰,聚炳烯酰胺含量为0.5wt%,糊精含量为1.5wt%,配料后的混合物料中全铁含量≥76.77%,然后将混合物料放入自动液压成型机进行压制,得到压制成型产品,再对压制成型产品进行养护,最后将养护后的压制成型产品送入炼钢炉进行冶炼,冶炼生产的产品强度≥5000kpa,冶炼生产的产品堆密度≥3500kg/m3。

10.根据权利要求3所述的一种含铁粉状物料成型的生产方法,其特征在于,所述混合物料配比如下:钢粒子含量为10wt%,铁粒子含量为30wt%,氧化铁皮含量为60wt%,工业盐含量为4wt‰,聚炳烯酰胺含量为0.5wt%,钠基膨润土含量为2wt%,配料后的混合物料中全铁含量≥77.87%,然后将混合物料放入自动液压成型机进行压制,再对压制成型产品进行养护,最后将养护后的压制成型产品送入炼钢炉进行冶炼,冶炼生产的产品强度≥5000kpa,冶炼生产的产品堆密度≥3500kg/m3。

技术总结

本发明提供了一种含铁粉状物料成型的生产方法,包括以下步骤:先将各种含铁物料按照重量百分比进行配料,然后向配好的物料中加入工业盐和其它辅料,得到混合物料;将混合物料加入搅拌机搅拌均匀后进入自动液压成型机,得到压制成型产品,然后将压制成型产品进行养护,最后将养护后的产品送入炼钢炉进行冶炼。本发明生产的产品全铁含量≥75wt%,产品强度≥4000KPa,产品堆密度≥3500Kg/m<supgt;3</supgt;。本发明解决了含铁粉状物料再处理困难,提高了废物利用率,实现了资源循环利用,提高企业的生产效益。

技术研发人员:柳旭泰,覃飞,陆宗峰,吕亮,农光厦,李伟,侯意生,陈阳斌,李开权,李柳冠,杜剑华,韦乐英,韦竺君

受保护的技术使用者:广西柳钢环保股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!