一种低温环境钢轨焊后热处理方法与流程

本发明涉及钢轨焊接,尤其涉及一种低温环境钢轨焊后热处理方法。

背景技术:

1、现阶段,国内外铁路用钢轨碳含量主要集中在0.7-1.1%,具有全珠光体组织或组织为珠光体+少量先共析铁素体或先共析渗碳体,通常要求钢轨强度不低于880mpa并具有良好的耐磨性。与共析钢轨相比,过共析钢轨因其碳含量更高,因此具有更高的强度、硬度及耐磨性,但随之而来的是钢轨的韧塑性明显低于共析钢轨。与其它珠光体钢轨类似的是,此类钢轨焊接应用中也存在焊后接头全断面冲击韧性较差、硬度偏低等问题。于是,对钢轨接头实施焊后热处理就成了恢复钢轨因焊接而降低的力学性能的最有效手段。

2、常规钢轨焊后热处理正火设备体积庞大,无法在铁路施工现场进行使用。而铁路施工现场常用的氧气-乙炔火焰正火设备虽可实施钢轨焊后正火,但因其火焰加热质量受到氧气-乙炔流量配比及施工人员操作素质影响,无法做到对钢轨焊后热处理加热和冷却过程的进行定量化、精准化控制,导致火焰正火工艺生产的接头性能不稳定。对于在野外低温环境下进行钢轨焊接及焊后热处理作业时,低温环境下快速冷却所导致的钢轨接头马氏体异常组织控制、接头硬度与冲击韧性的控制等就成了一个亟需解决的技术问题。由于野外环境温度低,钢轨接头容易因焊接及焊后热处理过程中形成的马氏体而导致服役过程中的疲劳损伤及断裂,同时低温环境下钢轨接头的焊后热处理性能调控也是需要解决的技术问题。尤其是将具有不同强度等级的钢轨焊接在一起时,所形成的异种钢轨接头的焊接及后续通过焊后热处理来实现组织性能协同提升都是需要考虑的问题。考虑到钢轨的焊接质量决定了无缝线路能否承受住铁路运行考验,甚至是行车安全。因此,现有技术中存在对异种强度等级及异种材质钢轨焊接及焊后热处理技术改进的需求。

3、基于此,现有技术仍然有待改进。

技术实现思路

1、为解决上述技术问题,本发明实施例提出一种低温环境钢轨焊后热处理方法,以解决现有技术的异种强度等级及异种材质钢轨焊接及焊后热处理所存在的技术问题。

2、为解决上述技术问题,本发明一些实施例公开了一种低温环境钢轨焊后热处理方法,包括:

3、第一阶段:将焊接形成的表面温度为920~1050℃的异种钢轨焊接接头于野外低温施工环境中进行自然冷却,使焊接接头表面温度降低至470~570℃;

4、第二阶段:采用仿形温控装置使钢轨接头在仿形温控装置内以热补偿的方式进行缓慢冷却,在第二冷却速度下使焊接接头表面温度降低至340~390℃;

5、第三阶段:在所述仿形温控装置内以热补偿的方式对钢轨接头进行全断面加热,将焊接接头表面加热至910~940℃;

6、第四阶段:使钢轨接头在第四冷却速度下冷却至385~420℃,

7、第五阶段:使钢轨接头在第五冷却速度下冷却至150~170℃。

8、一些实施例中,所述第二冷却速度为1.0~2.0℃/s;

9、所述第四冷却速度为2.0~4.0℃/s;

10、所述第五冷却速度为0.6~0.9℃/s。

11、一些实施例中,第一阶段中,野外施工环境温度为-10~0℃;

12、和/或,第一阶段的冷却速度为8.5~12.5℃/s。

13、一些实施例中,还包括第六阶段:将钢轨接头置于野外低温环境中进行自然冷却处理,使接头自然冷却至环境温度。

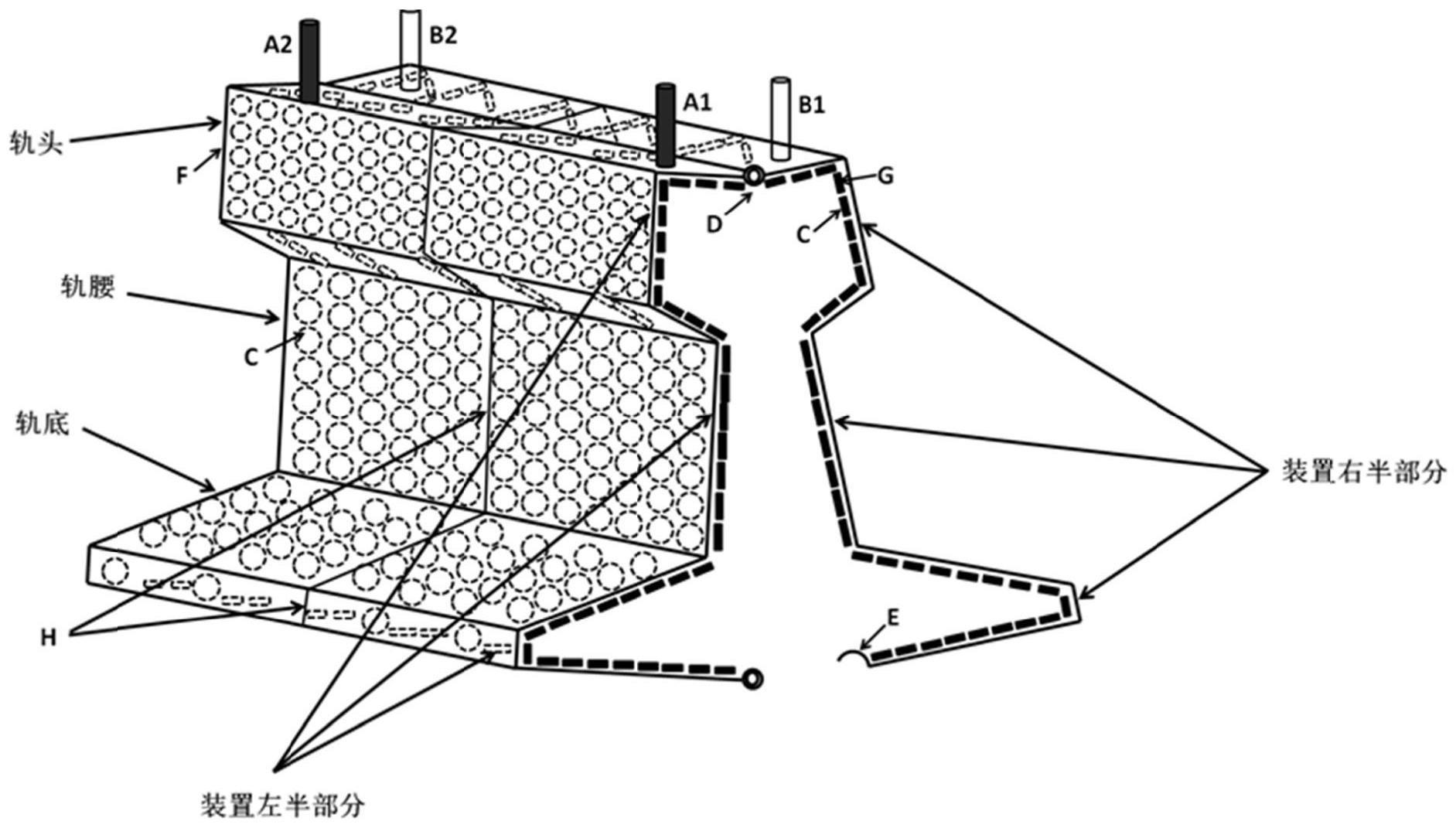

14、一些实施例中,所述仿形温控装置为对开式仿形温控装置,包括两个铰接在一起廓形的保温壳体和布置在所述保温壳体内壁的多排小尺寸陶瓷电热片,且两个所述保温壳体形成与异种钢轨焊接接头相适应的内腔。

15、一些实施例中,多排平行排列的圆片状履带式陶瓷电热片均匀固定在所述保温壳体内侧壁,并且,包覆轨头区域的所述圆片状履带式陶瓷电热片的数量较包覆轨腰和轨底区域的履带式陶瓷电热片尺寸更小、数量更多、更密集。

16、一些实施例中,第三阶段,仿形温控装置中轨腰和轨底部位的加热温度比轨头部位的加热温度高出20~25℃。

17、一些实施例中,钢轨接头采用移动闪光焊接,焊接时顶锻量保持在11.0-14.0mm,焊接时采用10.0-13.0mj的热输入量。

18、一些实施例中,异种钢轨焊接接头由共析珠光体钢轨和过共析珠光体钢轨焊接而成;

19、其中,所述共析珠光体钢轨母材包含:0.73~0.82%的c,0.50~0.80%的si,0.70~1.0%的mn,0.30~0.50%的cr,0.06~0.10%的v,余量为fe和不可避免的杂质;

20、所述过共析珠光体钢轨母材包含:0.90~0.99%的c,0.94~1.02%的si,0.48~0.56%的mn,0.22~0.25%的cr,0.06~0.10%的v,余量为fe和不可避免的杂质。

21、一些实施例中,所述共析珠光体钢轨母材室温下的抗拉强度为1300~1380mpa,延伸率为11.0-13.0%;轨头的室温u型冲击功为12~16j,轨腰及轨底的室温u型冲击功范围在10~14j;

22、所述过共析珠光体钢轨母材室温下的抗拉强度为1400~1450mpa,延伸率为8.8-11.2%;轨头的室温u型冲击功为10~14j,轨腰及轨底的室温u型冲击功范围在9~12j;

23、焊态下异种钢轨接头的轨头焊缝室温冲击功范围在8~12j,轨腰及轨底焊缝室温冲击功范围在6~9j。

24、采用上述技术方案,本发明至少具有如下有益效果:

25、本发明提供的一种低温环境钢轨焊后热处理方法,可有效提升接头硬度及冲击韧性,同时可避免接头热影响区中可能形成的马氏体异常组织。采用本发明焊接方法获得的异种钢轨焊接头室温下(20~30℃)全断面无马氏体等异常组织,接头纵断面硬度平均值达到对应母材硬度的91~93%。室温下,正火接头轨头焊缝冲击功平均值达到14~19j,轨腰及轨底焊缝冲击功平均值达到11~15j;-20℃低温测试条件下,正火接头轨头焊缝冲击功平均值达到11~16j,轨腰及轨底焊缝冲击功范围在9~13j,有助于保障铁路运行安全。本发明能够改善钢轨因焊接而降低的踏面硬度,避免因焊接及焊后热处理过程而产生的马氏体异常组织。同时,还能够改善钢轨接头冲击韧性,保证异种钢轨焊接接头的服役性能及铁路运行安全。

技术特征:

1.一种低温环境钢轨焊后热处理方法,其特征在于,包括:

2.根据权利要求1所述的低温环境钢轨焊后热处理方法,其特征在于,

3.根据权利要求1所述的低温环境钢轨焊后热处理方法,其特征在于,第一阶段中,野外施工环境温度为-10~0℃;

4.根据权利要求1所述的低温环境钢轨焊后热处理方法,其特征在于,还包括第六阶段:将钢轨接头置于野外低温环境中进行自然冷却处理,使接头自然冷却至环境温度。

5.根据权利要求1所述的低温环境钢轨焊后热处理方法,其特征在于,所述仿形温控装置为对开式仿形温控装置,包括两个铰接在一起廓形的保温壳体和布置在所述保温壳体内壁的多排小尺寸陶瓷电热片,且两个所述保温壳体形成与异种钢轨焊接接头相适应的内腔。

6.根据权利要求5所述的低温环境钢轨焊后热处理方法,其特征在于,多排平行排列的圆片状履带式陶瓷电热片均匀固定在所述保温壳体内侧壁,并且,包覆轨头区域的所述圆片状履带式陶瓷电热片的数量较包覆轨腰和轨底区域的履带式陶瓷电热片尺寸更小、数量更多、更密集。

7.根据权利要求1所述的低温环境钢轨焊后热处理方法,其特征在于,第三阶段,仿形温控装置中轨腰和轨底部位的加热温度比轨头部位的加热温度高出20~25℃。

8.根据权利要求1所述的低温环境钢轨焊后热处理方法,其特征在于,钢轨接头采用移动闪光焊接,焊接时顶锻量保持在11.0-14.0mm,焊接时采用10.0-13.0mj的热输入量。

9.根据权利要求1所述的低温环境钢轨焊后热处理方法,其特征在于,异种钢轨焊接接头由共析珠光体钢轨和过共析珠光体钢轨焊接而成;

10.根据权利要求9所述的低温环境钢轨焊后热处理方法,其特征在于,

技术总结

本发明公开了一种低温环境钢轨焊后热处理方法,包括将焊接形成的表面温度为920~1050℃的异种钢轨焊接接头进行自然冷却,使表面温度降低至470~570℃;采用仿形温控装置以热补偿的方式进行缓慢冷却,在第二冷却速度下使焊接接头表面温度降低至340~390℃;在所述仿形温控装置内以热补偿的方式对钢轨接头进行全断面加热,将焊接接头表面加热至910~940℃;使钢轨接头在第四冷却速度下冷却至385~420℃,使钢轨接头在第五冷却速度下冷却至150~170℃。本发明能够改善钢轨因焊接而降低的踏面硬度,避免因焊接及焊后热处理过程而产生的马氏体异常组织。同时还能改善钢轨接头冲击韧性,保证异种钢轨焊接接头的服役性能及铁路运行安全。

技术研发人员:白威,邓健,陈容,陆鑫

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!