一种测量钢坯连铸结晶器温度与热流的方法及装置与流程

本发明属于连铸测温,涉及一种测量钢坯连铸结晶器温度与热流的方法及装置。

背景技术:

1、钢坯连铸结晶器是钢坯连铸过程中使用的连铸机设备中最关键的部件,用于承接从中间罐注入的钢水,并将其凝固成规定断面形状的坚固坯壳,期间钢水把热量传递给结晶器铜板,再由冷却水带走。结晶器内的热传导是连铸过程中最复杂和重要的因素之一,合理地控制结晶器传热可以保证良好的铸坯表面质量,对铸坯可能产生的缺陷进行分析与预测,并避免漏钢事故。

2、因此,结晶器温度与热流的测量和控制至关重要。尤其是热流的检测,目前还没有相应的有效的可行性较好的手段,传统通常采用测量进出结晶器铜板水流的温度差计算水流带走的热量,来间接计算结晶器内钢水的平均热流密度,该方法对结晶器热流的测量有一定的迟滞,无法精确实时地掌握结晶器内局部的钢水温度变化,这对于铸坯的质量控制和漏钢预报的准确性有着极为不利的影响。

技术实现思路

1、有鉴于此,本发明的目的在于解决上述问题,提供一种测量钢坯连铸结晶器温度与热流的方法及装置,满足对结晶器温度与热流的准确及时测量与控制的要求,对于连铸产品的质量控制和生产效率提高具有重要意义。

2、为达到上述目的,本发明提供如下技术方案:

3、一种测量钢坯连铸结晶器温度与热流的装置,包括测温插件、数据采集装置和计算机;所述测温插件与数据采集装置通过补偿导线连接,所述数据采集装置与计算机通过普通导线连接;

4、所述数据采集装置包括多通道信号采集系统及冷端补偿系统,实现多个传感器多点温度信号的同时在线连续采集;

5、所述计算机包括传感器信号数据处理模块,将多个通道的薄膜热电偶传感器测温点的电势信号还原为温度信号,并进行处理;

6、所述测温插件包括薄膜热电偶传感器以及包裹薄膜热电偶传感器的铠装层,铠装层内部填充绝缘材料,端部采用高温胶密封;

7、所述薄膜热电偶传感器包括基材以及设于基材上的正极薄膜功能层与负极薄膜功能层;所述正极薄膜功能层与负极薄膜功能层中,其中一个的数量为一个,另一个的数量为多个,且正极薄膜功能层与负极薄膜功能层在一直线上重叠,在直线上形成多个间隔分布的热节点。

8、进一步,所述基材材质为铜、硅、蓝宝石、玻璃、陶瓷或聚酰亚胺。

9、进一步,所述薄膜热电偶传感器的热电偶类型为k型、r型或s型。

10、一种测量钢坯连铸结晶器温度与热流的方法,采用如权利要求1~3任一项所述的测量钢坯连铸结晶器温度与热流的装置,包括以下步骤:

11、1)制备具有多个热节点的薄膜热电偶传感器,并通过引线与外部连通,确保薄膜热电偶传感器实现一维方向上多个温度点的同时测量;

12、2)将薄膜热电偶传感器采用金属铠装并绝缘密封形成测温插件,并固定到钢坯连铸结晶器测温的指定位置,使用补偿导线连接测温插件与数据采集装置,使用普通导线连接数据采集装置与计算机;

13、3)待钢坯连铸结晶器上线后开始测量钢坯连铸结晶器温度,使用数据采集装置将薄膜热电偶传感器的传感器电势信号采集并输送至计算机作进一步处理;

14、4)在计算机中计算分析各薄膜热电偶传感器的温度数据得到钢坯连铸结晶器各个测温点的实时温度与热流数据,通过软件处理生成各测温点实时的温度与热流数据进行显示,绘制各测温点的温度与热流随时间变化的曲线,并进一步生成结晶器铜板的实时温度与热流三维分布云图。

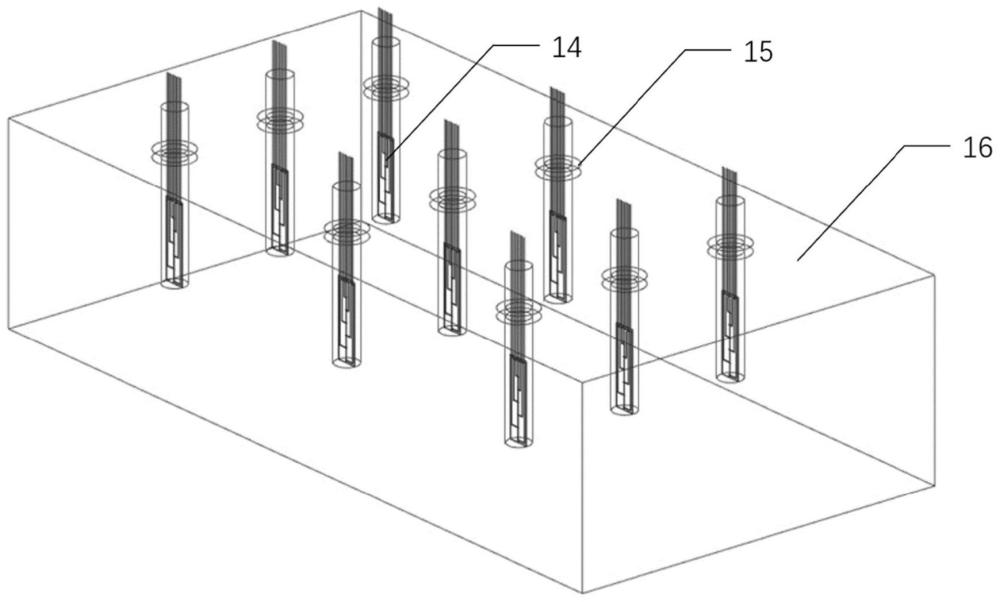

15、进一步,在结晶器铜板背板中设置有x×y个阵列的测温槽;每个测温槽设置有具有i个热节点的薄膜热电偶传感器,通过热节点材料的热电效应将各热节点处的温度信号转换为电势信号输出,通过数据采集装置设置合理的采集频率将薄膜热电偶传感器电势信号采集并传输至计算机。

16、进一步,在计算机中将测温槽中的薄膜热电偶传感器的电势信号经过滤波和平滑处理还原为温度信号,直接获得该测温槽沿热电偶传感器热节点布置方向上的多个实时温度t1、t2、t3、……ti,结合结晶器铜板上设置的所有测温槽的温度数据,形成铜板结晶器三维分布的瞬时温度点图,并根据采集频率刷新形成实时温度显示。

17、进一步,在结晶器铜板温度场内,将同一时刻具有相同温度各点连接成等温面,则有结晶器铜板内温度梯度为:

18、

19、式中:δt为相邻两点的温度差,℃;δz为相邻两点的距离差,m;

20、根据傅里叶定律,单位时间内通过单位面积所传递的热量,正比例于垂直于该截面方向上的温度变化率,而热量传递的方向与温度升高的方向相反,当热流量矢量与等温面垂直,则有结晶器铜板传感器内某热节点位置的热流量为:

21、

22、式中:φ为通过该热节点截面的热流量,w;λ是热节点处的导热系数,w/(m·k);负号代表热量传递的方向与温度升高的方向相反;a为该热节点截面面积,m2;dt为相邻两热节点的温度差,℃;dz为相邻两热节点的距离差,m;表示温度沿z方向的变化率;

23、则通过该热节点截面的热流密度为:

24、

25、式中:q为热流密度,w/m2;φ为通过该截面的热流量,w;a为该截面面积,m2;λ是热节点处的导热系数,w/(m·k);负号代表热量传递的方向与温度升高的方向相反;dt为相邻两点的温度差,℃;dz为相邻两点的距离差,m;表示温度沿z方向的变化率;

26、通过软件窗口界面直接显示测温点实时的热流密度,或根据采集频率生成测温点热流密度随时间变化的实时曲线,或形成铜板结晶器三维分布的瞬时热流密度点图,并根据采集频率刷新形成实时热流密度检测。

27、进一步,结晶器铜板温度场分布满足热传导基本定律:t=f(x,y,z),三个方向上单位矢量与该方向上的热流密度分量乘积合成一个热流密度矢量,则该热节点截面的热流密度为:

28、

29、式中:λ是热节点处的导热系数,w/(m·k);负号代表热量传递的方向与温度升高的方向相反;gradt为结晶器铜板空间的温度梯度,℃/m;为通过该点的等温线上的法向单位矢量,并指向温度升高的方向;为该点的热量密度矢量;

30、根据以上表达式计算出的传感器测温点微元面积附近的温度分布及垂直于该热节点的热流密度矢量的关系形成热流线,热流线与等温线处处垂直,通过平面上任一点的热流线与该点的热流密度矢量相切;在整个结晶器铜板中,热量密度矢量的走向采用热流线表示,相邻两个热流线之间所传递的热流密度矢量处处相等,构成一热流通道;根据分析计算所得的热量密度矢量与热流线,通过处理生成结晶器铜板的实时热流三维分布云图。

31、本发明的有益效果在于:

32、本发明中薄膜热电偶传感器拥有响应速度快、体积小、集成度高等优点,设计具有多个热节点特征的薄膜热电偶传感器,通过合理布局安装,可以实现对结晶器铜板上多个测温点纵向间及横向间温度的同时测量,并可以通过对采集的薄膜热电偶传感器温度信号进一步计算分析处理输出结晶器各测温点温度热流数据界面、温度热流实时变化曲线或温度热流三维分布云图,便于精确实时地掌握结晶器内局部的钢水温度变化,而且可以进一步地将温度与热流数据的处理结果和钢坯生产相关工艺模型结合,如质量控制模型、漏钢预报模型等,可以加强对钢坯质量的控制及提高漏钢预报的准确率,对钢坯的高质量与高效率生产方面具有重大意义。

33、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!