一种TC4增强铜基复合材料及其制备方法

本发明涉及铜基复合材料,具体涉及一种tc4增强铜基复合材料及其制备方法。

背景技术:

1、铜基复合材料由于铜的特性,而具备了极其优越的导电性能、导热性能以及优异的力学性能,在电子、电力系统里发挥着非常重要的作用,但是铜及铜基复合材料的强度低,并且在高温条件下容易变形,并且引入一些增强组元常常会出现一些界面问题导致其综合性能较差;因此,引入一种新的组元来增强铜基复合材料受到了更多的关注。

2、传统的提升铜基复合材料强度的组元通常是一些陶瓷组元或者陶瓷金属组元等硬质增强相,其与铜基体之间的界面问题比较难解决。并且由于这些界面问题也会存在很多综合性能不匹配的问题,常常需要引入第二相甚至是一些纳米尺寸的增强相比如石墨烯、碳纳米管等非金属增强相,这样不仅在工业应用中很难实现,而且对于高温、高压环境下的应用比较局限,同时对于强度的提升并不是特别明显。

技术实现思路

1、本发明的目的在于提供一种tc4增强铜基复合材料的制备方法,该方法制备的复合材料在提升铜基体强度的同时,还保留了铜基体的塑性。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种tc4增强铜基复合材料的制备方法,该方法包括如下步骤:

4、(1)将tc4颗粒和铜粉放入到球磨罐中,然后滴加少量的混料剂,通入氩气保护气体,进行低转速球磨,得到tc4-cu复合粉末;

5、(2)将球磨之后所得复合粉末放入真空干燥箱中干燥,取出后放入到石墨模具中,先进行冷压成型,再采用快速热压烧结技术对成型后的块体样品进行烧结,即可得到tc4增强铜基复合材料。

6、进一步地,步骤(1)中,所述tc4钛合金颗粒的形状为球形,粒径为2μm-10μm;所述铜粉的形状为树枝状,粒径为5μm-7μm。

7、进一步地,步骤(1)中,所述混料剂为超纯水、无水乙醇、正己烷和汽油的一种或几种。

8、进一步地,步骤(1)中,所述tc4颗粒、铜粉和混料剂的重量比例为(1-3)g:(20-40)g:(0.03-0.06)ml。

9、进一步地,步骤(1)中,所述低转速球磨中,球料质量比为(10-5):1,转速为100r/min-200r/min,球磨时间为1-3h。

10、进一步地,步骤(2)中,所述干燥温度为40℃-60℃。

11、进一步地,步骤(2)中,所述冷压成型过程为:将干燥后的tc4-cu复合粉末放置到石墨模具中进行冷压成型,冷压成型的压力为20-30mpa,冷压时间为10-20min。

12、进一步地,步骤(2)中,将冷压成型后所得块体连同石墨模具一起放入热压烧结炉中进行快速热压烧结,所述快速热压烧结的过程为:在真空度10-3-10-2pa、压力为30-35mpa的条件下,先以80-120℃/min的升温速率升温至t1(550-650℃),当到达温度t1后,再以50-60℃/min的升温速率升温至t2(680-720℃),并在温度t2保温8-15min,然后降温,在降温过程中保压8-20min,待石墨模具冷却到50-100℃时,取出样品,即为所述的tc4增强铜基复合材料。

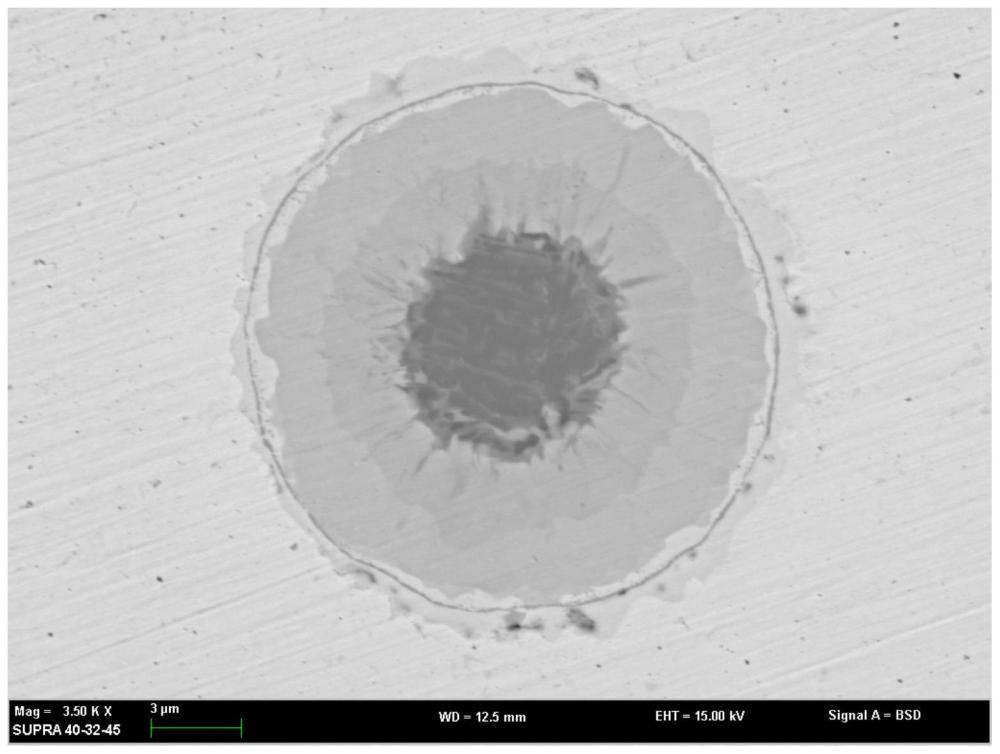

13、所制备的tc4增强铜基复合材料中,tc4球形颗粒均匀分布于铜基体中,tc4球形颗粒的完整性不被破坏,且tc4球形颗粒与cu基体结合紧密。

14、该复合材料的相对密度大于等于95.0%,拉伸强度大于550mpa,断后伸长率大于9.0%。

15、本发明的优点和有益效果如下:

16、1、本发明提供一种tc4增强铜基复合材料的制备方法,所述方法包括:对tc4球形粉末和树枝状cu粉末进行低转速球磨,获得均匀混合的tc4-cu复合粉末;采用快速热压烧结技术对复合粉末进行烧结处理,获得tc4-cu复合材料。

17、2、本发明采用了低转速球磨加少量混料剂的技术对tc4球形粉末和cu树枝状粉末进行充分混合均匀,并且保证tc4球形粉末的完整性不被破坏,尽可能的保留其原有形貌,另外,采用快速热压烧结技术对球磨之后的复合粉末烧结之后,在保证tc4和cu基体紧密结合的同时,还能抑制其互相扩散的程度,这有利于在提升复合材料强度的同时,保留铜基体的塑性。

技术特征:

1.一种tc4增强铜基复合材料的制备方法,其特征在于:该方法包括以下步骤:

2.根据权利要求1所述的tc4增强铜基复合材料的制备方法,其特征在于:步骤(1)中,所述tc4颗粒的形状为球形,直径为2μm-10μm;所述铜粉的形状为树枝状,粒径为5μm-7μm。

3.根据权利要求1所述的tc4增强铜基复合材料的制备方法,其特征在于:步骤(1)中,所述混料剂为超纯水、无水乙醇、正己烷和汽油的一种或几种。

4.根据权利要求1所述的tc4增强铜基复合材料的制备方法,其特征在于:步骤(1)中,所述tc4颗粒、铜粉和混料剂的重量比例为(1-3)g:(20-40)g:(0.03-0.06)ml。

5.根据权利要求1所述的tc4增强铜基复合材料的制备方法,其特征在于:步骤(1)中,所述低转速球磨中,球料质量比为(10-5):1,转速为100r/min-200r/min,球磨时间为1-3h。

6.根据权利要求1所述的tc4增强铜基复合材料的制备方法,其特征在于:步骤(2)中,所述干燥的温度为40℃-60℃。

7.根据权利要求2所述的tc4增强铜基复合材料的制备方法,其特征在于,步骤(2)中,所述冷压成型过程为:将干燥后的tc4-cu复合粉末放置到石墨模具中进行冷压成型,冷压成型的压力为20-30mpa,冷压时间为10-20min。

8.根据权利要求7所述的tc4增强铜基复合材料的制备方法,其特征在于:步骤(2)中,将冷压成型后所得块体连同石墨模具一起放入热压烧结炉中进行快速热压烧结,所述快速热压烧结的过程为:在真空度10-3-10-2pa、压力为30-35mpa的条件下,先以80-120℃/min的升温速率升温至t1(550-650℃),当到达温度t1后,再以50-60℃/min的升温速率升温至t2(680-720℃),并在温度t2保温8-15min,然后降温,在降温过程中保压8-20min,待石墨模具冷却到50-100℃时,取出样品,即为所述的tc4增强铜基复合材料。

9.一种利用权利要求1-8任一所述方法制备的tc4增强铜基复合材料,其特征在于:该复合材料中tc4球形颗粒均匀分布于铜基体中,tc4球形颗粒的完整性不被破坏,且tc4球形颗粒与cu基体结合紧密。

10.根据权利要求9所述的tc4增强铜基复合材料,其特征在于:该复合材料的相对密度大于等于95.0%,拉伸强度大于550mpa,断后伸长率大于9.0%。

技术总结

本发明公开了一种TC<subgt;4</subgt;增强铜基复合材料的制备方法,属于铜基复合材料技术领域。所述制备方法包括:将TC<subgt;4</subgt;球形颗粒和树枝状的铜粉放入到球磨罐中,然后滴加少量混料剂,通入氩气保护气体,进行低转速球磨,得到TC<subgt;4</subgt;‑Cu复合粉末;将球磨之后的复合粉末放入真空干燥箱中干燥,取出后,采用快速热压烧结技术对TC<subgt;4</subgt;‑Cu复合粉末进行烧结,即可得到TC<subgt;4</subgt;增强铜基复合材料。其中,低速球磨不仅能够保证TC<subgt;4</subgt;颗粒和Cu粉能够混合均匀,还能保证TC<subgt;4</subgt;颗粒尽量保持原有形貌,另外,采用快速热压烧结技术,既能够使复合材料烧结致密,还能抑制两种材料间的扩散,保证两者界面的紧密结合,有利于提高材料的强度、保留较高的塑性。

技术研发人员:冉旭,叶华东,邹豪豪,朱巍巍,韩英,高亮,苑嗣俊,张策,杨煜贤,杨占森

受保护的技术使用者:长春工业大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!