一种铁水冷却定型包子容器的制备及其应用的制作方法

本发明涉及铁水容器制备,尤其涉及一种铁水冷却定型包子容器的制备及其应用。

背景技术:

1、铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法,铸造时需要用到铁水容器对铁进行熔炼;为了让包子容器制备后更加的耐用,这个时候就会对其制备材料进行选择和提纯;而铁水对其在转炉内进行脱碳精炼之前,通常会进行预先除去该铁水中的硅、磷的铁水预处理;在铁水预处理时会产生精炼炉渣,在将该精炼炉渣用于各种用途时,视其用途,要求其不发生氟等的溶出。因此,人们一直在对不用作为出于提高脱磷反应效率的目的而使用的氟源的萤石(caf2)进行铁水预处理的方法进行研究。此外,近年来,也要求炼铁业削减温室效应气体的排放量。因此,正在研究在降低需要大量能量来还原氧化铁的高炉铁水的使用比例的同时增大废铁等冷铁源的使用比例的精炼方法。由此可知,在这种背景下,近年来的铁水预处理具有在改善精炼方法的同时增大冷铁源的使用比率的倾向;然而目前市场上的包子容器,耐热度不够,达不到使用要求的时间周期。原因是耐高温合金材料配比的问题,导致产品达不到用户要求的标准,为此,我们提供一种铁水冷却定型包子容器的制备方法及新配比材料来解决这一问题。

技术实现思路

1、为了解决上述问题,本发明提出一种铁水冷却定型包子容器的制备及其应用,以更加确切地解决了上述背景技术中所提出的问题。

2、本发明通过以下技术方案实现的:

3、发明提出一种铁水冷却定型包子容器的制备材料,包括基材和保护层,所述基材由以下材料由如下质量分数的化学成分组成:硅4.5-5.5%、锰6.5-7.5%、铬4.5-5.5%、钼1.8-2.2%、生铁46-56%和钢材27-33%,其余为不可避免的杂质。

4、进一步地,还提供一种铁水冷却定型包子容器的制备方法,包括以下步骤:

5、s1、准备好所有基材;

6、s2、将生铁投入冲天炉,并同步按照一定配比添加进四大合金硅、锰、铬和钼,最后添加进钢材并冶炼成液态;

7、s3、准备注塑模具并将其进行预热处理;

8、s4、将s2冶炼的液态熔融液导入模具并冷却脱模,得到最终的包子容器。

9、进一步地,所述不可避免的杂质物尺寸≤15μm。

10、进一步地,所述s2中的冶炼温度控制在1400-1500℃,且冶炼时间为40-60min。

11、进一步地,所述s3中的预热温度控制在800-1000℃,且预热完成后第一时间进行浇筑液态熔融液。

12、进一步地,所述预热分两段式进行,第一段加热至400-500℃,第二段加热至800-1000℃。

13、进一步地,所述两段预热的速率分别为20-25℃/min和15-20℃/min。

14、进一步地,所述包子容器应用于加工承装冶炼厂铁水的冷却定型。

15、本发明的有益效果:

16、本发明通过在铁水以及钢材中添加四大合金硅、锰、铬和钼,然后将四者以一定合适的配比进行混合,从而让后期冶炼出的熔融液具备更好的耐用性,增加了包子容器制备后的使用寿命。

17、本发明通过采用此制备方法,一是加工更为简便,二是对操作人员的知识储备要求不高,进而可以更好的进行加工生产;还有就是期间的添加不需分前后顺序,也会大幅度提高制备效率;最后就是模具成型前的预热可以有效的保护模具,避免模具一次性使用带来的资源浪费。

18、本发明针对加工承装冶炼厂铁水制备出的包子容器可以更好的适用于指定铁水,进而更好的配备一定领域的企业所需。

19、实施方式

20、为了更加清楚完整的说明本发明的技术方案,下面结合方案对本发明作进一步说明。

21、实施例1

22、本发明一个实施例提出的一种铁水冷却定型包子容器的制备材料,包括基材和保护层,所述基材由以下材料由如下质量分数的化学成分组成:硅4.5%、锰6.5%、铬4.5%、钼1.8%、生铁49%和钢材30%,其余为不可避免的杂质。

23、进一步地,还提供一种铁水冷却定型包子容器的制备方法,包括以下步骤:

24、s1、准备好所有基材;

25、s2、将生铁投入冲天炉,并同步按照一定配比添加进四大合金硅、锰、铬和钼,最后添加进钢材并冶炼成液态;

26、s3、准备注塑模具并将其进行预热处理;

27、s4、将s2冶炼的液态熔融液导入模具并冷却脱模,得到最终的包子容器。

28、进一步地,所述不可避免的杂质物尺寸≤15μm,所述s2中的冶炼温度控制在1400-1500℃,且冶炼时间为40-60min,所述s3中的预热温度控制在800-1000℃,且预热完成后第一时间进行浇筑液态熔融液,所述预热分两段式进行,第一段加热至400-500℃,第二段加热至800-1000℃,所述两段预热的速率分别为20-25℃/min和15-20℃/min。

29、进一步地,所述包子容器应用于加工承装冶炼厂铁水的冷却定型。

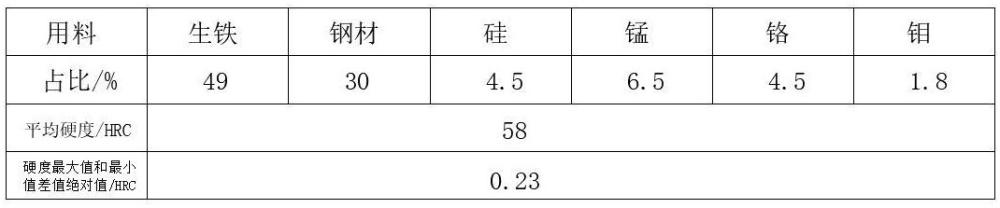

30、如表1:

31、

32、其中,经检测,实施例1制备的包子容器中硅的体积百分比为4.5%,锰的体积百分比为6.5%,铬的体积百分比为4.5%,钼的体积百分比为1.8%,生铁的体积百分比为49%,钢材的体积百分比为30%,以及杂质百分比为3.7%,以上各组织的体积百分比之和为100%。

33、实施例2

34、本发明一个实施例提出的一种铁水冷却定型包子容器的制备材料,包括基材和保护层,所述基材由以下材料由如下质量分数的化学成分组成:硅5%、锰7%、铬5%、钼2%、生铁48和钢材29%,其余为不可避免的杂质。

35、进一步地,还提供一种铁水冷却定型包子容器的制备方法,包括以下步骤:

36、s1、准备好所有基材;

37、s2、将生铁投入冲天炉,并同步按照一定配比添加进四大合金硅、锰、铬和钼,最后添加进钢材并冶炼成液态;

38、s3、准备注塑模具并将其进行预热处理;

39、s4、将s2冶炼的液态熔融液导入模具并冷却脱模,得到最终的包子容器。

40、进一步地,所述不可避免的杂质物尺寸≤15μm,所述s2中的冶炼温度控制在1400-1500℃,且冶炼时间为40-60min,所述s3中的预热温度控制在800-1000℃,且预热完成后第一时间进行浇筑液态熔融液,所述预热分两段式进行,第一段加热至400-500℃,第二段加热至800-1000℃,所述两段预热的速率分别为20-25℃/min和15-20℃/min。

41、进一步地,所述包子容器应用于加工承装冶炼厂铁水的冷却定型。

42、如表2:

43、

44、其中,经检测,实施例2制备的包子容器中硅的体积百分比为5%,锰的体积百分比为7%,铬的体积百分比为5%,钼的体积百分比为2%,生铁的体积百分比为48%,钢材的体积百分比为29%,以及杂质百分比为4%,以上各组织的体积百分比之和为100%。

45、实施例3

46、本发明一个实施例提出的一种铁水冷却定型包子容器的制备材料,包括基材和保护层,所述基材由以下材料由如下质量分数的化学成分组成:硅5.5%、锰7.5%、铬5.5%、钼2.2%、生铁46和钢材27,其余为不可避免的杂质。

47、进一步地,还提供一种铁水冷却定型包子容器的制备方法,包括以下步骤:

48、s1、准备好所有基材;

49、s2、将生铁投入冲天炉,并同步按照一定配比添加进四大合金硅、锰、铬和钼,最后添加进钢材并冶炼成液态;

50、s3、准备注塑模具并将其进行预热处理;

51、s4、将s2冶炼的液态熔融液导入模具并冷却脱模,得到最终的包子容器。

52、进一步地,所述不可避免的杂质物尺寸≤15μm,所述s2中的冶炼温度控制在1400-1500℃,且冶炼时间为40-60min,所述s3中的预热温度控制在800-1000℃,且预热完成后第一时间进行浇筑液态熔融液,所述预热分两段式进行,第一段加热至400-500℃,第二段加热至800-1000℃,所述两段预热的速率分别为20-25℃/min和15-20℃/min。

53、进一步地,所述包子容器应用于加工承装冶炼厂铁水的冷却定型。

54、如表3:

55、

56、其中,经检测,实施例1制备的包子容器中硅的体积百分比为5.5%,锰的体积百分比为7.5%,铬的体积百分比为5.5%,钼的体积百分比为2.2%,生铁的体积百分比为46%,钢材的体积百分比为27%,以及杂质百分比为6.3%,以上各组织的体积百分比之和为100%。

57、最后应说明的是:上文已对基本概念做了描述,显然,对于本领域技术人员来说,上述详细披露仅仅作为示例,而并不构成对本说明书的限定。虽然此处并没有明确说明,本领域技术人员可能会对本说明书进行各种修改、改进和修正。该类修改、改进和修正在本说明书中被建议,所以该类修改、改进、修正仍属于本说明书示范实施例的精神和范围。同时,本说明书使用了特定词语来描述本说明书的实施例。如“一个实施例”、“一实施例”、和/或“一些实施例”意指与本说明书至少一个实施例相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施例”或“一个实施例”或“一个替代性实施例”并不一定是指同一实施例。此外,本说明书的一个或多个实施例中的某些特征、结构或特点可以进行适当的组合。此外,除非权利要求中明确说明,本说明书所述处理元素和序列的顺序、数字字母的使用、或其他名称的使用,并非用于限定本说明书流程和方法的顺序。

58、最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!