多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置

本发明涉及增材制造设备,尤其是一种多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置。

背景技术:

1、金属增材制造是指通过电弧、电子束和激光等热源熔化丝材或粉材,逐层往复堆积制造金属构件。由于金属增材制造在加工一些空间复杂结构,尤其适用于镂空空间复杂结构和轻量化设计、拓扑结构优化方面具有极大优势,目前已在汽车、船舶、航空航天等领域得到广泛应用。

2、但是金属增材制造通常都是采用电弧或激光等热源使金属材料熔化,在增材过程中,后一层的增材会对前一层再次加热,热累积作用会使增材组织晶粒粗大,另一方面,能量密度不同、增材扫描速度不同,沉积层各处的线能量也不同,会出现增材后一层时将前面一层甚至几层重熔,多次凝固重熔增材区的晶粒取向、组织种类差异较大,力学性能较差,并且增材过程中易出现气孔、裂纹等缺陷。

3、现有改善金属增材制造力学性能的方法有热处理、激光/超声冲击强化、滚轮挤压、摩擦挤压。但这些方法强化效果有限,不能有效改善增材组织。采用冷轧/热轧在增材件表面轧制,对材料内部组织起不到细化晶粒的作用。采用激光/超声冲击强化技术的方法,只能实现构件表面进行一定程度的强化,对强化电弧增材组织的实际作用有限。

技术实现思路

1、本发明要解决的技术问题是:克服以上现有技术存在的缺陷,提出一种多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置,利用摩擦、挤压、强流变作用,使材料发生塑性变形,破碎增材构件材料内部存在的氧化物,消除气孔及裂纹缺陷,并细化组织晶粒,提高增材组织性能,并能够对增材件表面形貌进行处理,一次性进行大面积区域处理,有效提高增材质量。

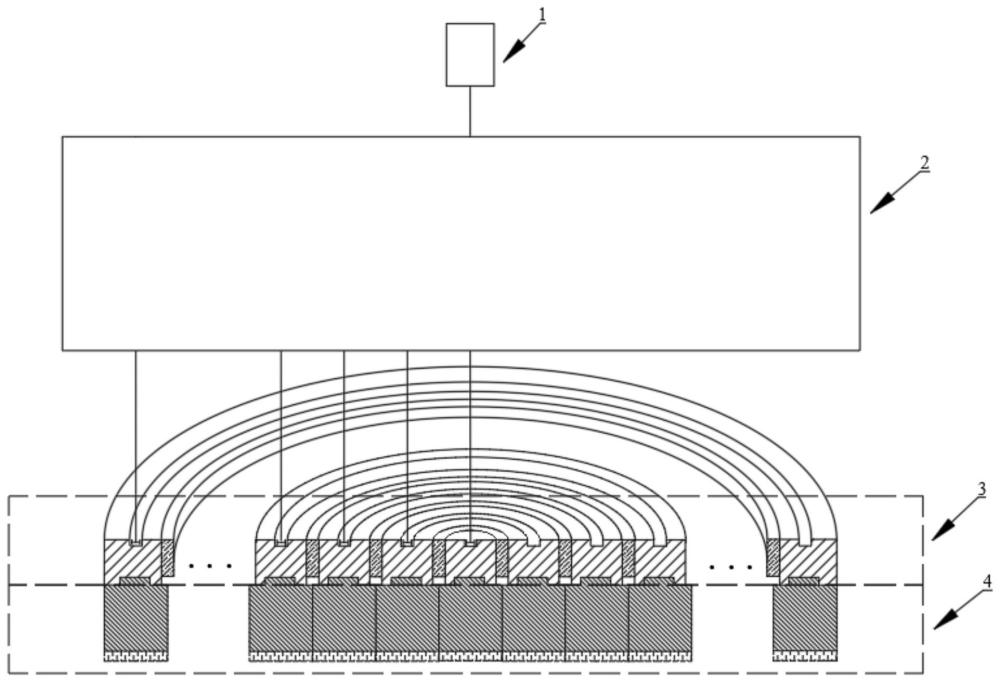

2、本发明解决其技术问题所采用的技术方案是:一种多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置,包括主轴电机、摩擦挤压驱动轴动轴静轴切换-动轴换向系统、摩擦挤压驱动轴动轴静轴切换-动轴换向系统-摩擦挤压强流变模块耦合传动转接盘和摩擦挤压强流变模块;

3、所述的摩擦挤压驱动轴动轴静轴切换-动轴换向系统包括摩擦挤压主轴、若干根摩擦挤压轴套驱动轴、若干个动静轴切换-动轴换向机构和中间齿轮轴,所述的摩擦挤压主轴上部与主轴电机相连,由主轴电机提供驱动力,摩擦挤压主轴和摩擦挤压轴套驱动轴下部分别安装主轴驱动齿轮和轴套驱动齿轮,用以连接摩擦挤压驱动轴动轴静轴切换-动轴换向系统-摩擦挤压强流变模块耦合传动转接盘,所述的摩擦挤压轴套驱动轴沿以摩擦挤压主轴为中心圆的径向设置,由内到外分别设置第1、第2、第3…第n根摩擦挤压轴套驱动轴,第1摩擦挤压轴套驱动轴通过齿轮与摩擦挤压主轴连接,同一半径线段上的摩擦挤压轴套驱动轴构成一个摩擦挤压轴套驱动轴组,每个摩擦挤压轴套驱动轴组内部摩擦挤压轴套驱动轴之间由动静轴切换-动轴换向机构通过齿轮啮合传动,所述的动静轴切换-动轴换向机构安装于摩擦挤压轴套驱动轴上,用于实现转向切换;

4、所述的摩擦挤压驱动轴动轴静轴切换-动轴换向系统-摩擦挤压强流变模块耦合传动转接盘包括摩擦挤压主轴转接座、摩擦挤压轴套驱动轴转接座和轴承,所述的摩擦挤压主轴转接座与摩擦挤压轴套驱动轴转接座之间、相邻摩擦挤压轴套驱动轴转接座之间均通过轴承相连,实现各转接座之间独立运动;

5、所述的摩擦挤压强流变模块包括中心摩擦挤压轴子模块和摩擦挤压轴套子模块,所述的中心摩擦挤压轴子模块上端与摩擦挤压主轴转接座相连,第1、第2、第3…第n摩擦挤压轴套子模块上端分别与第1、第2、第3…第n摩擦挤压轴套驱动轴转接座相连,所述的摩擦挤压轴套子模块在摩擦挤压过程中可设置为静止、正转或反转,所述的中心摩擦挤压轴子模块和摩擦挤压轴套子模块的端部设有凸台强化结构。

6、进一步,所述的摩擦挤压轴套驱动轴组在以摩擦挤压主轴为中心的圆周方向上均匀设置m组,相邻摩擦挤压轴套驱动轴组所在的半径线的夹角为θ,θ=2π/m,其中m为大于等于1的整数。

7、进一步,所述的摩擦挤压主轴上设置上传动齿轮和下传动齿轮,所述的上传动齿轮与第1摩擦挤压轴套驱动轴的上部齿轮啮合,下传动齿轮通过中间齿轮与第1摩擦挤压轴套驱动轴的下部齿轮啮合,所述的中间齿轮设置在中间齿轮轴上,下转动齿轮先与中间齿轮轴上齿轮啮合,再通过中间齿轮与摩擦挤压轴套驱动轴下部齿轮啮合,实现上下异向转动功能。

8、进一步,所述的动静轴切换-动轴换向机构包括动静切换-动轴换向转换器、上部齿轮和下部齿轮,所述的上部齿轮和下部齿轮设置在摩擦挤压轴套驱动轴上,且分别位于动静切换-动轴换向转换器的上部和下部,所述的动静切换-动轴换向转换器通过滑动调节啮合齿套与上部齿轮或下部齿轮啮合实现转向切换,若啮合齿套在中间位置时摩擦挤压轴套驱动轴不旋转。动静切换-动轴换向转换器上啮合齿套可通过手动、气动或电动等方式自动按需控制,实现各轴静止、正转或反转控制。

9、进一步,所述的摩擦挤压主轴转接座顶部、摩擦挤压轴套驱动轴转接座顶部均设有带齿轮的驱动齿轮槽,摩擦挤压主轴转接座上驱动齿轮槽中齿轮与摩擦挤压主轴底部驱动齿轮啮合,第1、第2、第3…第n摩擦挤压轴套驱动轴转接座上驱动齿轮槽中齿轮分别与第1、第2、第3…第n摩擦挤压轴套驱动轴底部驱动齿轮啮合。

10、进一步,所述的摩擦挤压主轴转接座和摩擦挤压轴套驱动轴转接座底部均设有安装槽,所述的中心摩擦挤压轴子模块上端与摩擦挤压主轴转接座安装槽相连,第1、第2、第3…第n摩擦挤压轴套子模块上端与分别与第1、第2、第3…第n摩擦挤压轴套驱动轴转接座安装槽相连。

11、进一步,所述的凸台强化结构可为沿圆周方向分布的单圈或多圈连续性凸台结构,如单圈或多圈同心圆凸台结构、单圈或多圈螺旋凸台结构,截面可为梯形、半椭圆型或其他形状,凸台强化结构也可为间断分布凸台结构,如半球形结构、半椭球结构或其他形式的凸台结构。

12、利用多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置强化增材组织的方法,具体步骤为:

13、步骤1:根据构件材料、结构和尺寸选择合适的增材工艺,根据预研的最优增材工艺参数、增材路径和姿态编写增材程序;

14、步骤2:根据增材强化需求确定多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置结构尺寸,根据待处理增材体表面面积和需要的处理效率确定中心摩擦挤压轴子模块直径、摩擦挤压轴套子模块数量和摩擦挤压轴套子模块厚度;

15、当利用装置进行增材体表面强化时,由增材体表面强化层厚度确定中心摩擦挤压轴子模块和摩擦挤压轴套子模块的端部设置的凸台强化结构的高度,一般满足凸台强化结构的高度大于等于强化层厚度;

16、当利用装置进行增材体内部强化时,可以增材一层或多层后再进行摩擦挤压强化处理,中心摩擦挤压轴子模块和摩擦挤压轴套子模块的端部设置的凸台强化结构的高度一般取待处理增材区域层数与层厚乘积的1.1~1.5倍,确保增材体内部都能获得强化,凸台强化结构的结构和尺寸根据工艺需求确定。

17、步骤3:根据强化程度需求设定各摩擦挤压轴套驱动轴转向,摩擦挤压轴套驱动轴旋转占比越多强化程度越高。

18、一般会按需求设定一定量摩擦挤压轴套驱动轴处于静止,目的是减小材料溢出,克服相邻轴套异向转动使材料流动反转所带来的缺陷。

19、步骤4:利用多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置进行摩擦挤压强化;

20、首先在增材块体端部顶点附近上方,调整摩擦模块中心轴与增材构件表面垂直,设置好相邻摩擦挤压轴套子模块转向、转速和下压量后,向下运动使得端部凸台强化结构插入待强化材料中;

21、待中心摩擦挤压轴子模块和摩擦挤压轴套子模块轴肩与待强化材料表面贴合后,按预定工艺参数、强化处理路径进行摩擦挤压强化处理。摩擦挤压强化处理过程中,始终保证摩擦模块中心轴与增材样件表面垂直;

22、步骤5:当利用多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置进行增材体内部强化时,若构件增材未达到预定的增材尺寸,则在摩擦挤压强化处理后的表面继续增材,重复步骤3~4直至完成;当利用多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置进行增材体表面强化时,多级同轴动静摩擦头强化处理覆盖所有表面区域时,完成强化处理。

23、本发明的多级同轴摩擦挤压轴肩动静可调的增材组织性能强化装置,其有益效果是:

24、1、本发明装置可单次摩擦挤压处理大范围增材体或表面强化层,强化处理效率高,且处理后表面成形优异,表面无需后续的机加工;

25、2、本发明装置相邻摩擦挤压轴套子模块可根据需求设定转向或保持静止,可实现塑性变形程度可调的强流变强化处理,一般动轴肩占比面积越大、交替设置的异向动轴肩数量越多,摩擦挤压越剧烈,增材体或表面强化层的晶粒细化程度越高,组织性能越好;

26、3、本发明装置摩擦挤压轴套子模块不转动时,起到静轴肩作用,一方面可以减少由于异向转动造成的材料流动突变而产生缺陷的情况,另一方面,有利于减少材料溢出;

27、4、本发明装置中心摩擦挤压轴子模块和摩擦挤压轴套子模块端部可按照强化处理需求设计凸台强化结构,在旋转摩擦挤压强化时与材料发生摩擦挤压使材料发生大塑性变形,既能用于增材体的体内强化,又能用于表面强化层的近表面区域强化处理。

- 还没有人留言评论。精彩留言会获得点赞!