一种复杂多金属电子电镀污泥的综合处理工艺的制作方法

本发明涉及工业污水处理的,尤其是涉及一种复杂多金属电子电镀污泥的综合处理工艺。

背景技术:

1、珠三角电子、电镀工业比较发达,这类企业工业废水多采用硫化沉淀+钙化沉淀的方式处理废水工艺,产生大量的废水污泥,该类废水污泥的特点是成分复杂,含重金属种类多,并且含结晶水、cao、s、al等都很高,如不能得到妥善处置会产生大量致癌有害物质,污染环境;另一方面,重金属中含有的铜、金、银、铂、钯、锡、镍、锌等有价金属具有较高的回收利用价值,随着一次矿产资源逐步枯竭,环境保护要求日益严格,综合回收利用电镀污泥及其他重金属类废弃物中的有价金属,发展循环经济,已成为可持续发展的必然选择。

2、现有技术中,针对该类电子电镀污泥回收金属资源化利用的方法主要有湿法工艺、火法工艺以及火法湿法联合工艺。其中,湿法工艺虽然能够以较低的成本回收污泥中某些金属,但更适用于金属含量较高的污泥,对于金属含量低、种类多、杂质多的污泥来说,湿法工艺往往流程十分复杂、金属分离效率低、产品质量差,药剂消耗量大,运行成本高,且最终产生的污泥还需要进一步处理,其经济效益及社会效益也将大打折扣。由于该电子电镀污泥中各种有价金属含量都不是很高(cao、s、al含量较高、fe等含量低),且含多种有害杂质元素,不适宜采用湿法工艺。实际上,行业内多采用火法-湿法联合工艺,即先利用火法工艺梯度富集有价金属,再用湿法工艺定向分离的方式综合回收。然而,该类污泥含水率高(超过70%),在火法富集过程中,不仅能耗大(熔炼炉的焦率达到13~20%),而且熔炼炉的过程控制中存在诸多难点,例如熔炼炉中产生的炉渣粘度大,从而影响了炉渣的流动性,炉渣中含铜量高;炉中产生大量炉结,难以去除等等,这些问题导致有价金属回收率较低(约60%),而且产能低,炉床能力为30t/m2.d。

3、因此,如何解决污泥含水率高,提高冶金炉床能力,降低能耗,最大限度富集有价金属,实现低成本高收益、无害化、减量化处置该类电子电镀污泥危废,是行业内急需解决的技术难题。

技术实现思路

1、本技术的目的在于针对现有技术的不足,而提供一种低能耗、产能高且价金属回收率高的复杂多金属电子电镀污泥的综合处理工艺,实现低成本、高收益、无害化、减量化处置该类电子电镀污泥危废。

2、本技术的上述发明目的是通过以下技术方案得以实现的:

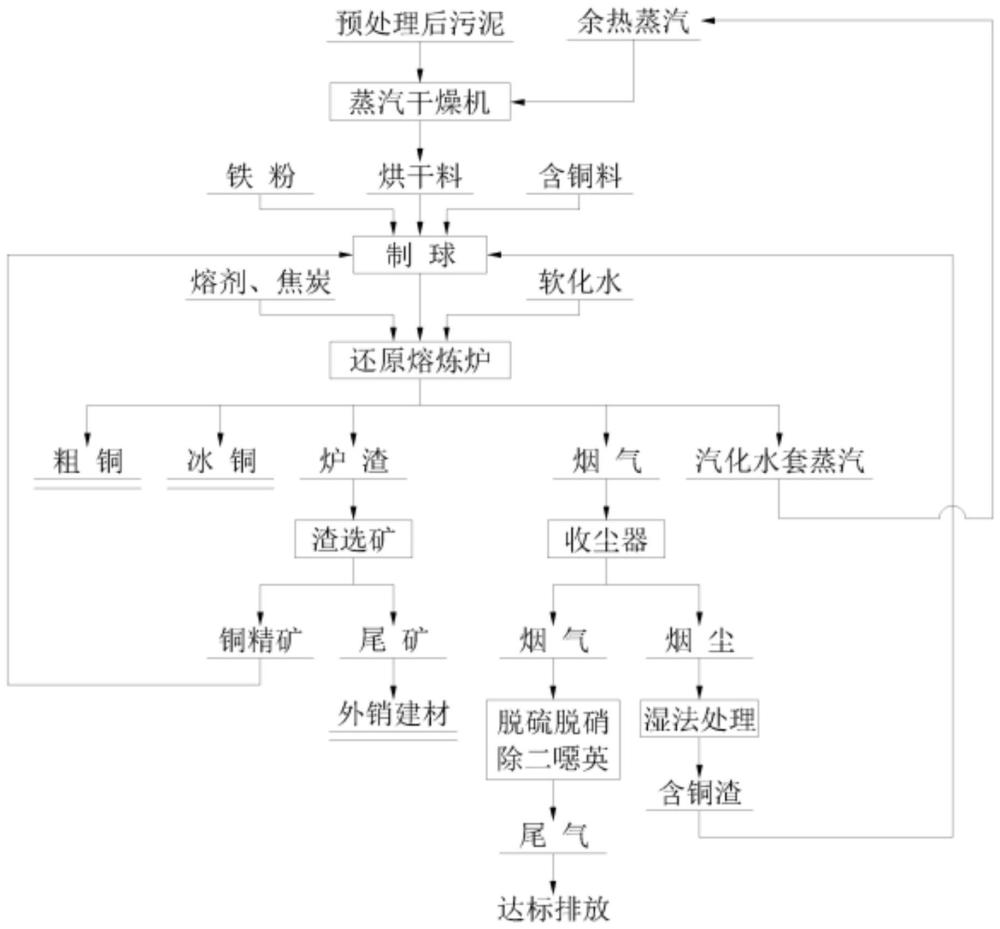

3、一种复杂多金属电子电镀污泥的综合处理工艺,包括以下步骤:

4、步骤a、利用还原熔炼炉汽化水套所产生的余热蒸汽,干燥电子电镀污泥,脱去物理水和部分化学结晶水,以降低还原熔炼炉能耗,减少烟气量及烟气中水汽含量;干燥后电子电镀污泥的含水率为25~30%;

5、步骤b、按干燥后的电子电镀污泥的质量百分比计,配入4~5%的铁粉制球,以降低炉渣粘度,改善炉渣的流动性;控制渣型fe:12~18%、sio2:28~32%、cao:18~24%、al2o3≤2%,使冶金炉渣形成feo-sio2-cao的三元系渣型;

6、步骤c、增加还原熔炼炉膛内的料柱高度,利用高温工况炉气与炉料的逆流运行,使炉膛内形成合理的烧结区,并控制烧结区的温度保持在600~800℃;

7、步骤d、控制炉膛内造渣反应温度在1280~1320℃,确保工况条件下得到的冰铜cu2s.fes中的fe不被还原出来,使分布在液相中的s与cu、fe结合达到动态平衡,生成相对稳定的共晶;

8、步骤e、控制入炉炭块颗粒大小,同时保持风口角≥16度,熔池内形成微正压200~500pa;冶金反应中,冰铜中fes大部分生成feo进入渣相,且冰铜品位≥70%;

9、步骤f、冶炼烟气经回收处理后达标排放;炉渣通过浮选工艺处理后得到铜精矿和尾砂矿,铜精矿返回至步骤b制球,尾砂外销做建材,实现了电子电镀污泥的无害化处置。

10、以上步骤是发明人通过大量实践而摸索出的关键性控制要点,其中步骤b是根据电子电镀污泥含cao、s、al高、含fe低的特点,通过冶金计算配入适量的铁粉(引入fe),在造渣反应中fe发生熔融氧化反应,使冶金炉渣形成feo-sio2-cao三元系渣型,对渣型的控制非常关键,其作用是(1)降低炉渣粘度,从而改善炉渣的流动性,降低炉渣的含铜量;(2)减少延缓炉结的生成,从而改变炉结的脆性,便于清除炉结;(3)改变s在气相和冰铜相中的分布,使有价金属cu最大限度进入粗铜;(4)使冶金炉渣形成feo-sio2-cao三元系渣型更合理,其反应原理是:

11、(i)熔融状态时,根据熔渣离子理论可知,各组分以离子形态存在,污泥在碱性氧化物cao存在的条件下,会发生如下反应:

12、cao+sio2=cao·sio2

13、2feo+sio2=2feo·sio2

14、这样既增加了feo的活度,降低了反应的温度和炉渣熔点,又使碱性氧化物cao更易与溶渣中的sio2结合生成硅酸盐,破坏原渣中的铁橄榄石结构,释放出feo;mg、al则分别生成mgo和al2o3进入渣相;

15、(ii)炉料热分解和氧化反应产生的fes、cus、cuo、zno等与液相渣接触,由于fes高温条件下能与多种金属硫化物形成冰铜,由cus-fes二元系相图可知,在熔炼温度1200℃下均为液相并完全互溶形成均质液相的共晶组分,这也是本技术方案配入适量fe粉的理论依据;

16、由于cu对s的亲和力大于fe,而fe对o的亲和力大于cu,故发生如下反应:cuo+fes=cus+feo,该反应在1300℃、kp=7300时进行非常彻底,feo进入渣相;

17、2cuo+cus=3cu+so2

18、cuo+c=cu+co

19、cuo+co=cu+co2

20、结合步骤bcde,在此条件下发生一系列冶金化学反应,确保冰铜中的fes大部分生成feo进入渣相,使冰铜品味达到70%以上,接近于白冰铜;而液相中的cu2s、cuo在固定碳量和co参与下,部分或全部还原成金属cu,从而达到增加粗铜产量的目的,并利用铜对贵金属的捕集特性,将物料中含有的其他au、ag、pd等贵金属富集在粗铜和冰铜中,由此大大提升了有价金属的回收率。

21、优选的,步骤a中,控制余热蒸汽的压力为0.35~0.5mpa,温度为120~160℃。利用还原熔炼炉汽化水套所产生的余热蒸汽使污泥含水率降为25~30%,节省了干燥污泥的能源消耗;

22、优选的,步骤c中,还原熔炼炉膛内的料柱高度为1.0~1.5m。这样能够充分利用热能,在炉膛上部烧结区脱除炉料的化学结晶水,并使炉料内部形成毛细通道,利于反应风与炉料充分接触,强化气、固反应,从而提高炉床能力。

23、优选的,步骤d中,辅助燃料为焦炭,分批加入还原熔炼炉,通过调整辅助燃料的添加量为电子电镀污泥总质量的9~11%、反应风量为1800~2200nm3/m2,控制炉膛内造渣反应温度,并利用测温热电偶检测该反应温度在1280~1320℃内,确保工况条件下冰铜cu2s.fes中fe不被还原出来,使分布在液相中的s与cu、fe结合达到动态平衡,生成相对稳定的共晶;

24、优先的,控制炉膛内造渣反应温度为1300℃,kp=7300,在此条件下,冶金化学反应非常彻底,确保冰铜中的fes大部分生成feo进入渣相。进一步的,步骤e中,控制入炉炭块的颗粒大小为(190~210)mm×(190~210)mm,使炭块经过反应焦点区落入熔池表面液相仍保持颗粒大小为(45~55)mm×(45~55)mm,通过以上条件下的冶金反应,达到增加粗铜产量的目的,得到的粗铜品味超过70%。

25、本技术具有以下有益技术效果:

26、1.本发明利用还原熔炼炉汽化水套所产生的余热蒸汽脱去电子电镀污泥中的大部分水分,使污泥含水率降为25~30%,节省了干燥污泥的能源消耗,降低了企业生产成本;

27、2.本发明结合电子电镀污泥含cao、s、al高、含fe低的特点,控制渣型fe:12~18%、sio2:28~32%、cao:18~24%、al2o3≤2%,使冶金炉渣形成feo-sio2-cao的三元系渣型,并对炉膛内造渣反应的温度、入炉炭块颗粒大小、炉渣粘度等特定工艺过程的控制,使有价金属cu最大限度进入粗铜,大大增加了粗铜产量,使粗铜与冰铜的比例由常规的1.3:1增大至2.1:1,得到富含au、ag、pd、ni、sn高附加值的粗铜,且粗铜中cu+ni+sn≥97.4%,显著提升了电子电镀污泥的有价金属回收率;

28、3.本发明改善了炉渣的流动性,降低了炉渣粘度和熔点,使造渣反应动力学扩散速度加大,将炉床能力由常规约30t/m2.d增加至42.8t/m2.d,显著提高了产能;

29、4.本发明增加了炉膛烧结区高度,并控制烧结区的温度,充分利用热能,进一步降低了能耗,而且在炉膛上部烧结区脱除炉料的化学结晶水,并使炉料内部形成毛细通道,有利于反应风与炉料充分接触,强化气、固反应,进一步提高床能力;

30、5.本发明在改变渣型的基础上,优化了炉内工况条件,从而降低了还原熔炼炉的焦率,焦率由常规的14~20%降低为10~11%,从而降低了生产成本和能源消耗;

31、6.本发明实现了电子电镀污泥的无害化处置,无二次固废产生。

- 还没有人留言评论。精彩留言会获得点赞!