一种汽车变速箱壳体用铸造装置的制作方法

本发明涉及汽车壳体铸造,具体涉及一种汽车变速箱壳体用铸造装置。

背景技术:

1、变速箱壳体,即用于安装变速器传动机构及其附件的结构,其内主要通过设置不同的齿轮组合、液压系统产生变速变距,从而实现转速的改变。目前,变速箱壳体主要通过铸造成型的方式获得,即采用一定形状的封闭多面结构作为预成型件的模具,通过将加热成液体的铸造料(通常为铝合金)通入到模具内部,待液体铸造料冷却后、获得成型的壳体毛坯件或零件。

2、然而,目前的变速箱壳体(尤其是商用车领域,如卡车、大巴车、牵引车等)由于受到整车空间限制以及功能需求的多样性,其整体结构较为复杂、导致其对应的铸造模具内腔形状不规则,从而致使铸造过程中铸造液无法均匀、平稳的渗透到铸造模具内腔的各个位置,出现壳体铸造后产生气泡孔洞或裂纹、壳体厚度不满足产品要求、铸造均一性或一致性差、无法完成壳体整体铸造等问题,进而造成铸造的不合格率增加、铸造效率降低、铸造成本提升。同时,现有的壳体在铸造、冷却成型后,壳体毛坯件或零件易与模具实现紧密贴合、造成壳体毛坯件或零件不方便拿取的问题,极大的影响壳体铸造效率、拖慢铸造节拍,且强行脱模还易损伤已铸造成型的毛坯件或零件、增加零件的不合格率。

技术实现思路

1、针对以上现有技术存在的问题,本发明的目的在于提供一种汽车变速箱壳体用铸造装置,该铸造装置在铸造过程中,通过对模具的微小摆动与平移、实现模具的整体抖动,进而保证铸造液能够快速、均匀流向铸造模具的不规则内腔,确保铸造壳体的整体质量与均一性;同时,该铸造装置在完成铸造后、通过模具翻转实现毛坯件或零件的脱模,便于铸造后毛坯件或零件的拿取,有效提升拿取效率、降低拿取过程中损伤零件的概率。

2、本发明的目的通过以下技术方案实现:

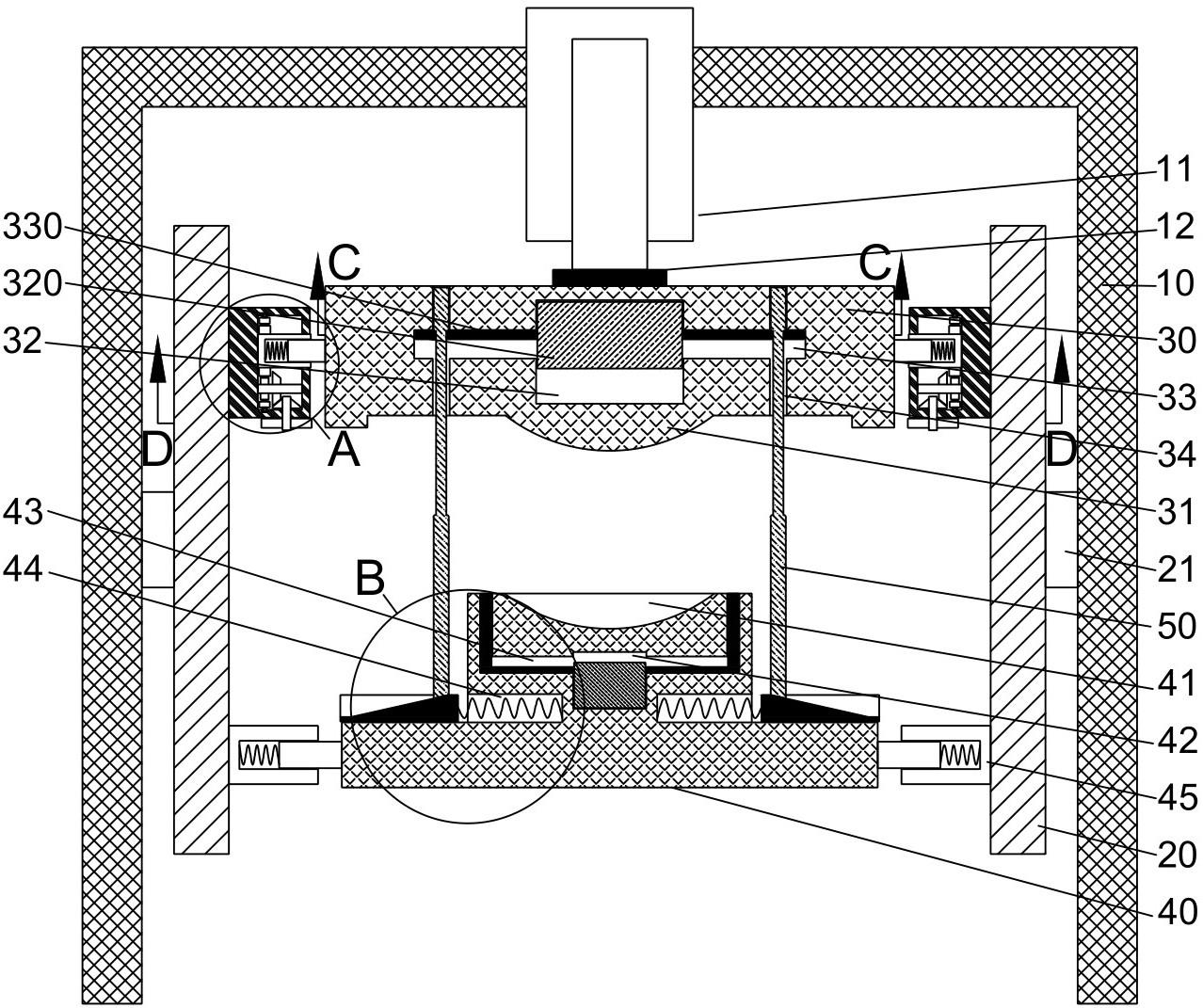

3、一种汽车变速箱壳体用铸造装置,包括门形支架、定位板、上模具及下模具,定位板为两块且它们分别转动设置在门形支架两侧的相对侧面,两块定位板平行设置;两块定位板之间且由上至下依次设置上模具与下模具,上模具两侧分别通过抖动机构与对应的定位板连接且上模具下端中部设置凸模,下模具横截面为“凸”字形结构且下模具两侧分别通过伸缩连接机构与对应定位板连接,下模具凸台(即“凸”字形结构的凸出部分)中部对应凸模开设凹槽且凸台外圈(绕下模具中轴线)均匀设置锁紧机构,锁紧机构通过连接滑杆与上模具连接。

4、基于上述方案的进一步优化,所述定位板分别通过转轴转动设置在门形支架的两侧且两根转轴的中轴线共线。

5、基于上述方案的进一步优化,所述上模具内部开设第一滑腔且第一滑腔内滑动设置铁芯块;第一滑腔外圈的上模具内部对应锁紧机构分别开设水平滑槽且水平滑槽与第一滑腔连通;铁芯块外壁且对应水平滑槽设置连杆、连杆与水平滑槽滑动连接;连接滑杆由上至下依次设置为上粗杆段、细杆段与下粗杆段,上粗杆段直径与下粗杆段直径一致且大于细杆段,上模具对应连接滑杆开设竖直孔且竖直孔与对应的水平滑槽连通,连接滑杆远离锁紧机构的一端贯穿对应竖直孔且连接滑杆的细杆段贯穿对应的连杆,连杆对应连接滑杆的细杆段开设滑动孔且滑动孔直径小于上粗杆段(或下粗杆段)直径。

6、基于上述方案的进一步优化,所述抖动机构包括滑动座、伸缩组件、第一齿轮杆、不完全齿轮、第一锥齿轮、第二齿轮杆、第二锥齿轮、从动齿轮及齿环;滑动座远离上模具的一侧侧面与对应的定位板滑动连接且滑动座内设置齿腔;伸缩组件转动设置在齿腔中且伸缩组件与上模具对应侧壁连接;齿腔位于伸缩组件的下侧转动设置第一齿轮杆且第一齿轮杆外壁依次套接不完全齿轮与第一锥齿轮;滑动座底部转动设置第二齿轮杆且第二齿轮杆贯穿滑动座底面,第二齿轮杆位于齿腔的外壁固定套接第二锥齿轮且第二锥齿轮与第一锥齿轮啮合;伸缩组件位于齿腔的外壁固定套接从动齿轮且从动齿轮能与不完全齿轮啮合;从动齿轮与不完全齿轮的外圈设置齿环且齿环外壁与齿腔内壁转动连接,齿环内圈与从动齿轮啮合且能与不完全齿轮啮合。

7、基于上述方案的进一步优化,所述伸缩组件包括第一滑套、第一滑杆与第一弹簧,第一滑套一端与齿腔侧壁转动连接、另一端贯穿对应滑动座侧壁且转动连接,第一滑杆同轴设置在第一滑套靠近上模具的一端且与第一滑套滑动连接,第一滑杆靠近上模具的一端与上模具侧壁固定连接、另一端与第一滑套内壁通过第一弹簧连接。

8、基于上述方案的进一步优化,所述第二齿轮杆位于滑动座外侧的外壁固定套接凸轮且上模具两侧的凸轮朝向相反。

9、基于上述方案的进一步优化,所述门形支架顶部设置液压升降机构且液压升降机构下端设置电磁铁,用于控制上模具的上、下升降。

10、基于上述方案的进一步优化,所述上模具内且位于第一滑腔外圈设置开设贯穿上模具的进料通孔,进料通孔与水平滑槽异位设置,用于铸造液的导入。

11、基于上述方案的进一步优化,所述伸缩连接机构包括第二滑套、第二滑杆与第二弹簧,定位板对应第二滑套且以第一滑杆轴线为圆心开设弧形滑槽,第二滑套远离下模具的一端卡接在对应弧形滑槽内且滑动连接;第二滑套靠近下模具的一端同轴设置第二滑杆且第二滑杆与第二滑套滑动连接,第二滑杆远离下模具的一端通过第二弹簧与第二滑套内壁连接、另一端与下模具对应侧壁固定连接。

12、基于上述方案的进一步优化,所述锁紧机构包括定位块与轻质弹簧,定位块滑动设置在下模具凸台四周的端面且下模具凸台侧壁对应定位块开设定位槽,定位块靠近下模具凸台的一侧侧面通过轻质弹簧与定位槽内部连接;定位块上端面开设由下模具中部向四周倾斜的倾斜滑槽,连接滑杆底部卡在对应的倾斜滑槽内且滑动连接。

13、为了便于成型后的壳体毛坯件或零件脱模、从而方便拿取,基于上述方案的进一步优化,所述下模具内部开设第二滑腔且第二滑腔内滑动设置重力块,重力块侧壁且绕其轴线均匀设置多根“l”形顶杆,下模具内部对应“l”形顶杆开设“l”形滑槽,“l”形顶杆在“l”形滑槽内能够滑动且“l”形滑槽的横向槽宽度大于“l”形顶杆的横向杆直径。

14、以下是本发明具有的技术效果:

15、本技术通过抖动机构的设置,具体为:滑动座、伸缩组件、第一齿轮杆、不完全齿轮、第一锥齿轮、第二齿轮杆、第二锥齿轮、从动齿轮、齿环以及凸轮、伸缩连接机构的配合,利用上模具的小角度转动与左、右平移带动下模具小幅度摆动与左、右平移,即实现上、下模具的复合抖动,使得铸造液充分、快速流动,进而均匀、有效的填充上模具与下模具形成的铸造型腔,避免铸造液未完全填充铸造型腔、部分铸造液便冷凝成型的情况,进而导致铸造不充分、壳体厚度不满足需求、易出现气孔或裂纹等问题。此外,本技术通过上模具与下模具的内部结构、连接滑杆及锁紧机构等配合,实现铸造过程中上模具与下模具的紧密结合(即铸造过程中的自锁),避免铸造过程中铸造液由于抖动机构晃动而出现飞溅,影响外部铸造环境、甚至引发安全事故;同时,也通过上模具与下模具的紧密贴合确保铸造过程中铸造型腔的结构稳定,避免抖动过程造成铸造型腔的偏移、影响最终成型质量。

16、本技术通过定位板、上模具、下模具、抖动机构、锁紧机构及连接滑杆的配合,实现上模具与下模具的反翻转,从而利用翻转完成上模具与下模具的自动脱离,便于铸造完成后的毛坯件或零件脱模、方便毛坯件或零件的拿取,避免强行脱模造成毛坯件或零件的破损、影响铸造效率、增加铸造成本等问题。

17、本技术整体结构简单、铸造便捷、加工效率高,能够有效用于各种汽车(尤其是卡车、大巴车、牵引车等商用车)的变速箱壳体铸造,铸造质量高、不良率低。

- 还没有人留言评论。精彩留言会获得点赞!