一种电子束选区熔化纯铜感应线圈管道粉末的清理方法与流程

本发明涉及增材制造,特别涉及一种电子束选区熔化纯铜感应线圈管道粉末的清理方法。

背景技术:

1、电子束选区熔化是基于离散堆积原理的粉床熔融增材制造技术。该方法无需使用模具,能够直接成形复杂的零件,有效的缩短复杂零件的生产周期。纯铜具有优良的导热导电性能,是感应线圈等复杂构件的理想材料。

2、在纯铜及纯铜合金等高反射材料的成形上,电子束选区熔化技术具有能量利用率高(纯纯铜可从电子束中吸收80%的能量)、生产效率快、成形应力低、真空环境无污染等特点,且无需进行线切割和热处理等后处理流程。相对于传统纯铜感应线圈依靠车、铣、钻、磨切、拼焊的成形方法,电子束选区熔化纯铜感应线圈具有以下优势:一、成形质量优,感应线圈致密度大于99.8%;二、使用寿命长,感应线圈使用寿命为传统工艺的2-3倍;三、设计自由度高,显著改善焊接工艺的局限性;四、导电性能优异(导电率98% iacs);五、制造周期短,单个零件制造周期为传统工艺的1/7;六、硬化效果好,励磁磁场穿透更深、更均匀。

3、但在电子束选区熔化技术成形纯铜感应线圈的过程中,粉末床预热以及熔化区域的热量传导会导致临近熔化区的粉末产生微弱“烧结”,成形完成后线圈结构管道内部粉末的清除成为目前限制电子束选区熔化纯铜感应线圈在工业应用的关键。

技术实现思路

1、本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本发明实施例提供一种电子束选区熔化纯铜感应线圈管道粉末的清理方法,能够有效的清理纯铜感应线圈管道内的残余粉末,提高使用寿命。

2、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,包括如下步骤:

3、s1、将采用电子束选区熔化技术成形的纯铜感应线圈放入粉末回收系统后,利用高压气流对所述纯铜感应线圈进行喷吹清理;

4、s2、采用柔性刷对步骤s1中的所述纯铜感应线圈的两端之间的管道进行通粉处理;

5、s3、将经过通粉处理后的所述纯铜感应线圈进行超声波震荡清洗;

6、s4、将步骤s3中得到的所述纯铜感应线圈进行烘干处理。

7、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,所述步骤s1中,所述高压气流的压力在0.5mpa~0.6mpa。

8、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,所述高压气流内混合有金属粉末颗粒。

9、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,喷吹过程中所用的喷枪的出气口相距所述纯铜感应线圈的表面距离在7~10cm。

10、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,喷吹过程中所述高压气流应喷吹所述纯铜感应线圈的表面以及所述管道的内部,其中,喷吹重复3~5次。

11、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,所述柔性刷由多股不锈钢钢丝以螺旋状弯曲而成,所述不锈钢钢丝的线径为2mm。

12、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,所述步骤s3中,所述超声波震荡清洗所采用的溶液为水,所述水的温度控制在60℃。

13、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,所述超声波震荡清洗的次数为3次,每次清洗30分钟。

14、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,所述步骤s4中,烘干的温度维持80℃,烘干时间为20分钟。

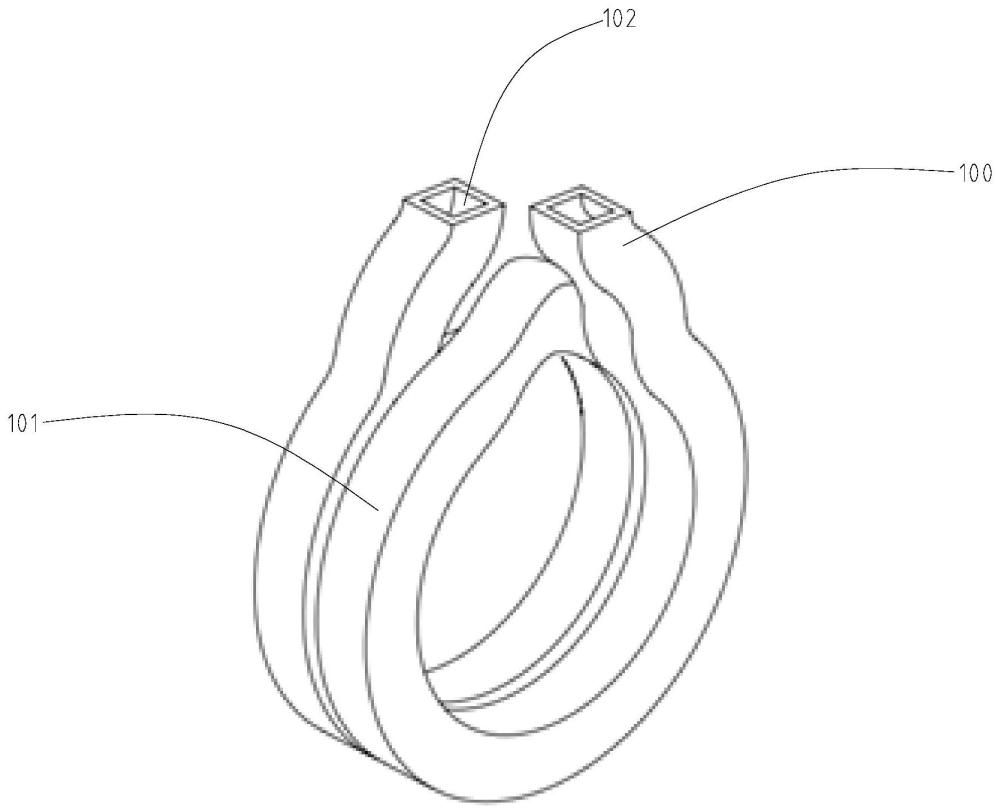

15、根据本发明实施例的电子束选区熔化纯铜感应线圈管道粉末的清理方法,所述纯铜感应线圈一端绕卷至少一圈后返回至与另一端持平,以形成绕卷环部。

16、基于上述技术方案,本发明实施例至少具有以下有益效果:上述技术方案中,该方法通过依次进行喷吹、通粉、超声波震荡清洗和烘干,选择了最为合适的柔性刷钻入管道内部进行通粉,超声波震荡清洗时,充分利用超声波在液体中的空化作用,对电子束选区熔化纯铜感应线圈管道残余粉末进行了有效的清理,从而有效保证了纯铜感应线圈在后期服役过程中的安全可靠,简单高效,可大规模运用,此外,经过该方法清理后,纯铜感应线圈管道内部残余的粉末完全得到了清除,实测纯铜感应线圈实际质量与理论质量的偏差仅为2.6%。

技术特征:

1.一种电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于:所述步骤s1中,所述高压气流的压力在0.5mpa~0.6mpa。

3.根据权利要求2所述的电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于:所述高压气流内混合有金属粉末颗粒。

4.根据权利要求2所述的电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于:喷吹过程中所用的喷枪的出气口相距所述纯铜感应线圈(100)的表面距离在7~10cm。

5.根据权利要求2所述的电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于:喷吹过程中所述高压气流应喷吹所述纯铜感应线圈(100)的表面以及所述管道(102)的内部,其中,喷吹重复3~5次。

6.根据权利要求1所述的电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于:所述柔性刷由多股不锈钢钢丝以螺旋状弯曲而成,所述不锈钢钢丝的线径为2mm。

7.根据权利要求1所述的电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于:所述步骤s3中,所述超声波震荡清洗所采用的溶液为水,所述水的温度控制在60℃。

8.根据权利要求7所述的电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于:所述超声波震荡清洗的次数为3次,每次清洗30分钟。

9.根据权利要求1所述的电子束选区熔化纯铜感应线圈管道粉末的清理方法,其特征在于:所述步骤s4中,烘干的温度维持80℃,烘干时间为20分钟。

10.根据权利要求1至9中任一所述的电子束选区熔化纯铜感应线圈管道粉末的清理

技术总结

本发明公开了一种电子束选区熔化纯铜感应线圈管道粉末的清理方法,涉及增材制造技术领域,包括如下步骤:S1、将采用电子束选区熔化技术成形的纯铜感应线圈放入粉末回收系统后,利用高压气流对所述纯铜感应线圈进行喷吹清理;S2、采用柔性刷对步骤S1中的所述纯铜感应线圈的两端之间的管道进行通粉处理;S3、将经过通粉处理后的所述纯铜感应线圈进行超声波震荡清洗;S4、将步骤S3中得到的所述纯铜感应线圈进行烘干处理。本申请的清理方法能够有效的清理纯铜感应线圈管道内的残余粉末,提高使用寿命,且经过该方法清理后,纯铜感应线圈管道内部残余的粉末完全得到了清除,实测纯铜感应线圈实际质量与理论质量的偏差仅为2.6%。

技术研发人员:汪强兵,郑凯彪,孙涛,张莹,郑晓川,周金

受保护的技术使用者:广州赛隆增材制造有限责任公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!