一种金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统的制作方法

本发明涉及磨削装置,具体涉及一种金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统。

背景技术:

1、磨削处理是指通过使用磨削装置中的磨削带对工件进行打磨的过程。阀板则是阀门的重要组成部件,阀门经过一段时间的使用,阀板容易发生磨损、锈蚀等问题,从而影响阀门的密封效果。在阀板制作过程中通常使用增材制造的方式进行制作,在阀板的密封面增加一层耐蚀耐磨层,从而增加其耐蚀耐磨性能,但增材制造后密封面的尺寸及精度无法与阀座精确配合,随后必须对阀板密封面增材制造的耐蚀耐磨层进行磨削加工处理,确保阀板能够在阀体内与阀座精确配合,才能保证阀门的正常工作。由于阀板密封面增材制造后有耐蚀耐磨层的存在,可有效延长阀板的使用寿命。

2、现有技术中,如授权公告号为cn211728721u的中国专利公开了一种阀板打磨工装,公开文件中通过设置两个活动板,活动板内侧的打磨面对阀板的两面进行打磨除锈,但是在打磨的过程中活动板上的磨削面缝隙中容易积攒金属碎屑,从而影响对阀板的有效打磨。

技术实现思路

1、本发明提供一种金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,以解决现有的磨削装置的打磨面容易积攒金属碎屑的问题。

2、本发明的一种金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统采用如下技术方案:

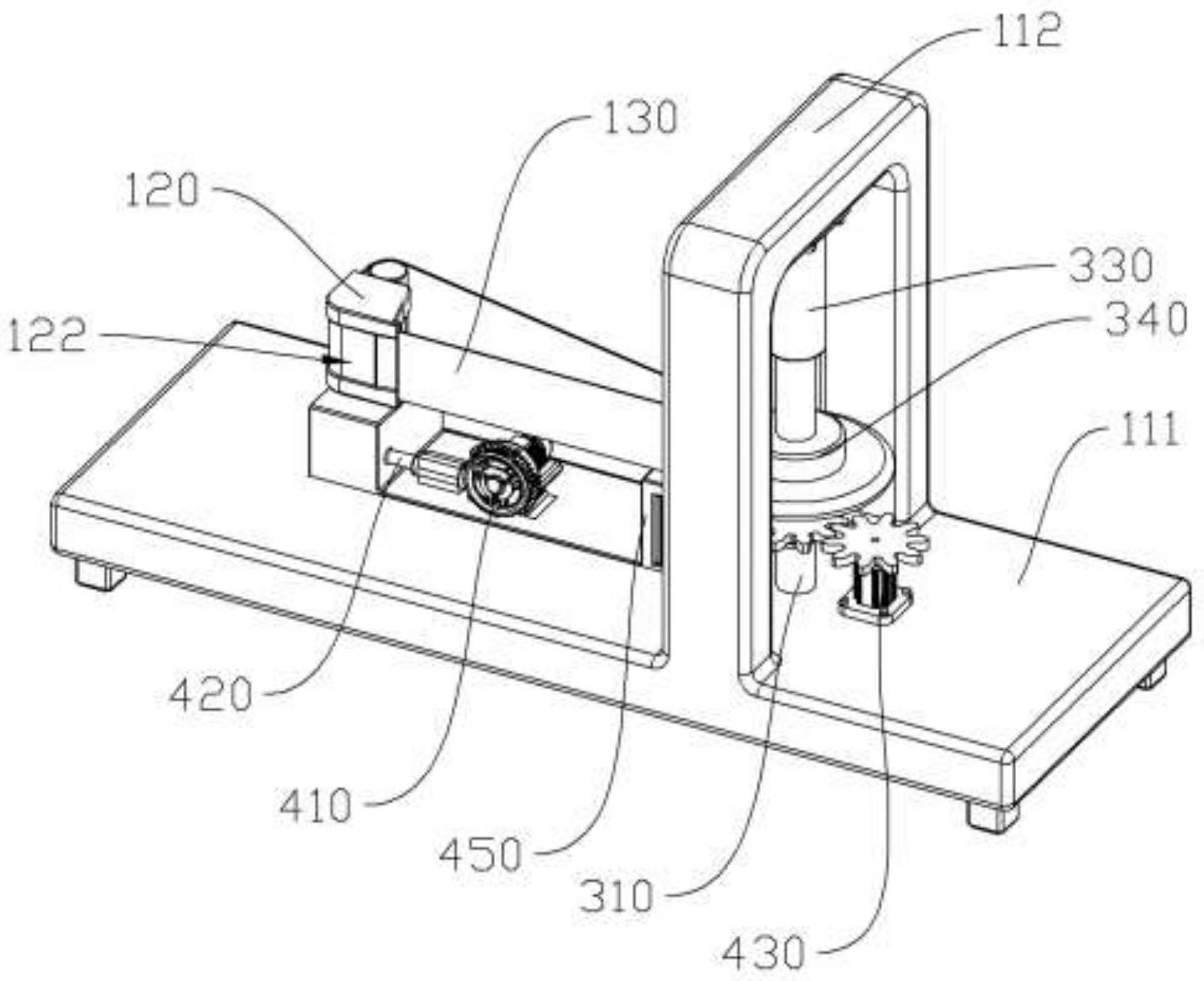

3、一种金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,包括支撑模块、清理模块和驱动模块。

4、支撑模块上设置有定位组件,定位组件能够将阀板定位为轴线处于竖直状态;支撑模块上设置有磨削带,磨削带能够抵接阀板的外周壁并对阀板的外周壁进行磨削;清理模块包括清洁箱、密封件和供气单元,清洁箱设置于支撑模块上,清洁箱内部具有安装腔,清洁箱侧壁设置有连通安装腔的清洁口,磨削带能够贯穿清洁箱,处于安装腔内的部分磨削带能够封堵清洁口;密封件用于密封磨削带封堵清洁口时的缝隙;供气单元用于向安装腔内供气;驱动模块包括第一驱动单元和第二驱动单元,第一驱动单元用于驱动阀板绕自身轴线转动,第二驱动单元用于驱动磨削带转动。

5、进一步地,密封件包括两个密封板,两个密封板固定设置于安装腔内,两个密封板能够将安装腔分隔为完全隔绝的第一腔室和第二腔室,清洁口连通第一腔室,供气单元用于向第一腔室供气;两个密封板固定连接,且两个密封板之间具有预设夹角,两个密封板均能够推动磨削带抵接清洁箱内侧壁,两个密封板抵接磨削带的位置分布在清洁口的两侧。

6、进一步地,每个密封板接触磨削带的一端上均设置有密封条,密封条为柔性材质。

7、进一步地,清洁箱内侧壁上设置有两个辅助板,两个辅助板分布在清洁口的两侧,辅助板上设置有缓冲组件,每个密封板能够将磨削带挤压进而抵接一个辅助板,缓冲组件能够减少磨削带的磨损。

8、进一步地,缓冲组件包括多个缓冲辊,缓冲辊能够转动地设置于辅助板上。

9、进一步地,支撑模块上设置有轴线处于竖直状态的第一支撑辊和第二支撑辊,第一支撑辊与第二支撑辊均能够在支撑模块上转动;在竖直方向中,第一支撑辊的外径由中部向两侧逐渐增加,第一支撑辊外径最小处与阀板处于同一高度,磨削带缠绕在第一支撑辊与第二支撑辊之间,缠绕在第一磨削辊上的磨削带能够与阀板抵接。

10、进一步地,定位组件包括定位杆和夹持杆,定位杆竖直设置于支撑模块上,定位杆上同轴转动设置有定位盘;夹持杆能够伸缩设置,夹持杆同轴设置于定位杆上方,夹持杆的一端与支撑模块固定连接,夹持杆的另一端同轴转动连接有夹持盘,夹持盘与定位盘相互靠近能够将阀板夹持定位。

11、进一步地,供气单元包括供气泵和供气管,供气泵固定设置于支撑模块上;供气管贯穿清洁箱,供气管的一端延伸至第一腔室内,供气管的另一端与供气泵连接。

12、进一步地,第一驱动单元包括第一电机和驱动齿轮组,第一电机固定设置于支撑模块上,驱动齿轮组设置于定位盘与第一电机的动力输出轴之间;第二驱动单元为第二电机,第二电机固定设置于支撑模块上,第二电机的动力输出轴与第一支撑辊固定连接。

13、进一步地,第二电机外侧固定设置有防护套。

14、本发明的有益效果是:本发明的一种金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统包括支撑模块、磨削带、清理模块和驱动模块,在对阀板处理前期,通过使用定位组件将阀板进行夹持定位,启动第一驱动单元和第二驱动单元,第一驱动单元带动阀板绕自身轴线转动,第二驱动单元带动磨削带转动,磨削带持续对阀板进行打磨,转动状态的阀板确保磨削带能够进行均匀打磨。进一步地,随着磨削带对阀板的持续打磨,阀板上的金属碎屑填充在磨削带的缝隙中,此时供气单元向安装腔内进行供气,在密封件的作用下,磨削带封堵清洁口时的缝隙被密封,此时进入安装腔内的气体仅能穿过磨削带并通过清洁口逃离安装腔,在此过程中,气体对磨削带进行反吹处理,填充在磨削带缝隙中的金属碎屑逐渐脱离磨削带,确保磨削带始终具有良好的磨削状态,从而提高对阀板的打磨效率。

技术特征:

1.一种金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于,包括:

2.根据权利要求1所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:密封件包括两个密封板,两个密封板固定设置于安装腔内,两个密封板能够将安装腔分隔为完全隔绝的第一腔室和第二腔室,清洁口连通第一腔室,供气单元用于向第一腔室供气;两个密封板固定连接,且两个密封板之间具有预设夹角,两个密封板均能够推动磨削带抵接清洁箱内侧壁,两个密封板抵接磨削带的位置分布在清洁口的两侧。

3.根据权利要求2所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:每个密封板接触磨削带的一端上均设置有密封条,密封条为柔性材质。

4.根据权利要求2所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:清洁箱内侧壁上设置有两个辅助板,两个辅助板分布在清洁口的两侧,辅助板上设置有缓冲组件,每个密封板能够将磨削带挤压进而抵接一个辅助板,缓冲组件能够减少磨削带的磨损。

5.根据权利要求4所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:缓冲组件包括多个缓冲辊,缓冲辊能够转动地设置于辅助板上。

6.根据权利要求1所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:支撑模块上设置有轴线处于竖直状态的第一支撑辊和第二支撑辊,第一支撑辊与第二支撑辊均能够在支撑模块上转动;在竖直方向中,第一支撑辊的外径由中部向两侧逐渐增加,第一支撑辊外径最小处与阀板处于同一高度,磨削带缠绕在第一支撑辊与第二支撑辊之间,缠绕在第一磨削辊上的磨削带能够与阀板抵接。

7.根据权利要求6所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:定位组件包括定位杆和夹持杆,定位杆竖直设置于支撑模块上,定位杆上同轴转动设置有定位盘;夹持杆能够伸缩设置,夹持杆同轴设置于定位杆上方,夹持杆的一端与支撑模块固定连接,夹持杆的另一端同轴转动连接有夹持盘,夹持盘与定位盘相互靠近能够将阀板夹持定位。

8.根据权利要求1所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:供气单元包括供气泵和供气管,供气泵固定设置于支撑模块上;供气管贯穿清洁箱,供气管的一端延伸至第一腔室内,供气管的另一端与供气泵连接。

9.根据权利要求7所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:第一驱动单元包括第一电机和驱动齿轮组,第一电机固定设置于支撑模块上,驱动齿轮组设置于定位盘与第一电机的动力输出轴之间;第二驱动单元为第二电机,第二电机固定设置于支撑模块上,第二电机的动力输出轴与第一支撑辊固定连接。

10.根据权利要求9所述的金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,其特征在于:第二电机外侧固定设置有防护套。

技术总结

本发明涉及磨削装置技术领域,具体涉及一种金属密封阀阀板密封面增材制造耐蚀耐磨层处理系统,包括支撑模块、磨削带、清理模块和驱动模块,随着磨削带对阀板的持续打磨,阀板上的金属碎屑填充在磨削带的缝隙中,此时供气单元向安装腔内进行供气,在密封件的作用下,磨削带封堵清洁口时的缝隙被密封,此时进入安装腔内的气体仅能穿过磨削带并通过清洁口逃离安装腔,在此过程中,气体对磨削带进行反吹处理,填充在磨削带缝隙中的金属碎屑逐渐脱离磨削带,确保磨削带始终具有良好的磨削状态,从而提高对阀板的打磨效率。

技术研发人员:吴娜,吴红涛,张旭锋,雷霆,张勋亭,董胜帅,陈兆阳

受保护的技术使用者:河南泉舜流体控制科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!