一种镍基合金砂及其优化损伤区表面的方法与流程

本发明涉及镍基高温合金修复领域,尤其是一种镍基合金砂及其优化损伤区表面的方法。

背景技术:

1、重型燃气轮机热部件(透平叶片、燃烧器、轮盘)作为核心部件,采用高价值的镍基高温合金制备。因其长期在高温、高压、高应力及热腐蚀等极端工况条件下服役,加上机组的启停和调峰变负荷,易产生组织性能退化和表面完整性损伤,威胁机组安全稳定运行。通过合理有效的方法对部件服役损伤部位进行维修可以大大降低机组的运维成本。在重型燃气轮机高温热部件形性重塑领域,粉末冶金是一种常用到的修复方式,非常适合修复热部件表面大面积损伤减肉,可实现复杂异形高温部件的批量维修,具有高效、低成本的优势。

2、粉末冶金修复技术是将粘结剂、一种或多种活化剂粉末、一种或多种固化剂粉末按一定质量比混合制成塑性膏剂,并涂抹在损伤区,在高于活化剂粉末熔点且低于固化剂粉末熔点的温度范围内置于真空炉中进行保温。在保温过程中,熔点较低的活化剂粉末液化填充固化剂粉末之间以及固化剂粉末与基材之间的间隙,同时液相中的高扩散性降熔元素(如硼、硅、锆等)向基材和固化剂粉末中扩散,随着液相中的高扩散性降熔元素浓度下低,液相发生等温凝固,实现对损伤区的形性重塑。

3、一致以来,为了提高形性重塑区的性能,研究者针对活化剂材料做了大量的研究,开发出多种性能优异的修复材料,如专利cn1056645a、cn1800425a、cn101306494a、cn101780610a、cn101780604a、cn101780612a、cn103894599b、cn109909641a等中介绍的。虽然这些修复材料可以实现对损伤区形性的高性能重塑,但是形性重塑区与基材之间的界面是强度薄弱区,失效行为往往由此产生。对大量失效试样进行分析,发现沿界面析出的有害相是导致界面结合强度下降的主要原因。更加重要的是,在高温度下,这些有害相会加剧界面结合强度的衰退。而造成这些有害相析出的主要原因有以下三个方面:(1)界面氧化。主要由涂覆塑性膏剂前对基材打磨清洗不彻底,表面残留有氧化物和油污所导致。(2)界面上析出一层连续的脆性化合物。这主要是在保温阶段,基体中的碳、铬、钼、钨等元素与液相中的钛、硼、硅等元素结合,沿平直界面析出碳化物、硼化物、硅化物等脆性化合物。(3)界面上析出大片脆性共晶相。这主要是在保温阶段活性元素没有充分扩散,界面上的液相未能完全等温凝固而引起的。所以,在本领域中急需一套方案来解决上述存在的问题。

技术实现思路

1、本发明的目的在于:针对上述存在的问题,提供一种镍基合金砂及其优化损伤区表面的方法,通过表面喷砂对基材损伤区表面进行改性预处理,从而提高形性重塑区与基材连接界面的结合强度。

2、本发明采用的技术方案如下:一种镍基合金砂,按照质量百分比,包含下述元素:

3、cr(5.3%-10.8%),co(7.1%-12.7%),a l(2.5%-5.3%),mo(18.6%-22.9%),nb(2.5%-6.8%),hf(0.5%-1.1%),sc(0.01%-0.05%),其余部分为n i或/和不可避免的杂质元素。

4、考虑到喷砂处理会在基材表面产生夹砂,为使夹砂达到不损伤基材性能的效果,本发明镍基合金砂的成分选取原则基于以下考虑:

5、加入5.3wt%-10.8wt%的cr,以保证原位夹砂区具有优异的抗氧化性能和抗热腐蚀性能。

6、加入7.1wt%-12.7wt%的co,能够对原位夹砂区起固溶强化的作用,并降低基体层错能。

7、加入2.5wt%-5.3wt%的al,能够诱导原位夹砂区沉淀γ’强化相。

8、加入8.7wt%-13.5wt%的mo,一方面对原位夹砂区起固溶强化,另一方面稳定活化剂中的b元素;

9、加入2.5wt%-6.8wt%的nb,可改变原位夹砂区γ’相的成分,提高γ’相的数量,提升γ’相的稳定性;

10、加入0.5-1.1wt%的hf,能够对原位夹砂区的γ’相起强化作用,提升晶界强度,提升蠕变强度;

11、加入0.01wt%-0.05wt%的sc,起脱硫、脱氧的作用,降低氧和硫对原位夹砂区连接界面的有害影响。

12、进一步地,该镍基合金砂具有至少两种规格,其中一种规格的镍基合金砂的粒径为60目-100目,其中另一种规格的镍基合金砂的粒径为200目-280目。

13、一种优化损伤区表面的方法,应用所述的镍基合金砂,包括以下步骤:

14、s1:制备喷砂砂料;砂料为镍基合金砂,并且存在粒径为60目-100目、径为200目-280目的两种规格的镍基合金砂;

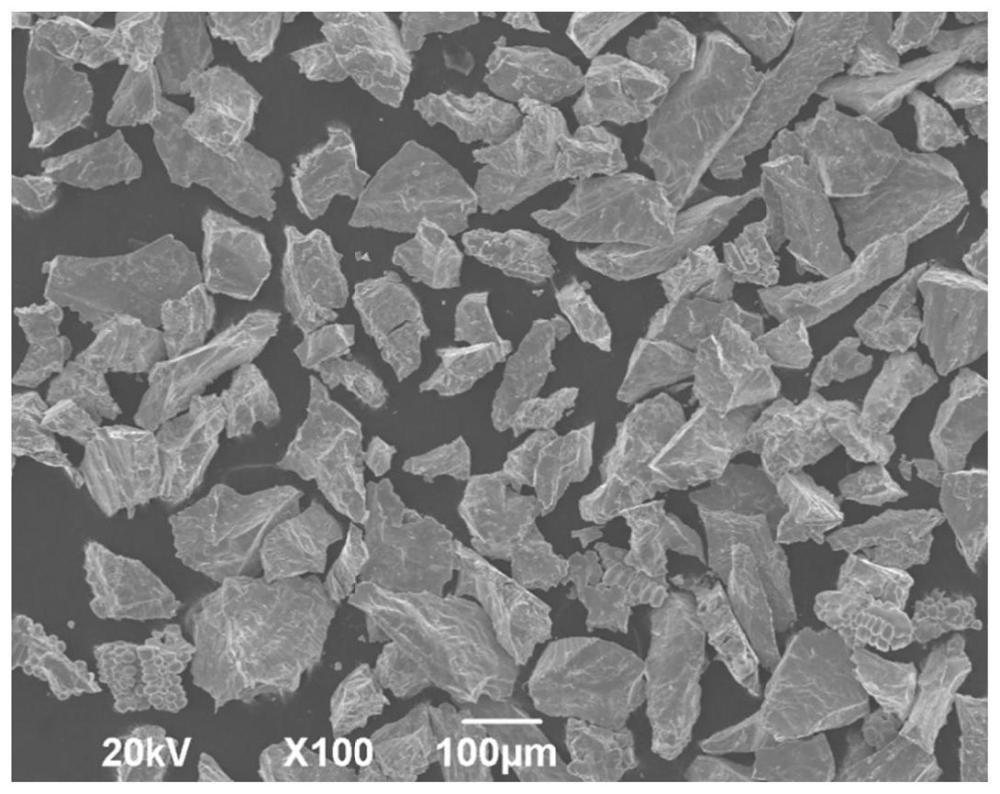

15、s2:打磨清洗;对镍基高温合金基材的损伤区表面进行打磨和清洗,清洗后烘干;

16、s3:第一次喷砂;对经过步骤s2的损伤区表面进行第一次喷砂处理,喷砂的砂料采用步骤s1中砂粒为60目-100目的镍基合金砂;

17、s4:第二次喷砂;在经过步骤s3第一次喷砂的损伤区表面进行第二次喷砂处理,喷砂的砂料采用步骤s1中砂粒为200目-280目的镍基合金砂。

18、进一步地,在步骤s1中,获得镍基合金砂的步骤如下:

19、s11:按照元素比例准备存在相关元素的单质金属或中间合金;

20、s12:将步骤s11中准备单质金属或中间合金在真空环境中进行熔炼,形成合金锭;

21、s13:将步骤s12中获得的合金锭破碎;

22、s14:筛分出粒径为60目-100目和200目-280目两种规格的镍基合金砂。

23、进一步地,步骤s2中的镍基高温合金为mar-m247合金、i n738lc合金、i n939合金、mga2400合金、gtd111合金和gtd222合金中的任意一种或多种。

24、进一步地,在步骤s2中,对镍基高温合金基材清洗应采用酒精或丙酮溶液,并通过超声清洗的方式进行清洗。

25、进一步地,步骤s3中第一次喷砂的喷砂压力在0.4mpa-0.6mpa之间。

26、进一步地,步骤s4中第二次喷砂的喷砂压力在0.2mpa-0.4mpa之间。

27、进一步地,步骤s3中第一次喷砂和步骤s4中的第二次喷砂的受喷面弹坑覆盖率需达到100%。

28、综上所述,由于采用了上述技术方案,本发明的有益效果是:

29、1、喷砂材料方面,与传统喷砂材料(常用的传统喷砂材料有石英砂、铁砂、金刚砂等)相比,本发明提供的镍基合金砂作为喷砂材料,所含元素均为镍基高温合金中的强化元素,有效避免了喷砂过程中由于基材表面夹砂而引入杂质元素,而表面夹砂可作为熔点抑制元素b的稳定剂,可有效抑制脆性共晶相在界面上生成,不会因表面夹砂而造成连接面的性能下降。

30、2、本发明的喷砂材料(镍基合金砂)制备简单,可通过常规真空熔炼合金锭+机械破碎合金锭直接制备,常温下不易氧化,可进行储备,适用于大多数喷砂机型。

31、3、喷砂处理可实现对待连接面的二次清洁,镍基高温合金损伤区表面(待修复区)经本发明提供的砂料喷砂处理后,形成的弹坑增大了单位尺寸内损伤区的比表面积,延长了二维连接边界长度,显著增大了形性重塑区(损伤区经过粉末冶金修复后的区域)与基材冶金结合面的面积;并且,大的比表面积可以提供更多的扩散位点,有利于熔点抑制元素(如si、b、zr、hf等)向基体扩散,从而有效抑制共晶相在界面生成。

32、4、镍基高温合金损伤区表面(待修复区)经本发明提供的砂料喷砂处理后,其表面形成的弹坑有利于固化剂粉末占位,缩小固化剂粉末与基材之间的间隙,缩短了熔点抑制元素的扩散距离,有效避免共晶相在界面生成;并且,凹凸不平的界面还可有效避免脆性化合物在界面上成片连续析出。

33、5、镍基高温合金损伤区表面(待修复区)经本发明提供的砂料喷砂处理后,过程中产生的压应力能够细化基材表层晶粒,产生大量晶界,促使晶粒内部生成大量高密度位错、层错以及孪晶等微观组织结构,生成的晶界和晶体缺陷可作为熔点抑制元素扩散的快速通道,加速粉末冶金修复过程中熔点抑制元素向基材扩散,促使界面上的液相发生等温凝固,抑制脆性共晶相的生成。

- 还没有人留言评论。精彩留言会获得点赞!