高纯度正极钢棒材及其生产方法与流程

本发明本发明涉及长流程钢铁产品及其生产方法,属于钢铁冶金生产制造领域,具体地指一种高纯度正极钢棒材及其生产方法。

背景技术:

1、磷酸铁锂已经成为锂离子电池的主流正极材料,广泛用于新能源汽车等领域。随着新能源发电储能、家用储能等使用场景的发展,磷酸铁锂的成本优势更加凸显,成本不断降低的磷酸铁锂电池有望打开巨大的铅酸电池替代市场。因此,进一步提高性能,降低成本成为磷酸铁锂材料合成的重要方向,开发低成本高品质磷酸铁锂制造工艺路线,可以进一步扩大磷酸铁锂的应用范围,为新能源产业的持续发展奠定技术基础。

2、依据工艺路线的不同,生产磷酸铁锂正极材料的主要方法包括高温固相法和碳热还原法,传统的高温固相法是以碳酸锂、磷酸二氢铵、草酸亚铁等材料合成磷酸铁锂;碳热还原法是以氧化铁红和磷酸二氢锂等材料合成磷酸铁锂。依据原材料的不同,生产磷酸铁锂正极材料的主要工艺包括草酸亚铁工艺路线、磷酸铁工艺路线和氧化铁红工艺路线。草酸亚铁工艺路线的工艺简单,易实现产业化,但存在副产物多,产品纯度较差,生产周期长,污染处理成本高、不利于全流程成本控制和节能减排的问题。磷酸铁工艺路线的工艺简单,能耗低,但其成本高,不利于大规模生产。氧化铁红工艺路线的成本低,产品形貌可控,但存在原料杂质高,产品容量差的问题。

3、中国专利申请号cn 201510445386.1公开了一种多孔磷酸铁锂正极材料的制备方法,其技术方案是:将过硫酸钾溶于去离子水,制得浓度为0.1~20kg/m3的溶液ⅰ;将十二烷基硫酸钠溶于去离子水,制得浓度为0.01~3kg/m3的溶液ⅱ;按甲基丙烯酸甲酯或苯乙烯︰溶液ⅱ的体积比为1︰20~30,得溶液ⅲ;按照溶液ⅰ︰溶液ⅲ的体积比为0.1~0.2︰1,制得模板剂;将锂盐溶于去离子水,得到浓度为5~50mol/l的溶液ⅳ;按照锂盐︰铁盐︰磷酸盐的物质的量比为1︰1︰1,得溶液ⅴ;将25~67wt%的模板剂加入溶液ⅴ,液氮冷冻处理,干燥;干燥后的产物在保护气氛下烧结,得到多孔磷酸铁锂正极材料。该生产工艺从孔隙结构方面改进磷酸铁锂正极材料的性能,其原料采用锂盐、铁盐和磷酸盐,其中铁盐采用九水硝酸铁、硫酸铁和无水三氯化铁中的一种,本质上是高温固相法,存在副产物较多,后期环保投入大,污染处理成本高,不利于全流程成本控制和节能减排的问题。

4、综上所述,目前生产磷酸铁锂正极材料绝大多数采用的是传统的高温固相法,以碳酸锂、磷酸二氢铵、草酸亚铁等材料合成磷酸铁锂,或者碳热还原法,以氧化铁红和磷酸二氢锂等材料合成磷酸铁锂,不能满足磷酸铁锂电池的高能量密度、高充放电次数、高安全性能和低成本以及环保方面的发展要求。

5、钢材作为一种铁含量极高的材料,鲜少作为生产磷酸铁锂正极材料的铁源使用,其主要原因是钢材中杂质元素较多,用于生产磷酸铁锂正极材料容易引入杂质,导致副产物较多,产品杂质多,降低磷酸铁锂正极材料的性能。而由于钢材的生产规模大,成本较低,铁含量高,作为铁源制备磷酸铁锂正极材料,可减少环保成本,降低磷酸铁锂正极材料的全流程成本,适合工业化应用,因此,申请人考虑研发一种用于生产高品质磷酸铁锂正极材料的高纯度正极钢棒材,在降低磷酸铁锂正极材料的全流程成本的同时,提高磷酸铁锂电池的能量密度、充放电次数和安全性能。

6、目前,涉及正极钢制造领域的同类技术产品不多,特别是针对磷酸铁锂正极材料用高纯度正极钢棒材方面的内容更是鲜见报道。

技术实现思路

1、为克服现有技术的不足,本发明提供一种高纯度正极钢棒材及其生产方法,其铁元素含量高,杂质含量少,可用于作为生产磷酸铁锂正极材料的铁源,降低磷酸铁锂生产过程的副产物,提高磷酸铁锂正极材料的性能,减少环保投入,降低成本。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种高纯度正极钢棒材,包括以下重量百分比计的化学成分:c:0.001~0.020%、si≤0.012%、mn≤0.016%、p≤0.015%、s≤0.010%、alt≤0.020%、cu≤0.008%、cr≤0.006%、ni≤0.005%、k≤0.010%、na≤0.010%、mg≤0.010%、zn≤0.010%、ca≤0.015%、pb≤0.005%、nb+v+ti≤0.010%,其余为fe及不可避免的杂质。

4、优选地,所述高纯度正极钢棒材包括以下重量百分比计的化学成分:c:0.020%、si:0.009%、mn:0.005%、p:0.006%、s:0.004%、alt:0.008%、cu:0.002%、cr:0.002%、ni:0.003%、k:0.002%、na:0.005%、mg:0.002%、zn:0.003%、ca:0.001%、pb:0.003%、nb+v+ti:0.004%,其余为fe及不可避免的杂质。

5、本发明还提供了上述高纯度正极钢棒材的生产方法,包括以下步骤:

6、(1)铁水处理;

7、(2)脱硫站脱硫,在铁水包中搅拌铁水,形成漩涡,加入脱硫剂、镁粉喷吹脱硫,扒渣,镇静,加入电石,喷吹,再次扒渣至铁水完全裸露;

8、(3)转炉冶炼:加入废钢,冶炼,采取双渣和顶底复吹工艺脱锰脱硅,转炉出钢采用挡渣出钢;

9、(4)rh真空处理;

10、(5)连铸生产;

11、(6)热轧;

12、(7)轧制成棒材。

13、优选地,所述步骤(1)中,高炉出厂铁水中,控制以下元素的重量百分含量为:mn≤0.2%、cu≤0.008、cr≤0.007%、ni≤0.005%、s≤0.004%。

14、优选地,所述步骤(2)中,控制出站铁水中s的重量百分含量≤0.003%。

15、优选地,所述步骤(3)中,废钢采用低硫、低重金属元素废钢,废钢装入量占总装入量的5~10%,出钢温度:1640±20℃,终点c的重量百分含量控制在0.06~0.40%。

16、优选地,所述步骤(4)中,真空度≤100pa,保持真空时间≥30min;当温度偏低时,前期进行补氧升温。

17、优选地,所述步骤(5)中,采用全程长水口保护浇铸,中包钢水过热度:15~45℃,拉速:0.8~1.8m/min。

18、优选地,所述步骤(6)中,加热时间:100-140min,均热温度:1220±20℃,开轧温度:1120±30℃,上冷床温度:860±20℃,弯曲度控制在4‰以下。

19、优选地,所述步骤(7)中,所述棒材直径为28mm~40mm。

20、相比于现有技术,本发明的有益效果为:

21、本发明通过铁水处理,以获得较低的锰铜铬镍硅磷硫优质铁水,使得铁水mn≤0.2%、cu≤0.008%、cr≤0.007%、ni≤0.005%、s≤0.004%,通过控制高炉铁水的成分来保证产品的纯净度,良好的铁水条件才能保证最终正极钢的高纯净度;通过严格控制脱硫工序降低铁水中s元素的含量。转炉冶炼工序中,加入废钢以平衡温度,采取双渣和顶底复吹工艺脱锰脱硅,使得钢水mn≤0.015%、si≤0.012%,相较于其它钢种转炉中添加mn、v、nb等合金元素,该“反向”工艺进一步提高钢水纯净度。rh真空处理工序中,在rh炉内进行氧化脱c,以及高真空循环脱氧,进一步减少钢水中的杂质元素。连铸生产工序中,通过全程长水口保护浇铸,避免在浇铸过程中引入新的杂质,严格控制产品的各元素含量,保证最终产品的纯净度。通过控制热轧工序的条件,获得表面质量优良的热轧钢材。将钢材制备成表面积较大的棒材,以便下游工序使用。

22、本发明设计的高纯度正极钢棒材及其生产方法,通过高洁净冶炼技术、低残余元素控制、合适的化学成分匹配和轧制工艺创新,开发了高纯度正极钢棒材产品,其纯度极高,杂质元素含量极低,满足磷酸铁锂正极材料制备所需原料的使用要求,助力了磷酸铁锂电池向高能量密度、高寿命、高安全性、低成本方向快速发展。本发明将高纯度正极钢制备成棒材,相比于方钢,具有以下特点和效果:

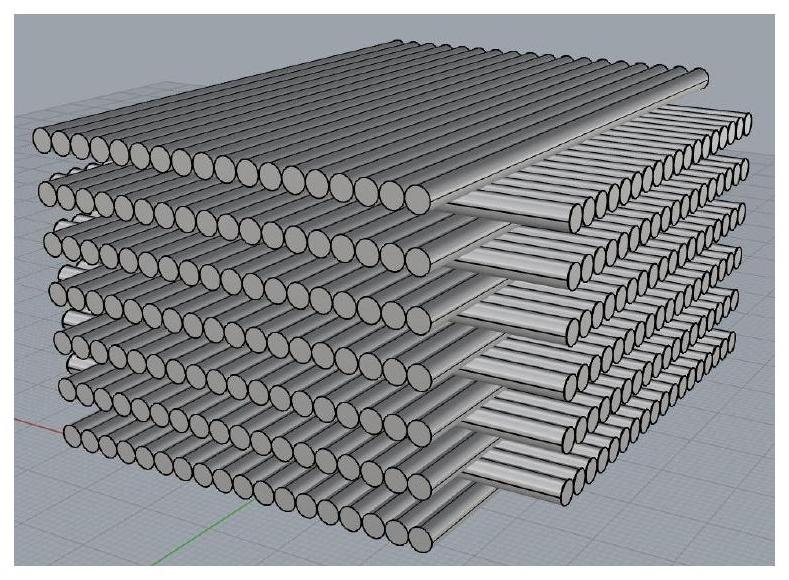

23、(1)表观体积:棒材堆垛方式略小于方钢堆垛。

24、(2)总表面积:棒材堆垛远远大于方钢堆垛。

25、正极钢作为铁源投入磷酸中会产生如下反应:fe+h3po4→fepo4+h2,该化学反应主要是正极钢直接和磷酸接触的部分不断进行化学溶解反应,所以,钢的表面积决定整个化学反应的快慢。经测算,同等重量下棒材堆垛方式的反应速度是方钢堆垛方式的大约1.7倍,这大大提高了下游用户的生产效率,降低成本。

- 还没有人留言评论。精彩留言会获得点赞!