用于滚子双端面磨床的上料装置的制作方法

本发明涉及轴承滚子加工设备,特别涉及用于滚子双端面磨床的上料装置。

背景技术:

1、滚子是轴承运转时承受负荷的元件,是滚子轴承中最薄弱的零件,它的制造质量对轴承工作性能有很大的影响,是影响轴承使用寿命的主要因素。

2、传统滚子双端面磨床的上料过程是依靠工人手工操作,将待磨削滚子一粒一粒送入旋转着的圆盘的工位孔内。该人工上料的方式效率较低,劳动强度大,安全性低。

3、申请公布号为cn109015162a的发明专利公开了一种用于滚子双端面磨床的上料组件及滚子双端面磨床,该用于滚子双端面磨床的上料组件通过设于第一支座上的进料结构、和设于第二支座上的传送结构相配合设置,能够使滚子依靠重力依次通过倾斜滑槽和水平滑槽滑入工位孔内,安全性高,有效降低操作工人的劳动强度,显著提高滚子上料效率,提高磨削工艺效率,但该装置仍存在以下缺陷:1.仍需要人工依次将待加工滚子放置在倾斜槽上辅助上料,自动化程度较低;2.滚子加工完后无法自动卸料,需要人工依次操作,人工劳动强度大,效率低。

技术实现思路

1、本发明的目的是提供用于滚子双端面磨床的上料装置,不仅可以实现滚子的自动上料,而且还能在加工完后对滚子进行自动卸料,整个过程连续进行,具有安全性高,工人的劳动强度小,安全性好等优点。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

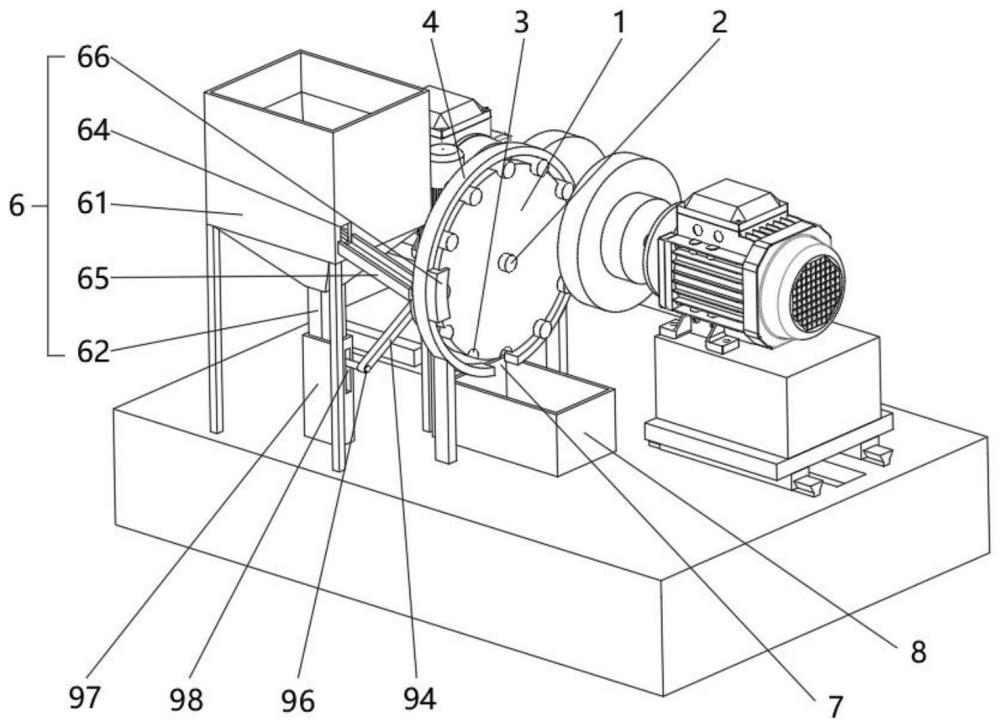

3、用于滚子双端面磨床的上料装置,包括转盘,所述转盘的中心与旋转驱动机构连接,所述转盘的外壁上等间距设有多个与待加工滚子的截面所在的圆周相匹配的半圆弧形槽,转盘的外壁设有与转盘同轴的固定环,所述固定环的两侧分别通过固定支架固定在双端面磨床的工作台上,所述固定环的内壁与转盘上各半圆弧形槽内的滚子的外壁抵触,所述转盘远离双端面磨床加工位置的一侧设有用于在加工过程中自动对滚子进行连续上料的自动上料机构,所述固定环的底部设有一卸料口,所述卸料口的下方设有接料斗。

4、通过采用上述技术方案,自动上料机构用于自动对待加工的滚子进行连续上料,使得待加工的滚子依次被定位在固定环的内壁和转盘上各半圆弧形槽之间,转盘在旋转驱动机构的驱动下旋转,从而依次将被定位在固定环的内壁和转盘上各半圆弧形槽之间滚子输送至双端面磨床的加工位置进行端面磨削加工处理,加工完成后的滚子随着转盘的继续旋转而运动至与固定环底部卸料口相对的位置,并从卸料口中掉出并落在接料斗中,因此实现了滚子的自动上料、加工和自动卸料,整个过程连续进行,无需人工操作,自动化程度高,加工效率高,人工劳动强度小,安全性好。

5、本发明的进一步设置为:所述旋转驱动机构包括与转盘中心固定连接的转轴,所述转轴的两端分别通过轴承座安装在双端面磨床的工作台上,所述转轴的一端与驱动电机的输出轴连接。

6、通过采用上述技术方案,驱动电机启动后驱动转轴旋转,转轴旋转时带动与其固定连接的转盘同步旋转,从而使得转盘上的各半圆弧形槽随转盘循环转动,从而不断将定位在固定环的内壁和转盘上各半圆弧形槽之间从自动上料机构的位置依次输送至上端面磨床的加工位置和卸料位置。

7、本发明的进一步设置为:所述自动上料机构包括上料斗,所述上料斗内设有一升降杆,所述升降杆的下端贯穿上料斗的底部并与上料斗外的纵向往复驱动机构连接,所述升降杆的上端固定设有一上下倾斜的导料槽,所述导料槽的两端分别与上料斗的内壁相抵,所述上料斗与转盘的上料位置的半圆弧形槽相对的一侧设有一上料口,所述导料槽较低的一端与上料口的位置相匹配。

8、通过采用上述技术方案,上料斗用于容纳待加工的滚子,升降杆在纵向往复驱动机构的驱动下往复升降,从而带动固定在其上上的导料槽往复升降,使得导料槽不断将上料斗内的滚子顶起,当滚子被导料槽顶起后,滚子在自身重力作用下会沿着导料槽向下滑动,当导料槽的下端到达与上料斗上的上料口相对的位置时,导料槽上的滚子直接通过上料口进入转盘上的上料位置的半圆弧形槽中,从而实现的滚子的定位,当转盘旋转至下一个半圆弧形槽与上料口相对时,导料槽的下端刚好再次运动至与上料口相对的位置,从而使得导料槽上的下一个滚子再次滑入下一个半圆弧形槽中,如此往复,可以实现滚子的连续、自动上料操作,整个过程无需人工操作,安全性高,工人的劳动强度小,滚子的上料效率高,有效提高了滚子的双端面磨削工艺效率。

9、本发明的进一步设置为:所述上料口与转盘的上料位置的半圆弧形槽相对的位置还设有一与导料槽斜度相等的延伸槽,所述延伸槽的一端固定在上料斗的外壁上,所述延伸槽的另一端延伸至与转盘的端面接近,所述固定环位于转盘远离延伸槽的一侧设有一限位板,所述限位板与延伸槽相对。

10、通过采用上述技术方案,延伸槽用于上料口与转盘上半圆弧形槽之间的过渡,避免滚子从上料口中出来后直接掉落而无法进入转盘上半圆弧形槽的情况,有效保证了滚子自动上料的可靠性,限位板用于滚子进入半圆弧形槽内的轴向深度进行限位,一方面使得滚子进入转盘上半圆弧形槽内后滚子的两个待加工端面与双端面磨床的加工位置相匹配,另一方面还能防止滚子在惯性作用下从转盘上半圆弧形槽内冲出、掉落,进一步提高了滚子自动上料的可靠性。

11、本发明的进一步设置为:所述导料槽和延伸槽的截面均为v形。

12、通过采用上述技术方案,导料槽和延伸槽的截面设置为v形,不仅能够保证滚子滑动时更加平稳,而且还能够进一步防止滚子歪斜或掉落,进一步提高了滚子自动上料的可靠性。

13、本发明的进一步设置为:所述纵向往复驱动机构包括与转轴固定连接的驱动齿轮和与驱动齿轮啮合的从动齿轮,所述从动齿轮通过从动齿轮轴固定在转轴一端连接的轴承座上,所述从动齿轮通过驱动杆与升降杆连接。

14、通过采用上述技术方案,当转轴旋转时还同时带动驱动齿轮同步旋转,使得与驱动齿轮啮合的从动齿轮开始旋转,从动齿轮旋转时通过驱动杆带动升降杆往复纵向升降运动,升降杆往复升降运动的过程中不断对上料斗中的滚子进行自动上料操作,不仅结构简单,动力成本低,而且还能有效保证转盘转动速度与滚子的上料节奏保持一致,因此,进一步提高了滚子自动上料的可靠性。

15、本发明的进一步设置为:所述驱动杆的一端与固定在从动齿轮圆心一侧的固定销一转动连接,所述驱动杆的另一端与固定在升降杆下端的固定销二转动连接,所述升降杆的下端与固定在双端面磨床的工作台上的纵向导向筒滑动配合,所述纵向导向筒与固定销二相对的位置设有一贯穿的调节通槽,所述固定销二与调节通槽纵向滑动配合。

16、通过采用上述技术方案,从动齿轮旋转时带动固定销一同步作圆周运动,从而使得驱动杆与固定销一转动连接的一端同步做圆周运动,驱动杆的一端做圆周运动时,由于其另一端通过固定销二与调节槽纵向滑动配合,因此驱动杆的另一端会带动固定销二沿着调节槽往复纵向滑动,固定销二沿着调节槽往复纵向滑动时带动与其固定连接的升降杆往复纵向滑动,从而使得升降杆在往复纵向滑动的过程中实现自动上料操作。

17、本发明的进一步设置为:所述半圆弧形槽和固定环的内壁均涂覆一层抛光涂层。

18、通过采用上述技术方案,转盘在带动滚子相对于固定环旋转时,转子与转盘上的半圆弧形槽和固定环的内壁之间相互摩擦,滚子在摩擦力的作用下相对于转盘和固定环自转,滚子在自转的过程中其外壁面会与半圆弧形槽和固定环的内壁上的抛光层之间产生相对摩擦,从而实现滚子表面抛光操作,使得滚子在完成双端面磨削加工的同时还完成了表面抛光操作,无需额外的操作就能使得滚子的表面光洁度快速达到设定要求,节省了后期单独抛光的操作工序,进一步提高了滚子加工的效率。

19、本发明的进一步设置为:所述接料斗内容纳一定深度的润滑油。

20、通过采用上述技术方案,滚子从卸料口中落下后,直接落在卸料斗的润滑油上,之后在润滑油的粘性阻力作用下缓慢下沉,润滑油有效缓冲了滚子下落时与接料斗或其他管子之间的冲击力,从而有效避免滚子直接掉落而与卸料斗或其他滚子直接接触、碰撞而造成损伤的情况,有效保证了滚子的外观质量,另外,滚子浸入润滑油之后还能再其表面形成保护膜,不仅能够防止滚子氧化,而且还能在后期轴承装配时其润滑作用,有效提高后期轴承装配的效率,一举两得。

21、本发明的有益效果是:

22、1.本发明中自动上料机构用于自动对待加工的滚子进行连续上料,使得待加工的滚子依次被定位在固定环的内壁和转盘上各半圆弧形槽之间,转盘在旋转驱动机构的驱动下旋转,从而依次将被定位在固定环的内壁和转盘上各半圆弧形槽之间滚子输送至双端面磨床的加工位置进行端面磨削加工处理,加工完成后的滚子随着转盘的继续旋转而运动至与固定环底部卸料口相对的位置,并从卸料口中掉出并落在接料斗中,因此实现了滚子的自动上料、加工和自动卸料,整个过程连续进行,无需人工操作,自动化程度高,加工效率高,人工劳动强度小,安全性好。

23、2.本发明中自动上料机构通过上料斗来容纳待加工的滚子,升降杆在纵向往复驱动机构的驱动下往复升降,从而带动固定在其上上的导料槽往复升降,使得导料槽不断将上料斗内的滚子顶起,当滚子被导料槽顶起后,滚子在自身重力作用下会沿着导料槽向下滑动,当导料槽的下端到达与上料斗上的上料口相对的位置时,导料槽上的滚子直接通过上料口进入转盘上的上料位置的半圆弧形槽中,从而实现的滚子的定位,当转盘旋转至下一个半圆弧形槽与上料口相对时,导料槽的下端刚好再次运动至与上料口相对的位置,从而使得导料槽上的下一个滚子再次滑入下一个半圆弧形槽中,如此往复,可以实现滚子的连续、自动上料操作,整个过程无需人工操作,安全性高,工人的劳动强度小,滚子的上料效率高,有效提高了滚子的双端面磨削工艺效率。

24、3.本发明中延伸槽用于上料口与转盘上半圆弧形槽之间的过渡,避免滚子从上料口中出来后直接掉落而无法进入转盘上半圆弧形槽的情况,有效保证了滚子自动上料的可靠性,限位板用于滚子进入半圆弧形槽内的轴向深度进行限位,一方面使得滚子进入转盘上半圆弧形槽内后滚子的两个待加工端面与双端面磨床的加工位置相匹配,另一方面还能防止滚子在惯性作用下从转盘上半圆弧形槽内冲出、掉落,进一步提高了滚子自动上料的可靠性。

25、4.本发明中纵向往复驱动机构利用转轴旋转来带动驱动齿轮同步旋转,使得与驱动齿轮啮合的从动齿轮开始旋转,从动齿轮旋转时通过驱动杆带动升降杆往复纵向升降运动,升降杆往复升降运动的过程中不断对上料斗中的滚子进行自动上料操作,不仅结构简单,动力成本低,而且还能有效保证转盘转动速度与滚子的上料节奏保持一致,因此,进一步提高了滚子自动上料的可靠性。

26、5.本发明中半圆弧形槽和固定环的内壁均涂覆一层抛光涂层,转盘在带动滚子相对于固定环旋转时,转子与转盘上的半圆弧形槽和固定环的内壁之间相互摩擦,滚子在摩擦力的作用下相对于转盘和固定环自转,滚子在自转的过程中其外壁面会与半圆弧形槽和固定环的内壁上的抛光层之间产生相对摩擦,从而实现滚子表面抛光操作,使得滚子在完成双端面磨削加工的同时还完成了表面抛光操作,无需额外的操作就能使得滚子的表面光洁度快速达到设定要求,节省了后期单独抛光的操作工序,进一步提高了滚子加工的效率。

27、6.本发明中接料斗内容纳一定深度的润滑油,使得当滚子从卸料口中落下后,直接落在卸料斗的润滑油上,之后在润滑油的粘性阻力作用下缓慢下沉,润滑油有效缓冲了滚子下落时与接料斗或其他管子之间的冲击力,从而有效避免滚子直接掉落而与卸料斗或其他滚子直接接触、碰撞而造成损伤的情况,有效保证了滚子的外观质量,另外,滚子浸入润滑油之后还能再其表面形成保护膜,不仅能够防止滚子氧化,而且还能在后期轴承装配时其润滑作用,有效提高后期轴承装配的效率,一举两得。

- 还没有人留言评论。精彩留言会获得点赞!