一种应用在连铸工艺中取消连铸定径摆槽的方法与流程

本申请涉及炼钢,具体公开了一种应用在连铸工艺中取消连铸定径摆槽的方法。

背景技术:

1、连铸是常用的使钢水凝固成型的方法,为连续铸钢的简称。连铸机是连铸工艺的主要生产设备,连铸机主要由中间罐、结晶器、振动机构、引锭杆、二次冷却道、拉矫机和切割机组成,连铸的工艺流程为:将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水由大包注入经过烘烤后的中间包内,中间包烘烤前需要由上而下地向其中加入引流砂,而后中间包再由定径水口将钢水分配到各个结晶器中,结晶器使铸件成形并迅速凝固结晶,再用拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,通常是采用三段结构焊接而成的工字型的引锭勾将凝固坯拉出结晶器,然后运输在拉矫机上,并经冷却、电磁搅拌后,切割成一定长度的板坯。

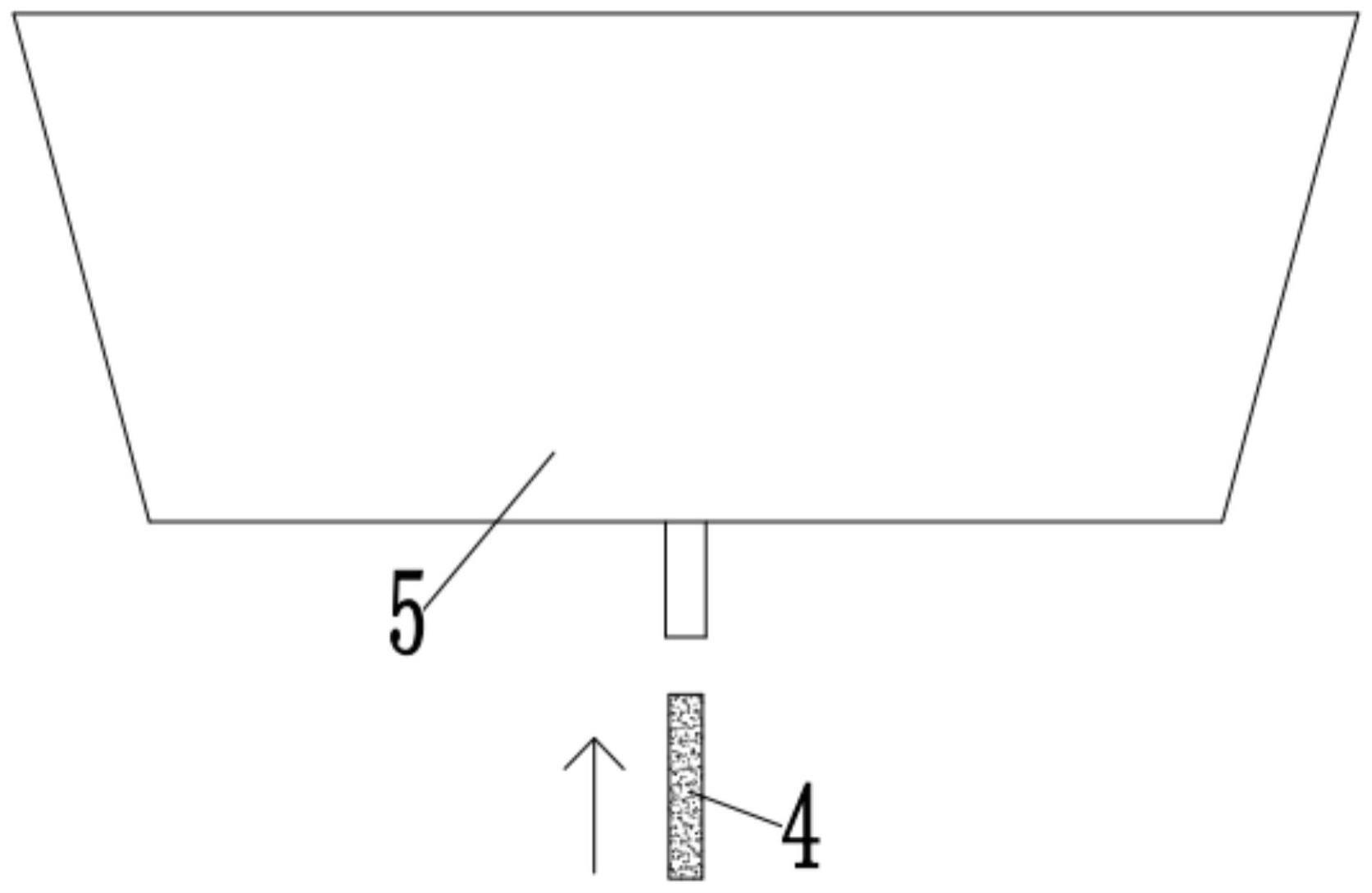

2、如图1所示,摆槽是在连铸定径浇注过程中一个重要的部件,安装在中包车上并位于各流的中间包与结晶器之间,在定径浇注开机与浇注过程中出现异常状态时,需使用摆槽进行接钢水操作,为提高连铸开机成功率与减少异常状态下的损失起到了重要作用。

3、现有的摆槽需要由操作人员站在离摆槽较近的位置对摆槽进行操作与使用,然而铸钢生产现场的操作空间狭小,操作人员在靠近并操作摆槽时,高温的钢水容易飞溅出来而造成操作人员烧伤,具有较大的安全风险,因此,发明人有鉴于此,提供了一种应用在连铸工艺中取消连铸定径摆槽的方法,以便解决上述问题。

技术实现思路

1、本发明的目的在于解决传统的连铸定径浇铸工艺的定径摆槽在使用时需要操作人员近距离地进行操作,且操作空间狭小,存在安全隐患的问题。

2、为了达到上述目的,本发明的基础方案提供一种应用在连铸工艺中取消连铸定径摆槽的方法,包括以下步骤:

3、s1:烘烤中间包,烘烤时间为3.5-4.5h,烘烤温度为800-950℃,烘烤铝碳质套管,烘烤时间为1-2h,烘烤温度为350-450℃;

4、s2:向中间包内注入钢液,中间包内钢液的液面上升至350mm时,使用烧氧枪对中间包的定径水口作吹氧清理处理,直至钢液从中间包的定径水口流出,停止吹氧;

5、s3:将步骤s1经烘烤后的铝碳质套管套入结晶器内,将步骤s2中从中间包的定径水口流出的钢液引流进入结晶器内,启动结晶器振动,将引锭勾送入结晶器内,结晶器内钢液的液面上升至300-350mm时,启动拉矫机,拉矫机的起步拉速为0.3-0.5m/min;

6、s4:在结晶器的引流上口与引锭勾之间放置石棉布,调整中间包的定径水口与结晶器的引流上口竖向同轴心对齐;

7、s5:在中间包的定径水口的出口端由下往上地装入引流筒,向引流筒内装入堵眼作封堵处理;

8、s6:向中间包内持续输入钢液至中间包内的钢液液面达到350mm,中间包开浇,中间包的开浇温度为1520-1540℃,中间包开浇时采用的定径水口的直径为14-16mm,中间包内钢液液面至800-950mm时开始连浇,中间包的连浇温度为1515-1525℃。

9、进一步,在所述步骤s2中,供氧装置包括烧氧枪和与烧氧枪可拆卸连接的氧管,氧管伸入中间包的定径水口进行吹氧至钢液从定径水口流出。

10、进一步,所述中间包烘烤时间为3.5-4h,烘烤温度为800-900℃,中间包的开浇温度为1520-1530℃,中间包采用的定径水口的直径为14-15mm。

11、进一步,所述中间包烘烤时间为4-4.5h,烘烤温度为900-950℃,中间包的开浇温度为1530-1540℃,中间包采用的定径水口的直径为15-16mm。

12、进一步,在所述步骤s3中,拉矫机的拉速调整幅度不超过0.3m/s,拉矫机的拉速与结晶器内钢液液面的上升高度成正比。

13、进一步,在所述步骤s3中,从钢液进入结晶器距离结晶器启动的间隔时间为2.5-3.5s。

14、进一步,在所述步骤s4中,定径水口与结晶器的引流上口的轴心偏差为5-10mm。

15、进一步,在所述步骤s4中,采用铁锹将石棉布放置在结晶器的引流上口,直至钢液到达引流上口后,将铁锹从引流上口撤离。

16、进一步,在所述步骤s4中,定径水口与结晶器的引流上口的轴心偏差为5-10mm。

17、进一步,所述引锭勾用于将凝固坯拉出结晶器,引流筒用于将钢液引入结晶器,引锭勾包括形为l型结构的引锭杆和与引锭杆的末端连接的引锭头,引流筒为筒状的引流砂。

18、与现有技术相比,本发明通过采用引流筒引流开机,使得钢流更聚合、圆滑,从而避免了传统的由中间包引流入定径摆槽造成散流钢液而使结晶器粘接无法开机的情况,进而避免并消除了散流造成的摆槽作业,通过取消定径摆槽的使用,从而增大了整体的操作空间,同时也无需操作定径摆槽,提高了工作的安全性,促使了生产连续性,降低了劳动强度,解决了传统的连铸定径浇铸工艺的定径摆槽在使用时需要操作人员近距离地进行操作,且操作空间狭小,存在安全隐患的问题。

19、与现有技术相比,通过在中间包定径水口引流前将石棉布放置在结晶器的引流上口上,进一步防止引流过程产生的钢渣掉入结晶器内,避免开机故障,通过采用l型结构的引锭杆和引锭头构成的引锭勾,提高了其强度,避免了焊接而成的三段结构的引锭勾在提高拉速起步时强度不够而拉脱的情况。

技术特征:

1.一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,在所述步骤s2中,供氧装置包括烧氧枪和与烧氧枪可拆卸连接的氧管,氧管伸入中间包的定径水口进行吹氧至钢液从定径水口流出。

3.根据权利要求2所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,所述中间包烘烤时间为3.5-4h,烘烤温度为800-900℃,中间包的开浇温度为1520-1530℃,中间包采用的定径水口的直径为14-15mm。

4.根据权利要求2所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,所述中间包烘烤时间为4-4.5h,烘烤温度为900-950℃,中间包的开浇温度为1530-1540℃,中间包采用的定径水口的直径为15-16mm。

5.根据权利要求3或4所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,在所述步骤s3中,拉矫机的拉速调整幅度不超过0.3m/s,拉矫机的拉速与结晶器内钢液液面的上升高度成正比。

6.根据权利要求5所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,在所述步骤s3中,从钢液进入结晶器距离结晶器启动的间隔时间为2.5-3.5s。

7.根据权利要求6所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,在所述步骤s4中,定径水口与结晶器的引流上口的轴心偏差为5-10mm。

8.根据权利要求7所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,在所述步骤s4中,采用铁锹将石棉布放置在结晶器的引流上口,直至钢液到达引流上口后,将铁锹从引流上口撤离。

9.根据权利要求8所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,在所述步骤s4中,石棉布的铺设厚度为20-27mm。

10.根据权利要求9所述的一种应用在连铸工艺中取消连铸定径摆槽的方法,其特征在于,所述引锭勾用于将凝固坯拉出结晶器,引流筒用于将钢液引入结晶器,引锭勾包括形为l型结构的引锭杆和与引锭杆的末端连接的引锭头,引流筒为筒状的引流砂。

技术总结

本发明涉及炼钢技术领域,具体公开了一种应用在连铸工艺中取消连铸定径摆槽的方法,包括以下步骤:S1:烘烤中间包,烘烤铝碳质套管;S2:使用供氧装置对中间包的定径水口作吹氧清理处理,直至钢液从中间包的定径水口流出,停止吹氧;S3:将铝碳质套管套入结晶器内,将钢液引流进入结晶器内,启动结晶器振动,将引锭勾送入结晶器内,启动拉矫机;S4:在结晶器的引流上口与引锭勾之间放置石棉布;S5:在中间包的定径水口装入引流筒,向引流筒内装入堵眼;S6:中间包开浇,中间包开浇时采用的定径水口的直径为14‑16mm,解决了传统的连铸定径浇铸工艺的定径摆槽在使用时需要操作人员近距离地进行操作,且操作空间狭小,存在安全隐患的问题。

技术研发人员:王花平

受保护的技术使用者:新疆天山钢铁巴州有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!