一种连铸圆坯中间包快换方法与流程

本发明涉及连铸圆坯中间包快换,尤其涉及一种连铸圆坯中间包快换方法。

背景技术:

1、随着连铸工业的需要以及高效化连铸机的不断发展,连铸中间包的使用寿命直接影响了连铸机作业效率。原本的情况下,虽然已经采用了多种延长中间包使用寿命的措施,但是中间包依然无法达到长时间连续浇注的效果,因此,中间包的快换技术由此应运而生,从而有效地解决了这一难题,提高了生产效率。

2、现有的连铸浇次之间的中间包快换技术已经成为了行业内普遍采取的有效措施。但是,上述的中间包快换技术仅能针对于直径公称尺寸为500及以下的规格适用,当规格较小时,所使用的钢水量也较少,在浇注末期的凝固速度较快,保护渣通常会被卷入结晶器的弯月面以下3米至4米左右的深处,仅需要对铸坯进行切尾即可将其一起切除。而对于大规格而言,当钢水浇注完成后,因规格较大且钢水的热焓值较高,以致短时间内热量无法散发,在快换时将会导致后一包的保护渣卷入前一包的铸坯中并随钢流向被卷至结晶器弯月面以下10米甚至15米左右的深处,此时若通过切尾将其切除,将会造成巨大浪费,从而影响连铸的综合效益,使快换技术得不偿失。

3、因此,现有的大规格连铸圆坯快换过程极易导致保护渣卷渣。

技术实现思路

1、为解决现有的大规格连铸圆坯快换过程极易导致保护渣卷渣问题,本发明提供一种连铸圆坯中间包快换方法。

2、为实现本发明目的而提供一种连铸圆坯中间包快换方法,包括以下步骤:

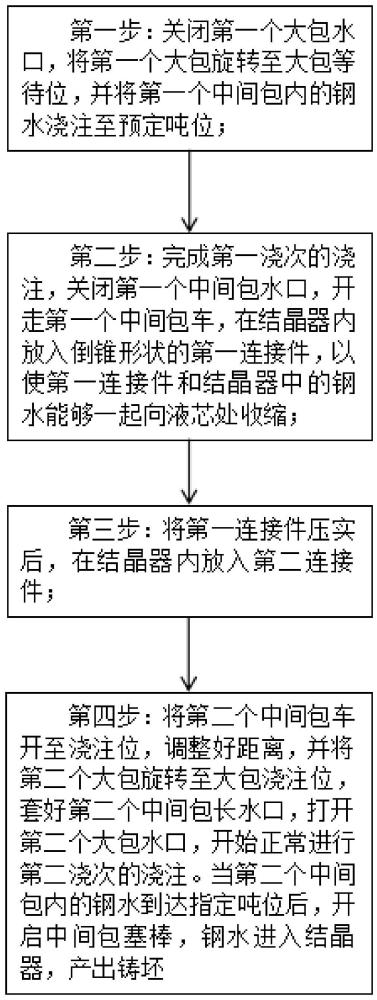

3、第一步:关闭第一个大包水口,将第一个大包旋转至大包等待位,并将第一个中间包内的钢水浇注至预定吨位;

4、第二步:完成第一浇次的浇注,关闭第一个中间包水口,开走第一个中间包车,在结晶器内放入倒锥形状的第一连接件,以使第一连接件和结晶器中的钢水能够一起向液芯处收缩;

5、第三步:将第一连接件压实后,在结晶器内放入第二连接件;

6、第四步:将第二个中间包车开至浇注位,调整好距离,并将第二个大包旋转至浇注位置,套好第二个中间包长水口,打开第二个大包水口,开始正常进行第二浇次的浇注。当第二个中间包内的钢水到达指定吨位后,开启中间包塞棒,钢水进入结晶器,产出铸坯。

7、在其中一些具体实施例中,第二步中在完成第一浇次的浇注后,将拉速降低至零,并将二冷水调至保有水量,同时关闭三段电磁搅拌。

8、在其中一些具体实施例中,第二步中在结晶器内放入第一连接件前,通过氩气管对结晶器内进行吹扫,以完成保护渣的清理工作。

9、在其中一些具体实施例中,第三步中在结晶器内放入第二连接件后,加入冷料。

10、在其中一些具体实施例中,第四步中在产出铸坯后,将产出的铸坯放入缓冷坑中冷却至常温,并清理掉铸坯表面的氧化外皮;顺着拉坯方向,通过超声检测装置对铸坯进行超声检测探伤,以检测铸坯中的缩孔;缩孔所在位置即为第一连接件所在位置;由第一连接件所在位置对铸坯进行切尾。

11、在其中一些具体实施例中,第一连接件为倒锥形状的漏斗结构;第一连接件的漏口位置设置有十字把手,以便于将第一连接件放入结晶器内。

12、在其中一些具体实施例中,第二连接件包括:底盘,底盘上开设有多个通孔,以使钢水能够通过多个通孔穿过底盘;钢条,钢条为多个,多个钢条绕底盘的轴线均匀设于底盘的边侧上,以使钢条能够对铸坯起到支撑作用;钢丝,钢丝为多条,多条钢丝绕底盘的轴线依次套设于多个钢条上,用于限制多个钢条,以使第二连接件形成桶状结构。

13、在其中一些具体实施例中,铸坯的公称直径尺寸大于等于600毫米。

14、在其中一些具体实施例中,第二步中在结晶器内放入第一连接件前,还需要等待第一预设时间;第二步中在完成第一浇次的浇注后至第四步中在开始正常进行第二浇次的浇注前,需要经过第二预设时间;第一预设时间的范围为2分钟至4分钟;第二预设时间的范围为12分钟至15分钟。

15、在其中一些具体实施例中,第一连接件的高度大于等于连铸圆坯公称直径的70%;第一连接件的漏口直径为连铸圆坯公称直径的50%。

16、本发明的有益效果:

17、本发明的连铸圆坯中间包快换方法,通过在更换新的中间包过程中,在结晶器内放入倒锥形状的第一连接件,使第一连接件可以随着钢水一起向液芯处收缩,通过第一连接件先对第一浇次的铸坯进行封堵,从而可以避免第二浇次开浇时的保护渣被卷入第一浇次的铸坯的更深处,进而为后续的铸坯切尾工序提供便利,保证产出的铸坯可以符合正常的工业标准。通过该方法实现了针对大规格连铸进行的中间包快换,从而保证了生产效率以及产出合格率。

技术特征:

1.一种连铸圆坯中间包快换方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的连铸圆坯中间包快换方法,其中,所述第二步中在完成第一浇次的浇注后,将拉速降低至零,并将二冷水调至保有水量,同时关闭三段电磁搅拌。

3.根据权利要求2所述的连铸圆坯中间包快换方法,其中,所述第二步中在所述结晶器内放入所述第一连接件前,通过氩气管对所述结晶器内进行吹扫,以完成保护渣的清理工作。

4.根据权利要求1所述的连铸圆坯中间包快换方法,其中,所述第三步中在所述结晶器内放入所述第二连接件后,加入冷料。

5.根据权利要求4所述的连铸圆坯中间包快换方法,其中,所述第四步中在产出铸坯后,将产出的所述铸坯放入缓冷坑中冷却至常温,并清理掉所述铸坯表面的氧化外皮;

6.根据权利要求1所述的连铸圆坯中间包快换方法,其中,所述第一连接件为倒锥形状的漏斗结构;

7.根据权利要求1所述的连铸圆坯中间包快换方法,其中,所述第二连接件包括:

8.根据权利要求1至7任一项所述的连铸圆坯中间包快换方法,其中,所述铸坯的公称直径大于等于600毫米。

9.根据权利要求1所述的连铸圆坯中间包快换方法,其中,

10.根据权利要求6所述的连铸圆坯中间包快换方法,其中,所述第一连接件的高度大于等于连铸坯公称直径的70%。

技术总结

本发明涉及一种连铸圆坯中间包快换方法,包括以下步骤:第一步:将中间包内的钢水浇注至预定吨位;第二步:完成第一浇次的浇注,在结晶器内放入倒锥形状的第一连接件,以使所述第一连接件和所述结晶器中的钢水能够一起向液芯处收缩;第三步:将第一连接件压实后,在结晶器内放入第二连接件;第四步:开始正常进行第二浇次的浇注。当第二个中间包内的钢水到达指定吨位后,开启中间包塞棒,钢水进入结晶器,产出铸坯。通过在结晶器内放入第一连接件,可对第一浇次的铸坯进行封堵,避免第二浇次的保护渣被卷入第一浇次的铸坯深处,保证切尾后产出的铸坯符合标准,实现了针对大规格连铸圆坯进行的中间包快换。

技术研发人员:张新文,俞杰,轩康乐,单文瑞

受保护的技术使用者:江苏联峰能源装备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!