一种无氯气电解再生酸性蚀刻液的方法与流程

本发明涉及蚀刻液处理,具体涉及一种无氯气电解再生酸性蚀刻液的方法。

背景技术:

1、目前,生产印刷电路板通常采用酸性氯盐蚀刻工艺和碱性氯盐蚀刻工艺,其中酸性氯盐蚀刻工艺采用的蚀刻液的主要成分为氯化铜、盐酸、氯化氨及氯化钠,其用于蚀刻印刷电路板表面的从层,当铜离子浓度过高时蚀刻能力下降,形成蚀刻废液。蚀刻废液的内铜含量可达50-140g/l,属于危险废物,需要通过技术手段进行回收处理。

2、目前酸性氯盐蚀刻废液的循环再生有置换法、离子膜电解法、硫酸蒸馏法以及隔膜电解法。置换法在置换完成后须排放大量的废水,会污染环境且无法实现资源化回收利用;硫酸蒸馏法需要加入大量的硫酸将氯化铜置换成硫酸铜,置换率较低,且生产工艺复杂,危险性高;而传统的酸性隔膜电解法不仅会产生有毒气体氯气,且氯气回用率低,消耗化工物料多,产生大量的增量废液。因此,离子膜电解法则可以通过严格控制工艺条件进而实现酸性氯盐蚀刻废液的有效循环再生。

3、cn 111748826a公开了一种酸性氯盐蚀刻废液单膜双室电解铜及氯再生系统与工艺,该系统包括在线酸性蚀刻机、单膜双室电解装置、再生液调配装置、再生液引射吸收装置、氯气回用再生装置、低温水帘吸收装置、动力波吸收装置和旋流喷淋装置,其对酸性蚀刻机产生的酸性蚀刻废液采用通过单膜双室电解装置进行电解铜与氯气回用再生装置进行氯气回用再生的工艺。但该发明中仍然会产生氯气,需要进行繁琐处理再进行回用,生产成本较高。

4、cn 201834972u公开了一种含铜离子酸性蚀刻液再生系统,该再生系统包括蚀刻缸、蚀刻废液中转槽、离子膜电解槽、再生蚀刻液槽,该离子膜电解槽通过离子交换膜分为阳极室和阴极室,该蚀刻废液中转槽将蚀刻缸和阳极室相连通,该蚀刻废液中转槽储存来自于蚀刻缸中并用于供给至阳极室的蚀刻废液,该再生蚀刻液槽将阳极室和蚀刻缸相连通,该再生蚀刻液槽储存阳极室中再生蚀刻液并用于提供至蚀刻缸。该再生系统利用氯离子电解产生强氧化剂氯气,来氧化蚀刻废液中的亚铜离子,但得到的蚀刻液中氯离子含量不断增加,对回用蚀刻液产生不利影响。

5、cn 106637216a公开了一种酸性蚀刻液再生循环使用铜回收设备,膜电解槽与阴阳极循环槽连接,阴阳极循环槽与蚀刻液参数控制装置连接,蚀刻液参数控制装置与蚀刻生产线连接,蚀刻生产线与蚀刻废液收集缸连接,蚀刻废液收集缸与蚀刻废液储罐连接,蚀刻废液储罐与膜电解槽连接。但该发明中仍然需要在回用后蚀刻线额外添加氧化剂,同时增加了增量废水。

6、针对现有技术的不足,亟需提供一种降低阳极区析氯、无需添加氧化剂且酸性蚀刻液再生回用率高的方法。

技术实现思路

1、本发明的目的在于提供一种无氯气电解再生酸性蚀刻液的方法,采用离子膜电解法,严格控制电解槽阳极室orp,同时控制蚀刻槽和电解槽阳极室的循环流量,抑制氯气的产生,回用后蚀刻线不需要添加氧化剂,减少产线盐酸氧化剂等化工物料的使用,同时也降低了增量废水。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种无氯气电解再生酸性蚀刻液的方法,所述方法包括如下步骤:

4、酸性蚀刻液进行蚀刻作业,得到蚀刻废液;所得蚀刻废液分别进入电解槽的阳极室和阴极室进行电解处理,所述阳极室得到的阳极液溢流至中转槽,然后回用于蚀刻作业中;所述阴极室得到铜与阴极液,所得阴极液进入循环槽,然后回用于阴极室的电解处理中;

5、所述酸性蚀刻液的循环流量≥32m3/h;所述阳极液的orp值为600-700mv。

6、本发明提供的方法,基于实际生产中电解设备和蚀刻机同步运行,电解设备的处理能力与蚀刻机的产能、电流的调整与蚀刻线的做板情况的变化须高度匹配的情况,采用离子膜电解法对酸性蚀刻液电解,通过严格控制电解槽阳极室中阳极液的orp值来监控cu+浓度,进而保证阳极液orp值较高且产氯量极低,结合进一步的尾气吸收处理,可以实现整个工艺体系无氯气产生的技术效果;同时控制电解槽和蚀刻机的循环流量的最低值,使得蚀刻机和电解槽维持高速循环,从而使蚀刻液中的cu+快速进入电解槽,同时电解槽高orp值阳极液及时回用于蚀刻产线,有效降低了氯气的析出。

7、所述酸性蚀刻液的循环流量≥32m3/h,例如可以是32m3/h、34m3/h、36m3/h、38m3/h或40m3/h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

8、蚀刻机做板过程中,不断产生cu+,但是蚀刻液的orp下限值通常为480-530mv,低于此值便会自动添加氧化剂氯酸钠,即,蚀刻液中允许存在的cu+的浓度极低,因此,蚀刻机和电解槽之间只有保持快速循环,才能尽量避免电解槽阳极析氯,同时保证电解再生回用效率较高。

9、根据法拉第常数,可计算出每kah电量,在阳极能氧化的cu+的重量为:

10、

11、那么,每1000a的电流对应的每小时循环量不小于:

12、

13、以每月回收电解铜10吨的电解设备计算,电解槽电流输出最大值可达20ka,总循环量应为32m3/h以上,实际生产过程中所需的实际循环量,与理论计算值接近。在设备允许的情况下,电解槽和蚀刻机的循环流量越大越好。

14、所述阳极液的orp值为600-700mv,例如可以是600mv、620mv、650mv、680mv或700mv,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、在电解槽阳极室内,蚀刻液中cu+远优先于cl-发生电化学反应,但由于浓度极化的原因,当cu+浓度极低的时候,阳极可能发生析氯副反应,副反应产生的cl2可以和cu+进一步反应,阳极所有化学反应如下:

16、主反应:cu+-e=cu2+

17、副反应:2cl--2e=cl2;2cu++cl2=2cu2++2cl-

18、因此电解过程中只要保证阳极液中剩余一定量的cu+,可以使得电解槽阳极产氯量极低,再利用尾气处理装置进行吸收处理,可以实现装置系统无氯气产生的技术效果。而orp值对于cu+浓度的变化非常敏感,因此可以通过对电解槽阳极液的orp值进行持续监测并调控,来保证阳极产氯量极低。

19、优选地,所述阳极液的orp值≤620mv,调节电流至300-600a/m2。

20、所述阳极液的orp值≤620mv,例如可以是620mv、615mv、610mv、605mv或600mv,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、所述调节电流至300-600a/m2,例如可以是300a/m2、350a/m2、400a/m2、500a/m2或600a/m2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、或,所述阳极液的orp值>620mv且<700mv,调节电流至100-300a/m2。

23、所述阳极液的orp值>620mv且<700mv,例如可以是630mv、650mv、660mv、680mv或690mv,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、所述调节电流至100-300a/m2,例如可以是100a/m2、150a/m2、200a/m2、250a/m2或300a/m2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、或,所述阳极液的orp值≥700mv,调节电流至≤100a/m2。

26、所述阳极液的orp值≥700mv,例如可以是700mv、705mv、710mv、715mv或720mv,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、所述调节电流至≤100a/m2,例如可以是100a/m2、80a/m2、60a/m2、40a/m2或20a/m2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、电解槽与蚀刻机同步运行时,蚀刻机做板的蚀刻液中源源不断地产生cu+,cu+进入电解槽阳极室被氧化为cu2+。但实际生产过程中,由于pcb板面铜层厚度、线路设计、放板速度各不相同,单位时间内金属铜的蚀刻量是不固定的,意味着蚀刻液cu+浓度是不断变化的,因此,电解设备工作电流需要根据cu+浓度的变化进行相应调整,以保证阳极液orp值较高且产氯量极低。由于orp值可以直观且准确反应出cu+的变化,因此通过plc系统利用orp值自动调整电流是一种可靠的控制的方式。根据蚀刻线orp下限值可以设定合理的阳极液orp值,当阳极液orp值不高于620mv时,整流机自动调节到大电流,当阳极液orp值高于620mv且低于700mv时,整流机自动调节到中电流,当orp值不低于700mv时整流机自动调节到小电流,从而使阳极液的orp值始终维持在一定数值范围内,此时,阳极液产氯量极低,回用后蚀刻线不需要额外添加氧化剂。

29、优选地,所述酸性蚀刻液中铜离子浓度为120-150g/l,氯离子浓度为270-300g/l,酸度为1.5-3mol/l,比重为1.28-1.31。

30、所述酸性蚀刻液中铜离子浓度为120-150g/l,例如可以是120g/l、125g/l、130g/l、140g/l或150g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、所述酸性蚀刻液中氯离子浓度为270-300g/l,例如可以是270g/l、275g/l、280g/l、290g/l或300g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、所述酸性蚀刻液的酸度为1.5-3mol/l,例如可以是1.5mol/l、2mol/l、2.5mol/l或3mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、所述酸性蚀刻液的比重为1.28-1.31,例如可以是1.28、1.29、1.3或1.31,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、优选地,所述酸性蚀刻液的orp值为480-530mv,例如可以是480mv、490mv、500mv、510mv或530mv,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35、优选地,所述蚀刻作业的温度为48-52℃,例如可以是48℃、49℃、50℃、51℃或52℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36、优选地,所述阳极室进行电解处理的温度为48-52℃,例如可以是48℃、49℃、50℃、51℃或52℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、优选地,所述阴极室进行电解处理的温度为38-45℃,例如可以是38℃、40℃、42℃、44℃或45℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、优选地,所述阳极液中铜离子浓度为120-150g/l,氯离子浓度为270-300g/l,酸度为1.5-3mol/l,比重为1.28-1.31。

39、所述阳极液中铜离子浓度为120-150g/l,例如可以是120g/l、125g/l、130g/l、140g/l或150g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40、所述阳极液中氯离子浓度为270-300g/l,例如可以是270g/l、275g/l、280g/l、290g/l或300g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41、所述阳极液的酸度为1.5-3mol/l,例如可以是1.5mol/l、2mol/l、2.5mol/l或3mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42、所述阳极液的比重为1.28-1.31,例如可以是1.28、1.29、1.3或1.31,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43、优选地,所述阴极液中铜离子浓度为30-40g/l,氯离子浓度为200-250g/l,酸度为3.5-4.2mol/l。

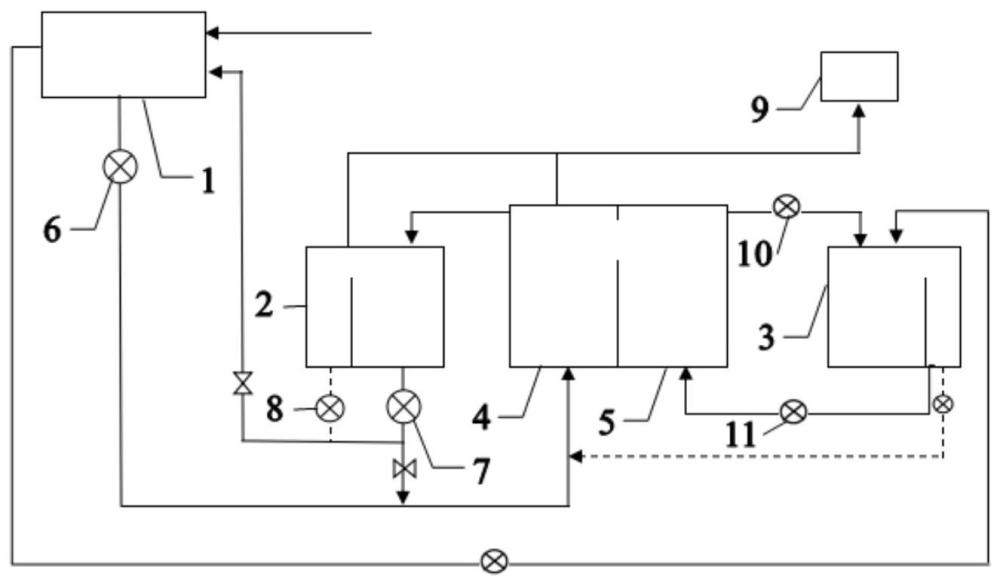

44、所述阴极液中铜离子浓度为30-40g/l,例如可以是30g/l、32g/l、35g/l、38g/l或40g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45、所述阴极液中氯离子浓度为200-250g/l,例如可以是200g/l、210g/l、220g/l、230g/l或250g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46、所述阴极液的酸度为3.5-4.2mol/l,例如可以是3.5mol/l、3.6mol/l、3.8mol/l、4mol/l或4.2mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47、优选地,所述阴极液中铜离子浓度低于30g/l,添加所述蚀刻废液至目标铜离子浓度。

48、所述阴极液中铜离子浓度低于30g/l,例如可以是29g/l、28g/l、26g/l、25g/l或23g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49、优选地,所述添加的方式包括每隔300-600s泵送蚀刻废液10-20s。

50、所述泵送蚀刻废液的间隔时间为300-600s,例如可以是300s、350s、400s、500s或600s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51、所述泵送蚀刻废液的时间为10-20s,例如可以是10s、12s、15s、18s或20s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52、阴极液铜离子浓度控制为30-40g/l,电解过程中铜离子不断在阴极电沉积为单质铜,当阴极液铜离子浓度低于30g/l时,向循环槽添加酸性蚀刻液以补充铜离子,此时有等量的阴极液溢出,溢出的低铜浓度的阴极液经过阳极氧化后回用于蚀刻机,使蚀刻液的比重维持稳定。

53、优选地,所述方法通过无氯气电解再生酸性蚀刻液的装置系统进行,所述装置系统包括蚀刻机、电解槽、中转槽以及循环槽;所述电解槽通过离子膜分隔为互不连通的阳极室与阴极室;所述蚀刻机、阳极室以及中转槽沿物料流向依次连接,所述中转槽排出的阳极液返回至蚀刻机;所述蚀刻机与循环槽相连接,所述循环槽通过阴极液回用泵与阴极室连接,所述阴极室通过阴极循环泵与循环槽连接;所述循环槽与阳极室相连接。

54、优选地,所述阳极室中阳极为涂有钌铱贵金属涂层的钛板,阴极室中阴极为纯钛板。

55、优选地,所述阳极室与中转槽通过阳极溢流管连接,所述阳极溢流管设置有orp值检测取样口,所述orp值检测取样口连接有取样泵,所述取样泵连接有orp值监测器。

56、所述orp值检测取样口设置在阳极溢流管上,相较于设置在中转槽中,可以对orp值信号即时检测,减少延迟。

57、优选地,所述取样泵的长度≤1.5m,例如可以是1.5m、1.4m、1.3m、1.2m或1.1m,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58、优选地,所述中转槽的内腔包括主槽与副槽,所述主槽通过阳极回用泵与蚀刻机连接,所述副槽通过阳极回用辅助泵与蚀刻机连接。

59、所述主槽与副槽均设置有透明的液位管,所述副槽设置有高低液位探头。

60、优选地,所述蚀刻机与阳极室通过废液泵连接。

61、优选地,所述废液泵、阳极回用泵以及阳极回用辅助泵的流量满足:

62、v1>v2且v1<v2+v3;

63、其中:v1表示废液泵流量,m3/h;v2表示阳极回用泵流量,m3/h;v3表示阳极回用辅助泵流量,m3/h。

64、蚀刻液从蚀刻机进入电解槽,阳极液从电解槽溢流至中转槽再返回至蚀刻机,都是通过泵浦输送,事实上无法实现电解设备进、出流速完全一致。采用以上的流量控制方式可以实现进、出流量的平衡并维持不间断循环,废液泵和阳极回用泵持续开启,阳极辅助泵根据副槽液位高低间歇式启动。

65、需要说明的是,本发明所述的装置系统中,所有从低液位向高液位输送的泵浦后端,都连接有止回阀,防止倒流;所有从高液位向低液位输送的密闭管道,都设有防虹吸装置。

66、优选地,所述蚀刻机停机时,控制阀门使所述主槽通过阳极回用泵与阳极室连接,所述副槽通过阳极回用辅助泵与阳极室连接。

67、所述阳极室与中转槽采用两种循环方式通过电动阀自动切换:当蚀刻机开机做板时,进行外循环:蚀刻机→阳极室→中转槽→蚀刻机;当蚀刻机停机时,进行内循环:阳极室→中转槽→阳极室。

68、优选地,所述循环槽的内腔包括主循环槽与液位调整槽,所述主循环槽通过阴极循环泵与阴极室连接,所述液位调整槽通过阴极液回用泵与阴极室连接。

69、所述主循环槽与液位调整槽均设置有透明液位管,所述主循环槽内设置有冷却水盘管,液位调整槽设置有液位探头。

70、优选地,所述中转槽与阳极室连接有尾气处理装置。

71、优选地,所述蚀刻机设置有自动加药装置。

72、所述装置系统中保留蚀刻机原有的自动加药装置,即使电解再生设备发生故障,也不会影蚀刻机做板的品质。

73、相对于现有技术,本发明具有以下有益效果:

74、本发明提供的无氯气电解再生酸性蚀刻液的方法,基于实际生产中电解设备和蚀刻机同步运行,电解设备的处理能力与蚀刻机的产能、电流的调整与蚀刻线的做板情况的变化须高度匹配的情况,采用离子膜电解法对酸性蚀刻液电解,通过严格控制电解槽阳极室中阳极液的orp值来监控cu+浓度,进而保证阳极液orp值较高且产氯量极低,同时结合尾气处理装置吸收处理,可以实现装置系统无氯气产生的技术效果;同时控制电解槽和蚀刻机的循环流量的最低值,使得蚀刻机和电解槽维持高速循环,从而使蚀刻液中的cu+快速进入电解槽,同时电解槽高orp值阳极液及时回用于蚀刻产线,有效降低了氯气的析出,酸性蚀刻液再生回用率高,且回用后蚀刻线不需要额外添加氧化剂,减少了产线盐酸、氧化剂等化工物料的使用,也降低了增量废水。

- 还没有人留言评论。精彩留言会获得点赞!