一种定向凝固柱晶及单晶蜡模模组及制备方法与流程

本发明涉及熔模精密铸造,具体为一种定向凝固柱晶及单晶蜡模模组及制备方法。

背景技术:

1、燃汽轮机和航空发动机叶片均是在高温下工作,而高温条件下,晶界的强度不如晶内强度,横向晶界成了叶片的薄弱环节。为此,发展了定向柱晶甚至单晶叶片来消除横向晶界或全部晶界。与传统多晶叶片相比,这些叶片具有更好的纵向机械性能和更高的承温能力。随着发动机和燃汽轮机发动机性能的不断提升,由于定向凝固柱晶消除了横向晶界,单晶铸件只有一个晶粒,可以提高铸件的抗疲劳性能,在发动机涡轮室及燃烧室中应用越来越广泛。但是铸造定向凝固柱晶及单晶铸件有特定的工艺方法,须采用专门的真空定向凝固炉熔炼母合金浇注铸件,真空定向凝固炉及损耗件价值昂贵,生产成本很高,定向凝固柱晶及单晶铸件每炉用时在2h~4h。授权专利号为cn206613990u的实用新型专利公开了一种铸造单晶叶片的蜡模结构,用于固定单晶叶片的蜡模模组后与单晶叶片自动制壳线连接,解决了现有模壳组合强度低导致的在与自动制壳线连接进行制壳作业时蜡模容易断裂的技术问题。但是,该模组是单层叶片结构,在生产的过程中,无法提升现有的生产效率。

技术实现思路

1、针对现有技术中存在的定向凝固柱晶及单晶铸件生产效率低的问题,本发明提供一种定向凝固柱晶及单晶蜡模模组及其制备方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

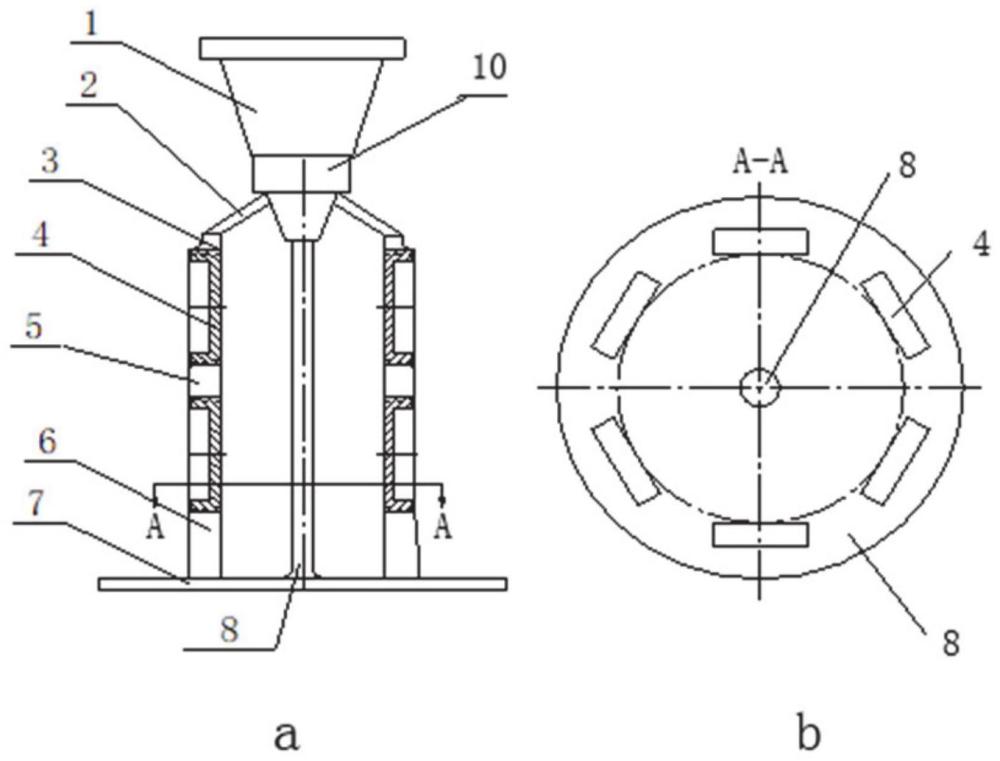

3、本发明提供一种定向凝固柱晶及单晶蜡模模组,包括浇口杯、中注管、结晶部、若干的连接棒和若干串联的铸件型腔;

4、所述连接棒的一端连通浇口杯,另一端连通串联的铸件型腔;

5、相邻的铸件型腔之间通过连接工艺段相连通,远离连接棒一端的铸件型腔的底部连通结晶部;

6、所述中注管的底端连通结晶部。

7、优选地,所述结晶部包括结晶底盘,所述结晶底盘通过起始端与远离连接棒一端的铸件型腔的底部连通。

8、优选地,所述结晶底盘与铸件型腔的底部之间设置有选晶器。

9、优选地,所述选晶器为螺旋形选晶器。

10、优选地,所述浇口杯为圆锥形浇口杯,所述中注管与浇口杯的小端相连通。

11、优选地,所述连接棒沿浇口杯的侧壁呈周向均匀设置。

12、优选地,所述连接棒上端的浇口杯设置有过滤装置。

13、优选地,所述浇口杯至结晶部底端的高度小于定向凝固炉铸型室的高度。

14、本发明还提供一种如上述的定向凝固柱晶及单晶蜡模模组的制备方法,包括以下步骤:

15、测量铸件竖直方向的高度和定向凝固炉铸型室高度;

16、根据铸件竖直方向的高度和定向凝固炉铸型室高度,确定铸件型腔串联个数;

17、根据铸件型腔串联个数,对蜡模模组制定型壳,完成蜡模模组的制备。

18、优选地,所述型壳的层数为6~8层。

19、与现有技术相比,本发明具有以下有益效果:

20、本发明一种定向凝固柱晶及单晶蜡模模组,包括浇口杯、若干的连接棒、若干串联的铸件型腔、中注管和结晶部;所述连接棒的一端连通浇口杯,另一端连通串联的铸件型腔;相邻的铸件型腔之间通过连接工艺段相连通,远离连接棒一端的铸件型腔的底部连通结晶部;所述中注管的底端连通结晶部。通过在定向凝固工艺高度方向将铸件型腔串联,实现两个或多个铸件型腔共用一个结晶部,使定向凝固柱晶及单晶铸件时,相同时间内生产的铸件件数提升至2倍以上,从而将铸件生产效率提升2倍以上,生产效率提升的同时降低生产成本。

21、所述选晶器为螺旋形选晶器,可使晶粒选晶段中成长的过程中减小发生杂晶的几率。

22、所述浇口杯为圆锥形浇口杯,所述中注管与浇口杯的小端相连通,便于浇筑。

23、所述连接棒沿浇口杯的侧壁呈周向均匀设置,使浇筑更加均匀,提高产品的合格率。

24、所述连接棒上端的浇口杯设置有过滤装置,可有效去除浇筑液中的杂质,保证浇筑效果。

25、一种如上定向凝固柱晶及单晶蜡模模组的制备方法,通过测量铸件竖直方向的高度和定向凝固炉铸型室高度;根据铸件竖直方向的高度和定向凝固炉铸型室高度,确定铸件型腔串联个数;根据铸件型腔串联个数,对蜡模模组制定型壳,实现蜡模模组的制备,制备方法简单,易操作。

26、所述型壳的层数为6~8层,保证型壳的机械强度。

技术特征:

1.一种定向凝固柱晶及单晶蜡模模组,其特征在于,包括浇口杯(1)、中注管(8)、结晶部、若干的连接棒(2)和若干串联的铸件型腔(4);

2.根据权利要求1所述的定向凝固柱晶及单晶蜡模模组,其特征在于,所述结晶部包括结晶底盘(7),所述结晶底盘(7)通过起始端(6)与远离连接棒(2)一端的铸件型腔(4)的底部连通。

3.根据权利要求2所述的定向凝固柱晶及单晶蜡模模组,其特征在于,所述结晶底盘(7)与铸件型腔(4)的底部之间设置有选晶器(9)。

4.根据权利要求3所述的定向凝固柱晶及单晶蜡模模组,其特征在于,所述选晶器(9)为螺旋形选晶器。

5.根据权利要求1所述的定向凝固柱晶及单晶蜡模模组,其特征在于,所述浇口杯(1)为圆锥形浇口杯,所述中注管(8)与浇口杯(1)的小端相连通。

6.根据权利要求1所述的定向凝固柱晶及单晶蜡模模组,其特征在于,所述连接棒(2)沿浇口杯(1)的侧壁呈周向均匀设置。

7.根据权利要求1所述的定向凝固柱晶及单晶蜡模模组,其特征在于,所述连接棒(2)上端的浇口杯(1)设置有过滤装置(10)。

8.根据权利要求1-7任一项所述的定向凝固柱晶及单晶蜡模模组,其特征在于,所述浇口杯(1)至结晶部底端的高度小于定向凝固炉铸型室的高度。

9.一种如权利要求1-8任一项所述的定向凝固柱晶及单晶蜡模模组的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的定向凝固柱晶及单晶蜡模模组的制备方法,其特征在于,所述型壳的层数为6~8层。

技术总结

本发明涉及熔模精密铸造技术领域,具体为一种定向凝固柱晶及单晶蜡模模组及制备方法,包括浇口杯、若干的连接棒、若干串联的铸件型腔、中注管和结晶部;所述连接棒的一端连通浇口杯,另一端连通串联的铸件型腔;相邻的铸件型腔之间通过连接工艺段相连通,远离连接棒一端的铸件型腔的底部连通结晶部;所述中注管的底端连通结晶部。通过在定向凝固工艺高度方向将铸件型腔串联,实现两个或多个铸件型腔共用一个结晶部,使定向凝固柱晶及单晶铸件时,相同时间内生产的铸件件数提升至2倍以上,从而将铸件生产效率提升2倍以上,生产效率提升的同时降低生产成本。解决现有技术中存在的定向凝固柱晶及单晶铸件生产效率低的问题。

技术研发人员:董茵,李琳,杨壮,尹冬梅,周宝玲,孙礼娜,俞洲,张丁丹

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!