一种冶金灰分离贵金属的装置的制作方法

本技术涉及钢铁冶炼,尤其是涉及一种冶金灰分离贵金属的装置。

背景技术:

1、在钢铁冶炼过程的配料、烧结、球团、高炉、转炉、电炉和轧钢等工序均会产生一定量的钢灰或钢渣。一般情况下,每生产1吨钢材产生约 600kg的固体废弃物,其中钢灰的产量约占钢产量的5-8%。由于炼钢原料来源、炉型选择、工艺路线、指标 控制等方面的不同,使得不同工序所产生钢灰成分的差异较大,一般主要含有铁、碳、锌、铅、钾、钠、氯等元素。除此之外,由于铁精矿原料来源紧缩,使得多数企业在钢铁冶炼过程中配入适量的硫铁矿制酸烧渣,以扩展钢铁冶炼原料范围。硫铁矿烧渣中一般伴生少量的金、银等贵金属,在钢铁冶炼过程中由于高温作用和少量氯离子的存在,使得该部分贵金属主要经气化后进入烟气,由于烟气具有一定的还原性,在炉气氛中大多数被还原为单质态,经收尘系统降温后主要以单质态富集 在钢灰当中,还有少部分以氯化物盐的形式存在,因此使得大部分钢灰除了含有上述金属外还含有一定量的金银贵金属。

2、相关技术中关于钢铁冶炼烟尘的处理主要分为湿法工艺和火法工艺,但由于上述处理方法对钢灰综合处理的目标不完全一致,并不能完全适用于含贵金属钢灰的综合处理,由此使冶金会中的贵金属分离效果较差,因此本技术提供一种冶金灰分离贵金属的装置。

技术实现思路

1、为了对冶金灰中的贵金属进行回收,本技术提供一种冶金灰分离贵金属的装置。

2、本技术提供的一种冶金灰分离贵金属的装置采用如下的技术方案:

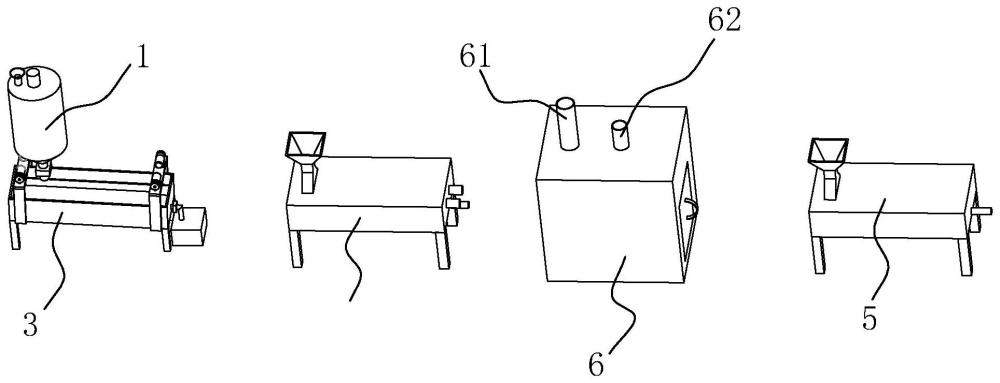

3、一种冶金灰分离贵金属的装置,包括反应釜本体,所述反应釜的下端设有第一分离箱体,所述第一分离箱体一侧连通有育晶箱体,所述第一分离箱体一侧设有第二分离箱体,所述第一分离箱体和所述第二分离箱体内均设有用于分离液体和固体的分离机构,所述第二分离箱体一侧设有焙烧炉,所述焙烧炉一侧设有第三分离箱体,所述第二分离箱体内安装有搅拌组件,所述第一分离箱体、所述第二分离箱体和所述第三分离箱体上均安装有加热盘管。

4、通过采用上述技术方案,首先向反应釜本体内添加蒸发水或自来水,随后启动反应釜本体,使反应釜本体对反应釜本体内添加蒸发水或自来水进行搅拌,随后按照液固质量比3:1至10:1的比例向反应釜本体内添加钢灰,随后向反应釜本体内添加还原剂进行还原浸出以脱除其中的碱金属杂质,随后控制反应釜本体,将反应釜本体内的反应物排入第一分离开箱体内,随后通过加热盘管将温度控制在20度-95度之间,浸出0.5-5小时后,得到脱氯液和脱氯渣。

5、随后将脱氯液排入育晶箱体内进行培育,待晶粒长大后进行离心分离,分别得到氯化钠和氯化钾产品。

6、同时通过分离机构将第一分离箱体内的脱氯渣取出,随后向第二分离箱体加入蒸发冷凝水同时启动第二反应箱体内的搅拌组件,对蒸发冷凝水进行搅拌,随后下按液固质量比2:1-8:1 将脱氯渣加入第二分离箱体内,随后向其中加入混合酸进行浸出处理,以分离钢灰中的氧化锌成分及少部分未还原反应完全的贵金属,调节浸出ph=3-6,浸出温度为30-95℃,反应时间为2-5h,反应结束后进行固液分离得到富锌液和脱锌渣滤饼。

7、随后将脱锌渣滤饼烘干粉碎后置于焙烧炉内进行焙烧处理,控制焙烧温度为600-680℃,焙烧过程不断通入空气,确保足够的氧气与脱锌渣中的碳反应,焙烧至脱锌渣中的碳全部燃烧完毕后,继续焙烧1-3小时,反应结束后将焙砂冷却至室温。

8、随后向第三分离箱体内通入蒸发冷凝水,随后按液固质量比 2:1-8:1 将所得焙砂加入蒸发冷凝水中,然后向其中加入一定的混合酸进行浸出以脱除被铁和碳所包裹的锌元素,控制浸出ph=2-5,通过加热盘管将浸出温度 35-95℃,浸出时间为2-5h,反应结束后得到除杂液和除杂渣,随后进行加酸除杂得到较为纯净的锌。

9、由此可使待处理钢灰依次经过中性还原浸出洗涤脱氯、脱氯液蒸发结晶分离钾钠、脱氯渣一次低酸浸出脱锌、脱锌渣焙烧脱碳、焙砂二次低酸浸出分杂等工序处理,从而既可以对钢灰中的钾、钠、锌等贱金属进行有效回收,同时还能够实现含贵金属钢灰中金银等贵金属的高效回收,即实现了含杂钢灰的高效综合处理,能够得到氯化钠、氯化钾、硫酸锌、高品位金精矿等产品,从而可有效解决钢灰综 合处理回收多元素、富集贵金属的行业难题。

10、同时该回收工艺的适应性强,可以处理炼钢炼铁不同工序所得钢灰,根据钢灰成分合理调整工艺,即可得到低含杂贵金属精矿。同时,该回收工艺流程以湿法为主,工艺操作简单,通过蒸发方式实现了浸出剂和水的循环利用,系统运行过程中原则上不需增加新水,且该方法设计整个流程不产生废水、能够避免有害粉尘产生,有利于减少环境污染,并过对各处理工序的具体工艺参数进行优化设计,从而一方面可以保证钢灰中各金属元素的回收 率,提高所得产品的纯度,同时还有利于提高回收效率,缩短处理时间和能耗。

11、可选的,所述分离机构包括置于所述第一分离箱体底部的打捞箱,所述打捞箱的底端开设有多个孔,所述第一分离箱体上设有用于驱动所述打捞箱上升或下降的驱动组件。

12、通过采用上述技术方案,当对第一分离箱体的脱氯渣进行回收时,可通过控制驱动组件,使驱动组件带动第一分离箱体上移,并使沉淀在第一分离箱体底部的脱氯渣置于液面上方,由此快速对第一分离箱体内的脱氯渣进行回收。

13、可选的,所述打捞箱包括底板和两个侧板,所述底板置于两个所述侧板之间且所述底板滑动连接在两个侧板之间。

14、通过采用上述技术方案,可通过将底板自两个侧板之间滑出,由此便于对打捞箱底部的脱氯渣进行提取。

15、可选的,两个所述侧板之间固接有刮刀,所述刮刀抵接在所述底板的上端面上,所述底板远离所述刮刀的一端向所述第一分离箱的底部凹陷。

16、通过采用上述技术方案,当将底板自两个侧板之间滑出时,可通过刮刀与底板的上端面抵接将底板上附着的脱氯渣刮除至底板的凹陷处,由此便于对底板上的脱氯渣进行集中收集。

17、可选的,所述驱动组件包括架设在所述第一分离箱体上端的支撑架,所述支撑架上安装有多个放线轮,所述放线轮上缠绕有连接绳,所述连接绳的一端与所述放线轮的弧形侧壁固接,所述放线轮的另一端与所述打捞箱的上端面固接,所述支撑架上安装有用于驱动所述放线轮进行转动的驱动电机。

18、通过采用上述技术方案,可通过控制驱动电机,使驱动电机带动放线轮进行转动,由此使放线轮通过连接绳将打捞箱进行吊起,进而使打捞箱脱离第一分离箱体。

19、可选的,所述搅拌组件包括转动连接在所述第二分离箱体内部的转轴,所述转轴的弧形侧壁上固接有多个搅拌叶,所述第二分离箱体上安装有用于驱动转轴进行转动的搅拌电机。

20、通过采用上述技术方案,可通过启动搅拌电机,使搅拌电机带动转轴上的多个搅拌叶进行转动,进而对第二分离箱体内的液体进行搅拌。

21、可选的,所述第二分离箱体的上端架设有入料斗和出料斗,所述入料斗和所述出料斗上下设置,所述入料斗逐渐收缩的一端的与所述入料斗逐渐收缩的一端固接并连通,所述出料斗内固定连接有多个用于对物料进行分流的分流板。

22、通过采用上述技术方案,可通过入料斗相第二分离箱体内加入脱氯渣,进而使脱氯渣井盖下料斗内多个分流板的分离使脱氯渣分散的落入第二分离箱体内,由此可提高脱氯渣的反应效率。

23、可选的,相邻两个所述分流板之间均设有撒料半管,所述撒料半管置于所述出料斗下方,所述撒料半管置于所述第二分离箱体上方且固接在所述第二分离箱体上,所述撒料半管上开设有多个沿所述撒料半管长度方向设置的出料孔。

24、通过采用上述技术方案,脱氯渣可通过分流板的分离后落入多个撒料半管内并通过撒料半管上的多个出料孔将脱氯渣较为均匀的落入第二分离箱体内。并可通过将混合酸分别倒入多个撒料半管内,进而混合酸可通过多个撒料半管的多个出料孔较为均匀的落入第二分离箱体内,进而减少混合酸过于集中而导致蒸发冷凝水发生爆沸的情况。

25、可选的,所述出料孔的孔径自靠近所述出料斗一侧至远离所述出料斗一侧逐渐增大。

26、通过采用上述技术方案,可使混合酸或脱氯渣在第二分离箱体内分布较为均匀。

27、可选的,所述第一分离箱体、所述第二分离箱体和所述第三分离箱体上均安装有用于监测其内部溶液温度的温度传感器

28、通过采用上述技术方案,可通过温度传感器较为精确的确定各个分离箱体内的溶液温度,由此便于通过加热盘管对各个分离箱体内的溶液温度进行控制。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.整个流程不产生废水、能够避免有害粉尘产生,有利于减少环境污染,并过对各处理工序的具体工艺参数进行优化设计,从而一方面可以保证钢灰中各金属元素的回收率,提高所得产品的纯度,同时还有利于提高回收效率,缩短处理时间和能耗;

31、2.可以对钢灰中的钾、钠、锌等贱金属进行有效回收,同时还能够实现含贵金属钢灰中金银等贵金属的高效回收,即实现了含杂钢灰的高效综合处理,能够得到氯化钠、氯化钾、硫酸锌、高品位金精矿等产品,从而可有效解决钢灰综 合处理回收多元素、富集贵金属的行业难题;

32、3.可通过入料斗相第二分离箱体内加入脱氯渣,进而使脱氯渣井盖下料斗内多个分流板的分离使脱氯渣分散的落入第二分离箱体内,由此可提高脱氯渣的反应效率。

- 还没有人留言评论。精彩留言会获得点赞!