一种阴极辊用高品质、大规格钛锻件的制备方法与流程

本发明属于有色金属加工,具体涉及一种阴极辊用高品质、大规格钛锻件的制备方法。

背景技术:

1、电解铜箔是覆铜板、印刷电路板及锂离子电池等电子产品制造的基础材料之一。随着市场对铜箔种类和需求量的日益增多,生箔机的主要部件阴极辊的发展也经历了一系列的变化,其直径规格从ф500、ф1000、ф1500、ф2000、ф2338直至ф2500mm。目前,国外已有ф2700mm、ф3200mm甚至ф3600mm直径的阴极辊。

2、通常,阴极辊用钛锻件采用工业纯钛ta1制备。ta1纯钛抗拉强度约400mpa,具有较高的塑性和优良的成形工艺性能,长期工作温度为300℃,可加工成各种半成品,如棒材、锻件、管材、铸件等,广泛应用于航空、航天、化工、医疗、建筑、新能源等领域。

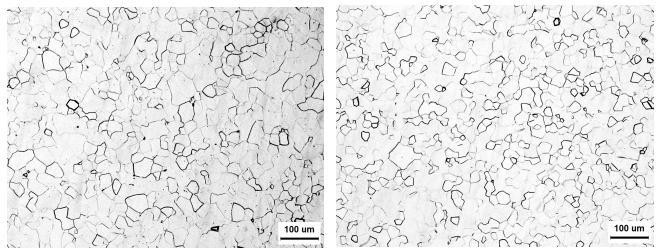

3、阴极辊的内部质量主要取决于其晶粒度的大小。我国大部分生产企业停留在7~8级的水平,而用于制备阴极辊的锻件坯料,其晶粒度则在5级以下,尚不能满足阴极辊坯料晶粒度6级及以上的高品质要求,制约阴极辊的工程化应用。为解决上述技术问题,需突破以下技术瓶颈:

4、1、大型铸锭制备技术

5、要制备ф2700 mm及以上超大规格的阴极辊,需要熔炼出直径1040mm、重10吨以上的钛铸锭。铸锭成分的均匀性及氧等杂质含量将对阴极辊锻件组织的均匀性产生显著影响,进而影响其力学性能达标与否。

6、2、大规格棒坯制备技术

7、由于阴极辊的大型化,其所需的锻件环坯尺寸较大。制备该环坯所需的棒坯直径和重量均比常规钛锻件要大。由于钛及钛合金的锻造具有组织遗传性,为使环坯获得细小、均匀的组织,就需对大规格棒坯的锻造工艺如始锻温度、变形速度、变形量、终锻温度等参数进行设计改进,以使其满足环坯制备需要。

8、3、超大规格环坯制备技术

9、ф2700 mm阴极辊所需钛环坯的规格为ф2774/ф2661×l mm,属超大直径环轧件。为保证获得组织细小、均匀,性能满足技术要求的超大规格环坯,需对环坯制备工艺如轧制温度、径向轧制变形量、轴向轧制变形量、变形速度等进行设计改进。

技术实现思路

1、针对上述技术瓶颈,本发明对铸锭熔炼工艺、棒坯锻造工艺和环坯制备工艺进行创新设计与优化,通过控制锻造/轧制温度、火次变形量分配、锻造/轧制变形速度等关键工艺参数,制备出成分和组织均匀、晶粒细小的棒坯和环坯,最终获得晶粒度满足设计要求的阴极辊用高品质、大规格钛锻件。

2、具体的,本发明提供了一种阴极辊用高品质、大规格钛锻件的制备方法,包括如下步骤:

3、步骤1,棒坯锻造:

4、将预处理后的ta1铸锭置于天然气炉中加热至1050~1200℃、保温360~480min后出炉,对其进行单相区锻造开坯,变形量控制在60%~80%;

5、将开坯锻造得到的棒坯置于电阻炉中加热至800~850℃、保温240~360min后出炉,对其进行α+β两相区镦拔锻造,变形量控制在55~75%,终锻温度不低于700℃,获得晶粒度为5~6级的棒坯;

6、步骤2,环坯制备:

7、将步骤1制备的棒坯置于电阻炉中加热至780~850℃、保温120~240min后出炉,进行冲孔,冲孔终锻温度不低于700℃;

8、将冲孔后的坯料置于电阻炉中继续加热至750~850℃、保温120~240min后出炉,进行扩孔,达到预设规格,扩孔终锻温度不低于650℃;

9、将电阻炉升温至700℃后放入扩孔后的坯料,升温至720℃保温120min,之后继续升温至820~860℃后保温60~150min出炉,在碾环机上进行轧制,终轧温度不低于700℃,获得晶粒度为6~7级的环坯;

10、步骤3,热处理:

11、将步骤2制备得到的环坯,置于控温精度为±5℃的电阻炉中,升温至600~650℃并保温60~120min后出炉空冷,获得晶粒度为6-8级的阴极辊用高品质、大规格ta1环坯锻件。

12、作为本发明的进一步说明,所述ta1铸锭的制备过程包括:在真空自耗电弧炉上控制熔炼电流30~40ka、熔炼电压27~39v、3次熔炼出直径1040mm、重10吨的ta1铸锭。

13、作为本发明的进一步说明,所述熔炼工艺参数为:熔炼电流32~38ka、熔炼电压29~37v、熔炼室真空度≤5、漏气率≤0.7pa/min。

14、作为本发明的进一步说明,所述ta1铸锭的化学成分为:ti:余量,fe≤0.05,c≤0.03,n≤0.03,o≤0.06,h≤0.002。

15、作为本发明的进一步说明,所述棒坯锻造、所述环坯制备前需将坯料均匀涂刷防氧化涂料后再置于加热炉中加热。

16、作为本发明的进一步说明,经过所述棒坯锻造得到的棒坯规格为φ1060+5×~770mm、单重为~3吨。

17、作为本发明的进一步说明,步骤2中,冲孔前,将锤头、冲头进行充分预热,预热温度为150~300℃;在锻压机上进行冲孔,冲孔得到的芯棒尺寸≤φ350×250mm。

18、作为本发明的进一步说明,步骤2中,扩孔前,将摔子、芯棒进行充分预热,预热温度为150~300℃;在锻压机上进行扩孔,扩孔后坯料尺寸为φ1405/φ1030(+0.15, -0.15)×760(+5 ,-5)mm。

19、作为本发明的进一步说明,经过扩孔后轧制得到的环坯的规格为φ2800/ φ2620×~710mm、单重为~2500kg。

20、作为本发明的进一步说明,所述方法还包括:步骤4,机加工:

21、将步骤4热处理得到的锻件在立式车床上进行粗加工和精加工,最终得到φ2774+2/φ2661-2×670+5mm、重~1500kg的阴极辊用旋压环坯,环坯内外表面粗糙度ra值不大于3.2μm。

22、与现有技术相比,本发明具有以下有益的技术效果:

23、本发明通过创新设计并控制熔炼工艺参数、锻造工艺参数和轧制工艺参数,最终获得晶粒度6级以上ta1钛锻件,满足了阴极辊用高品质、大规格坯料需求。

技术特征:

1.一种阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,所述ta1铸锭的制备过程包括:在真空自耗电弧炉上控制熔炼电流30~40ka、熔炼电压27~39v、3次熔炼出直径1040mm、重10吨的ta1铸锭。

3.如权利要求2所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,所述熔炼工艺参数为:熔炼电流32~38ka、熔炼电压29~37v、熔炼室真空度≤5、漏气率≤0.7pa/min。

4.如权利要求2所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,所述ta1铸锭的化学成分为:ti:余量,fe≤0.05,c≤0.03,n≤0.03,o≤0.06,h≤0.002。

5.如权利要求1所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,所述棒坯锻造、所述环坯制备前需将坯料均匀涂刷防氧化涂料后再置于加热炉中加热。

6.如权利要求1所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,经过所述棒坯锻造得到的棒坯规格为φ1060+5×~770mm、单重为~3吨。

7.如权利要求1所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,步骤2中,冲孔前,将锤头、冲头进行充分预热,预热温度为150~300℃;在锻压机上进行冲孔,冲孔得到的芯棒尺寸≤φ350×250mm。

8.如权利要求1所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,步骤2中,扩孔前,将摔子、芯棒进行充分预热,预热温度为150~300℃;在锻压机上进行扩孔,扩孔后坯料尺寸为φ1405/φ1030(+0.15, -0.15)×760(+5 ,-5)mm。

9.如权利要求1所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,经过扩孔后轧制得到的环坯的规格为φ2800/ φ2620×~710mm、单重为~2500kg。

10.如权利要求1所述的阴极辊用高品质、大规格钛锻件的制备方法,其特征在于,所述方法还包括:步骤4,机加工:

技术总结

本发明涉及有色金属加工技术领域,具体涉及了一种阴极辊用高品质、大规格钛锻件的制备方法,包括采用VAR炉3次熔炼出1040mm、重12吨的TA1铸锭;铸锭经刨铣后涂刷防氧化涂料,加热、保温后多火次锻制出Φ1060×770mm、单重约3吨的TA1棒坯,棒坯晶粒度达5~6级。棒坯加热后经冲孔、扩孔、轧制出Φ2800/Φ2620×~710mm、重2400kg~2500kg的环坯,环坯晶粒度达6~7。环坯经620~630℃、保温90min热处理后,晶粒度达6~8级。再经车削得到Φ2774/Φ2661×672~675mm、重~1460kg的阴极辊用旋压环坯。采用本发明的制备方法,可获得高品质、大规格阴极辊旋压用环坯,能够满足电解铜箔领域钛锻件应用需求。

技术研发人员:董洁,王勇锦,李宝霞,王勇根,余洁,米刚,梁琦,赵小宁

受保护的技术使用者:宝鸡拓普达钛业有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!