一种高强高导电耐磨碳化钛硅增强钨铜合金及其制备方法与流程

本发明属于铜基合金及其制造,具体涉及一种高强高导电耐磨碳化钛硅增强钨铜合金及其制备方法。

背景技术:

1、铜及铜合金材料是现今世界各国高度重视的战略物资和发展工业的重要基础功能材料。纯铜具有高的导电、导热性及优良的工艺性能,但是纯铜的室温强度和高温强度均较低,难以满足实际应用的需要。因此,如何在保持较高导电率水平的前提下,大幅度提高铜合金的强度是当今亟待解决的问题之一。

2、钨铜合金是由钨和铜所组成的既不互溶又不形成金属间化合物的两相单体均匀混合的组织。钨铜合金结合了两种组分的优异性能,如钨的耐高温、高强度和铜的高塑性、高导热导电性,广泛用于电触头材料、散热材料、核能材料等领域。但是,钨铜合金界面润湿性差,烧结过程中难以致密,较难得到理想的微观结构和性能。而随着科学技术的快速发展,钨铜合金的应用越加广泛,同时对钨铜合金组织和性能也提出了更高的要求。如随着大容量、超高压输电网的发展,对电触头材料的力学性能提出了更高的要求。此外,由于电接触头频繁接通、断开负载电流,表面相互接触产生摩擦磨损,也使得钨铜合金材料需要较低的摩擦系数和较高的耐磨性能。但是,目前对钨铜合金的研究多大集中在力学性能上。

3、为提高钨铜合金在极端环境下的高温强度和摩擦性能,技术人员使用陶瓷颗粒增强钨铜复合材料的性能。碳化钛硅(ti3sic2)作为一种新型陶瓷材料,具有高熔点、高热稳定性、良好的抗氧化性、抗热震性以及在高温下仍能保持较高的强度,被认为是极具前景的钨铜合金增强相。同时,因其层状结构,ti3sic2还具备一定程度的润滑性。但是,目前使用碳化钛硅增强钨铜合金仍面临着许多挑战,如铜和碳化钛硅的界面问题、碳化钛硅的增强相添加量的问题以及碳化钛硅在基体中的分散性问题等。

技术实现思路

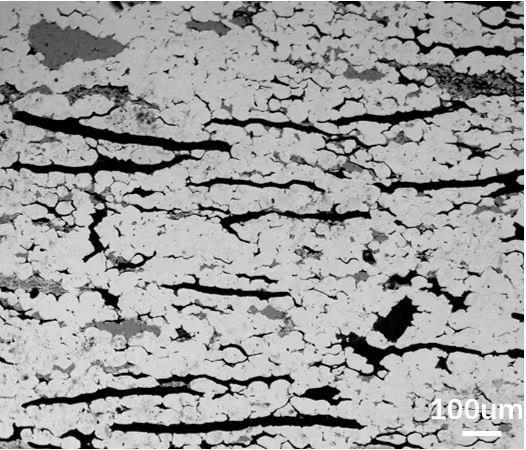

1、针对现有技术的不足,本发明通过在钨粉和碳化钛硅表面引入活化铜元素的方法实现碳化钛硅增强钨铜合金复合粉末的界面润湿性,结合活化烧结和放电等离子体烧结工艺来改善碳化钛硅增强钨铜合金的烧结性,实现其均匀致密的组织结构。同时,进一步通过轧制过程消除材料内部孔洞,并使钨颗粒和碳化钛硅进一步被轧薄、更均匀地分散在基体中,并赋予钨粉和碳化钛硅增强相一定择优取向,从而提高钨铜合金的力学性能、电学性能和摩擦学性能。

2、为了解决上述技术问题,本发明一方面提供了一种高强高导电耐磨碳化钛硅增强钨铜合金的制备方法,包括以下步骤:

3、1、钨粉和碳化钛硅表面镀铜

4、s1、钨粉表面镀铜:

5、s11、预处理:s111、粗化:采用500ml浓度为30ml/l的hcl溶液将6g~10g钨粉粗化6h~24h,使钨粉表面出现微小的孔洞缺陷,便于后续生成的铜沉积在钨粉表面;s112、敏化:将粗化后的钨粉加入到500ml浓度为30g/l的sncl2和浓度为50ml/l的hcl混合溶液中进行敏化,超声搅拌5min~30min;s113、活化:将敏化后的钨粉加入到500ml浓度为0.5g/l的pdcl2和浓度为10ml/l的hcl混合溶液中进行表面活化,超声搅拌30min~60min,完成钨粉的预处理。

6、s12、表面化学镀铜:预处理完成后,将500ml浓度为12g/l的cuso4·5h2o溶液和500ml浓度为40g/l的edta-2na溶液混合均匀,再加入ph调节剂将ph控制在12~13之间,然后加入经过预处理的钨粉搅拌均匀,最后加入10ml浓度为37%的hcho或者500ml浓度为12g/l的nah2po2溶液作为还原剂,在60℃~80℃温度下持续搅拌1h~7h;

7、上述过程采用化学镀铜的方法在经过预处理的钨粉表面镀上一层铜,其化学镀铜液的组成包括主盐(cuso4·5h2o)、络合剂(edta-2na)、还原剂(hcho或nah2po2)和ph调节剂,其中,ph调节剂为naoh或者koh。

8、由于钨铜两种金属的相互不溶性,钨铜合金界面润湿性差,在钨粉表面负载一层金属铜改善钨铜界面的润湿性来提高烧结性能。

9、s13、在钨粉表面化学镀铜完成后,通过离心收集,并使用去离子水将收集到的颗粒洗涤至中性,置于真空干燥箱中于50℃干燥6h~12h,从而获得镀铜钨粉。

10、s2、碳化钛硅表面镀铜:

11、s21、预处理:将2g~5g碳化钛硅加入到500ml浓度为50g/l的naoh或koh溶液中超声搅拌5min~30min。

12、s22、表面化学镀铜:将500ml浓度为12g/l的cuso4·5h2o溶液和500ml浓度为40g/l的edta-2na溶液混合均匀后,加入ph调节剂将ph控制在12~13之间,然后加入经过预处理的碳化钛硅搅拌均匀,最后加入10ml浓度为37%的hcho或者500ml浓度为12g/l的nah2po2溶液,在60℃~80℃温度下持续搅拌1h~7h;

13、上述过程采用在碳化钛硅表面化学镀铜的方法解决碳化钛硅与金属铜基体润湿性差以及易团聚的问题,其化学镀铜液的组成包括主盐(cuso4·5h2o)、络合剂(edta-2na)、还原剂(hcho或nah2po2)和ph调节剂,其中,ph调节剂为naoh或者koh。

14、s23、在碳化钛硅表面化学镀铜完成后,通过离心收集,并使用去离子水将收集到的颗粒洗涤至中性,置于真空干燥箱中于50℃干燥6h~12h,从而获得镀铜碳化钛硅。

15、2、活化烧结

16、s3、机械球磨混料:

17、s31、首先,将镀铜钨粉、铜粉与硬质球一同放入高能球磨罐中,再将高能球磨罐放入行星式球磨机中球磨获得钨铜混合粉末。

18、其中,所述的高能球磨罐容积为350ml~2l,行星式球磨机转速为250r/min~450r/min,球料质量比为2:1~8:1,球磨时间为2h~5h。

19、铜粉与镀铜钨粉的质量分数比例为90:10~80:20。

20、所述硬质球为氧化锆球。

21、s32、再将镀铜碳化钛硅粉料加入到高能球磨罐中,继续进行球磨,获得复合粉末。

22、其中,行星式球磨机转速为250r/min~450r/min,球料质量比为2:1~8:1,球磨时间为1h~3h。

23、钨铜混合粉末与碳化钛硅的质量分数比例为95:5~80:20。

24、s4、活化烧结:将球磨获得的复合粉末装入石墨模具中,先使用冷压机在400mpa~800mpa压力下进行压实,再将压实的石墨模具放入放电离子烧结机中进行热压烧结获得坯料。

25、烧结压力为50mpa~80mpa,升温速率为20℃/min~50℃/min,温度达到800℃~950℃保温15min后,继续将温度提高到1000℃~1200℃保持20min~40min,整个烧结过程通入氮气和氢气的混合气体或真空条件下进行。

26、其中,氮气和氢气的体积比为4:1。

27、3、高温轧制和热处理

28、s5、对坯料进行时效、变形加工与退火处理:

29、其中,时效处理的温度为400℃~480℃,时间为90min~150min;

30、变形加工处理包括轧制,所述轧制的总变形量为40%~65%;

31、轧制后在230℃~280℃进行90min~150min的退火,即得到耐磨碳化钛硅增强钨铜合金。

32、需要说明的是,步骤s1钨粉表面镀铜和步骤s2碳化钛硅表面镀铜的先后顺序没有要求,两者可以同时进行以便提高制备的效率。

33、本发明另一方面提供了一种高强高导电耐磨碳化钛硅增强钨铜合金,该耐磨碳化钛硅增强钨铜合金采用如上制备方法制备。

34、与现有技术相比,本发明的有益效果在于:

35、通过在钨粉和碳化钛硅表面引入活化铜元素的方法提高钨粉、碳化钛硅与铜粉之间的界面润湿性,再结合活化烧结和放电等离子体烧结工艺来改善碳化钛硅增强钨铜合金的烧结性,实现其均匀致密的组织结构,并进一步通过轧制过程消除材料内部空洞,并赋予钨粉和碳化钛硅增强相一定择优取向,从而更均匀地分散在铜基体中,进而提高复合材料的力学性能与电学性能。经过粉末冶金、热压烧结、高温轧制和热处理,制备得到的碳化钛硅增强的具备高强高导电的耐磨钨铜合金带材,能够很好的适用于大容量、超高压输电网中的电触头材料和电子封装材料。

- 还没有人留言评论。精彩留言会获得点赞!