一种硬度均匀的钛基复合材料的制备方法与流程

本发明属于钛基合金材料制备,具体涉一种硬度均匀的钛基复合材料的制备方法。

背景技术:

1、钛及钛合金广泛应用于工业和商业领域,包括航空航天、化学工程、外科植入、食品加工和海洋领域。它们在这些应用中的成功是由于保持高比强度(强度重量比)、优异的机械性能、卓越的耐腐蚀性和生物相容性的出色结合。然而钛及钛合金的杨氏模量、耐磨性和耐热性均不如钢和镍基合金限制了其应用,而钛基复合材料的出现为克服这些缺点提供了一种新的选择。随着航空航天工业对轻量节能的要求,钛基复合材料被认为是取代钛合金的首选结构材料。目前常用的钛基复合材料的制备方法可分为液态法、固态法及沉积处理,液相法主要有搅拌铸造、选择性激光熔化和压力浸渗;固态法主要有粉末冶金、搅拌摩擦焊接、模板法和分子级混合等;沉积工艺方法主要有电化学沉积法、冷喷成形法以及原位合成法。由于钛及钛合金具有很高的化学反应活性,传统的铸造冶金工艺及沉积工艺不适合制备钛基复合材料。而将金属粉末与增强相在混合装置中混合,压入模具形成所需形状,然后烧结成型的粉末冶金法则成为目前主流制备钛基复合材料最简单的方法之一。传统粉末冶金法制备的钛基复合材料通常采用陶瓷颗粒(sic、tic、tib)、碳纳米管、碳纤维等连续或非连续增强相来制备高性能钛基复合材料。但是,在粉末冶金制备钛基复合材料的中依然存在诸多问题,比如混粉过程中增强相与基体粉末之间的混合均匀性以及增强相的分散性等问题。以传统的球磨法为例,增强相在粉体表面的团聚问题依然是亟需解决的问题。此外,对于制备的复合材料而言,增强相往往分布在复合材料晶界处,虽然晶界处的增强相可以通过细化晶粒以及晶界强化提高复合材料的强度,但是由于强化相于基材之间存在较大热膨胀系数差会引起复合材料的塑性恶化,最终造成制备的复合材料存在严重的强塑性不匹配。另外,对于复合材料而言,增强相大部分集中在晶界处,因此造成复合材料的整体硬度存在明显的不均匀性。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种硬度均匀的钛基复合材料的制备方法。该方法将球磨和表面渗碳工艺结合通过两步法使得石墨粉均分布在钛基球形粉末表面且石墨粉碳原子渗入钛基球球形粉末表层,形成强化相tic相在钛基复合材料晶界和晶内两级分布的结构,从而协同强化钛基复合材料,并提高钛基复合材料表面的硬度及其均匀性,同时缓解了钛基复合材料的室温塑性恶化,实现了强塑性匹配优化,解决了增强相分布不均而影响钛基复合材料强度、塑性和硬度性能的问题。

2、为解决上述技术问题,本发明采用的技术方案为:一种硬度均匀的钛基复合材料的制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、石墨-钛基混合粉末制备:将粒径尺寸均匀的钛基球形粉末与石墨粉进行球磨混合,使得石墨粉连续地包覆在钛基球形粉末表面,得到混合均匀的石墨-钛基混合粉末;所述钛基球形粉末为钛或钛合金粉末;

4、步骤二、钛基球形粉末表面渗碳:向步骤一中获得的石墨-钛基混合粉末中添加乙醇溶液并搅拌成浆料,然后放置在真空炉中进行表面渗碳处理,同时去除乙醇,得到表面渗碳钛基球形粉末;

5、步骤三、烧结成型:将步骤二中得到的表面渗碳钛基球形粉末进行放电等离子烧结,得到硬度均匀的钛基复合材料;

6、本发明采用两步法,第一步将钛基球形粉末与石墨粉进行球磨混合,利用球磨过程中的高速冲击,使得石墨粉连续地包覆在钛基球形粉末表面,得到混合均匀的石墨-钛基混合粉末,第二步对石墨-钛基混合粉末进行表面渗碳处理,使得石墨粉碳原子固溶入钛基球形粉末表层,经放电等离子烧结,获得整体高均匀性的钛基复合材料。相较于传统钛基复合材料制备方法,本发明将球磨和表面渗碳工艺结合,通过两步法使得石墨粉均匀分布在钛基球形粉末表面,且碳原子固溶进入并均匀分布在钛基基体中,经放电等离子烧结后,分布在钛基球形粉末表面的石墨粉以及固溶在其内部的碳原子均与钛基基体反应生成强化相tic相,形成tic相在钛基复合材料的晶界和晶内两级分布的模式,从而协同强化钛基复合材料,提高了钛基复合材料的强度;同时,晶界tic相以及晶内tic相对于位错形成双重阻碍作用,且晶界处不连续的tic缓解了复合材料塑性恶化,提升了钛基复合材料的强塑性匹配性能,解决了传统球磨法造成碳质增强相局部富集及其在钛基体表面分布不均匀的问题。此外,本发明采用表面渗碳工艺,通过碳原子扩散在钛基基体粉末表面与钛原子结合形成一定厚度的tic渗碳层,有效提高了钛基基体粉末的表面硬度,而后粉末经过烧结后提高钛基复合材料的表面硬度值及整体硬度分布均一性。

7、上述的一种硬度均匀的钛基复合材料的制备方法,其特征在于,步骤一中所述钛基球形粉末为ta1钛球形粉末、tc4或tc21钛合金球形粉末。

8、上述的一种硬度均匀的钛基复合材料的制备方法,其特征在于,步骤一中所述钛基球形粉末的粒径尺寸为100μm~150μm,石墨粉尺寸为3μm~5μm。该优选尺寸有利于两种原料经球磨后获得了更好的分散效果。

9、上述的一种硬度均匀的钛基复合材料的制备方法,其特征在于,步骤一中所述球磨混合的球磨速度为200rpm,球磨时间为4h~8h,球料比为3:1。

10、上述的一种硬度均匀的钛基复合材料的制备方法,其特征在于,步骤二中向石墨-钛基混合粉末中添加乙醇后搅拌至混凝土状浆料。本发明通过向石墨-钛基混合粉末中添加乙醇后搅拌至混凝土状浆料,保证了表面渗碳处理过程中钛基球形粉末以及密度较低的石墨粉的稳定性,避免粉体在表面渗碳处理的抽真空过程中被吸入管道并污染真空仓。

11、上述的一种硬度均匀的钛基复合材料的制备方法,其特征在于,步骤二中所述表面渗碳处理的过程为:首先升温至150℃~200℃并保温10min~20min,然后升温至600℃~700℃并保温1h~3h。本发明的表面渗碳处理设置温度梯度,先升温至150℃~200℃并保温10min~20min以保证浆料中乙醇溶液的完全蒸发,然后升温至600℃~700℃并保温1h~3h以保证钛基球形粉末的表层完成渗碳,而非整体完全渗碳,同时避免了钛基球形粉末之间发生固相烧结,从而改善了表面渗碳效果。

12、上述的一种硬度均匀的钛基复合材料的制备方法,其特征在于,步骤二中在表面渗碳处理后过筛网得到表面渗碳钛基球形粉末。本发明通过在表面渗碳处理后过筛网进行表面石墨粉的筛除,将表面结合不牢固的石墨粉筛除,避免后续烧结后因局部增强相团聚而引起钛基复合材料的性能恶化。

13、上述的一种硬度均匀的钛基复合材料的制备方法,其特征在于,步骤三中所述放电等离子烧结的升温速率为100℃/min,温度为900℃~1000℃,时间为10min~20min,压力为40mpa。该优选的烧结工艺参数有利于表面渗碳钛基球形粉末的致密化成型。

14、本发明与现有技术相比具有以下优点:

15、1、相比于传统球磨法将碳质增强相包覆在钛及钛合金粉体表面后进行烧结得到的钛基复合材料中tic相多分布在晶界处,很少会分布在晶内,本发明将球磨和表面渗碳工艺结合,通过两步法使得石墨粉均分布在钛基球形粉末表面且石墨粉碳原子渗入钛基球球形粉末表层,形成强化相tic相在钛基复合材料晶界和晶内两级分布的结构,从而协同强化钛基复合材料,且高硬度的tic相对位错运动起到钉扎作用,使得钛基复合材料的强度及硬度均得到提升。

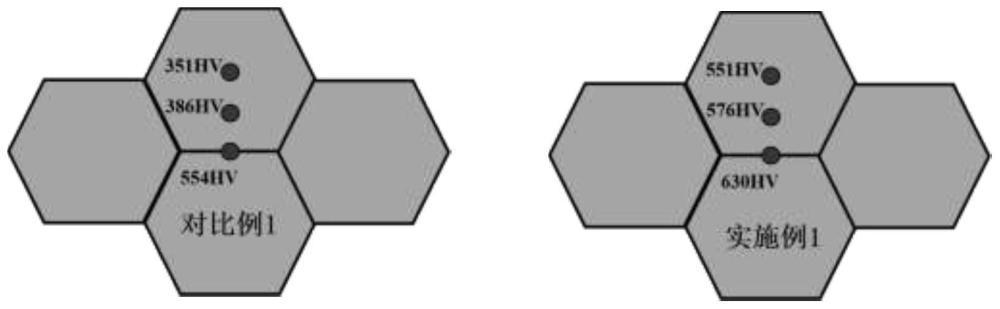

16、2、相比于传统钛合金块体渗碳后因渗碳层存在深度极限形成表面渗碳层造成硬度呈梯度分布,本发明通过对表面渗碳钛基球形粉末进行放电等离子烧结,实现了钛基复合材料表面硬度的整体均匀性,并提高了表面硬度,解决了渗透后硬度梯度分布的问题;同时,钛基球球形粉末表层即渗碳层内的tic相有效阻碍了晶粒的长大而细化晶粒,进一步强化钛基基体,提高了钛基复合材料的强度性能。

17、3、本发明通过球磨和表面渗碳工艺,形成强化相tic相在钛基复合材料晶界和晶内两级分布的结构,有效缓解了钛基复合材料的室温塑性恶化,实现了强塑性匹配优化。

18、4、本发明的制备工艺简单,可操作性强,生产成本较低,利于大规模产业化应用。

19、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!