一种镍铜基金刚石复合材料及其电子束增材制造工艺与应用

本发明涉及一种金刚石复合材料及其制备方法与应用,具体涉及一种镍铜基金刚石复合材料及其电子束增材制造工艺与应用,属于复合材料制备领域。

背景技术:

1、金属基金刚石复合材料在钻具、磨削刀具、工模具等领域有着广泛应用。文献《matrix material for a new 3d-printed diamond-impregnated bit withgridshapedmatrix》(international journal of refractory metals&hard materials,2019,82:199-207)和文献《perspectives of metal-diamond composites additivemanufacturing usingslm-sps and other techniques for increased wear-impactresistance》(international journal of refractory metals&hard materials,2020,88:105192)都提出了针对金属基金刚石复合材料的不同的复杂结构设计思路。这些具有复杂构型的金刚石复合材料难以通过切削或磨削等减材制造加工成所需的特定形状,而增材制造制备金属基金刚石复合材料具有近净成形的优势,可实现具有复杂构型的金刚石工具的结构-功能一体化制备。

2、目前用于制备金刚石复合材料的增材制造工艺主要采用激光作为能量源,但由于铜基金刚石复合材料对激光具有较高的反射率,且激光增材制造工艺无法实现基板预热和粉床预烧结步骤,制备的金属基金刚石复合材料等一系列脆性材料中都容易出现严重的开裂现象,制约了激光增材制造工艺用于金属基金刚石复合材料制备的工业化可行性。综述《激光增材制造高温合金抗开裂行为研究进展》(2022,33:26-42)中总结了激光增材制造中出现的液化裂纹、凝固裂纹和固态裂纹等三大典型裂纹的成因和特征,提出了相应的抗开裂思路和策略,但采取这些策略真正实现工业化生产中抗开裂的稳定成形仍有很大的挑战。文献《quantitative investigation of thermal evolutionandgraphitisation ofdiamond abrasives inpowder bed fusion-laser beam of metal-matrixdiamondcomposites》(virtual and physical prototyping,18:1,e2121224)采用激光增材制造工艺制备了金属基金刚石复合材料,但报道的复合材料致密度极低(低于90%),且作者挑选展示出来的成形性较好的样品的组织图片中仍存在裂纹及剥落现象,这说明激光增材制造工艺在一定程度上并不适用于金属基金刚石复合材料的成形。且激光束能量较低,只能熔化15~53μm的细小粉末,在工业生产中可能引发燃烧、爆炸等危险,也可能被吸入人体造成健康损伤,存在诸多安全隐患。

3、因此,亟需寻找一种既能有效抑制金刚石石墨化和开裂,又能实现复杂结构的脆性金刚石材料近净成形的新工艺,才能满足镍铜基金刚石复合材料在复杂构型模具中的应用。

技术实现思路

1、针对现有技术中存在的不足,本发明的第一个目的是在于提供一种镍铜基金刚石复合材料的制备方法,该方法利用电子束增材制造工艺的高真空环境和快速打印的特点,可以在一定程度上避免金刚石石墨化,从而得到致密的镍铜基金刚石复合材料。同时,通过电子束增材制造工艺可以实现具有复杂构型的镍铜基金刚石复合材料的稳定成形。

2、本发明的第二个目的是在于提供一种镍铜基金刚石复合材料,该材料具有高致密度、高耐磨性和强韧性等优点。

3、本发明的第三个目的是在于提供一种电子束增材制造工艺制备的镍铜基金刚石复合材料的应用。本发明方法全程在常压下进行,不涉及机械球磨和细粉转移等危险操作,适合应用于工业化生产。制备的镍铜基金刚石经工艺优化后,实现了强韧性和耐磨性的同步提高,可用于钻具、磨削刀具、工模具等具有复杂构型的金刚石工具的近净成形。

4、为了实现上述技术目的,本发明提供了一种镍铜基金刚石复合材料的制备方法,该方法是将镍铜基粘结相粉末和金刚石粉末混合后通过粉床铺粉式电子束增材制造工艺成形,即得。

5、作为一种优选的方案,所述电子束增材制造工艺包括:预热、铺粉、预烧结和成形处理。

6、在本发明的技术方案中,由于镍铜基粘结相对电子束有较高的吸收率,且电子束增材制造可以实现基板预热和粉末床预烧结步骤,减少金刚石复合材料出现开裂现象,再加上电子束增材制造相对于激光增材制造工艺具有更高的真空环境和快速打印的特点,一方面可以有效避免复合材料被引入污染,另一方面还能在一定程度上避免金刚石的石墨化,从而得到致密的镍铜基金刚石复合材料。此外,与常规加压烧结的工艺相比,本发明采用电子束增材制造工艺不仅可以减少模具引入的污染,还可以实现复杂构型的金刚石复合材料的近净成形,大大简化了工艺流程。

7、作为一种优选的方案,所述预热过程中所用基板温度为500~600℃。本发明所采用的电子束增材制造工艺相比于其他技术,其基板预热温度范围宽且温度较高,可以在一定程度上减少复合材料的凝固速度过快引起的开裂。当基板预热温度过高时,镍铜合金粉末板结严重,在刮刀铺粉过程中,板结的金属粉末会影响刮刀均匀铺粉,导致粉末无法均匀铺送至基板表面。而当基板预热温度过低时,镍铜合金冷却速度过快会导致复合材料中出现裂纹,降低成形性,且会在打印过程中出现严重的吹粉现象,干扰粉床的稳定性,甚至糊住视窗,产生安全隐患。

8、作为一种优选的方案,所述预烧结的条件为:电流为18~25ma,时间为4~6s。当预烧结电流过低或时间过短时,在实际成形过程中,将无法维持基板预热温度持续保持在上述合适范围,会增大后续成形中样品出现开裂和吹粉的风险。当预烧结电流过高或时间过长时,会导致粉末出现大面积板结现象,影响选区熔化和后续铺粉,制约复合材料的成形性。

9、作为一种优选的方案,所述成形处理采用电子束,其中电子束电流为1~19ma,且电子束电流数值与电子束扫描速度数值比值为1.6~4.7。本发明采用的电子束增材制造工艺具有电子束电流、扫描速度灵活可调的特点,赋予了镍铜基金刚石复合材料较大的成形窗口。发明人发现当电流超过1~19ma范围时,电子束束流会出现明显的不稳定现象,不利于工艺的稳定性。而当电子束电流数值与扫描速度数值的比值大于4.7时,电子束输入给粉末床的能量密度过高,镍铜基金刚石复合材料样品出现明显的过熔现象,金刚石烧损严重,复合材料表面有较大的宏观缺陷。而当电子束电流数值与扫描速度数值的比值小于1.6时,电子束输入的能量密度过低,复合材料样品出现明显的欠熔现象,金属粘结相与金刚石无法实现紧密结合,甚至不具备成形性。

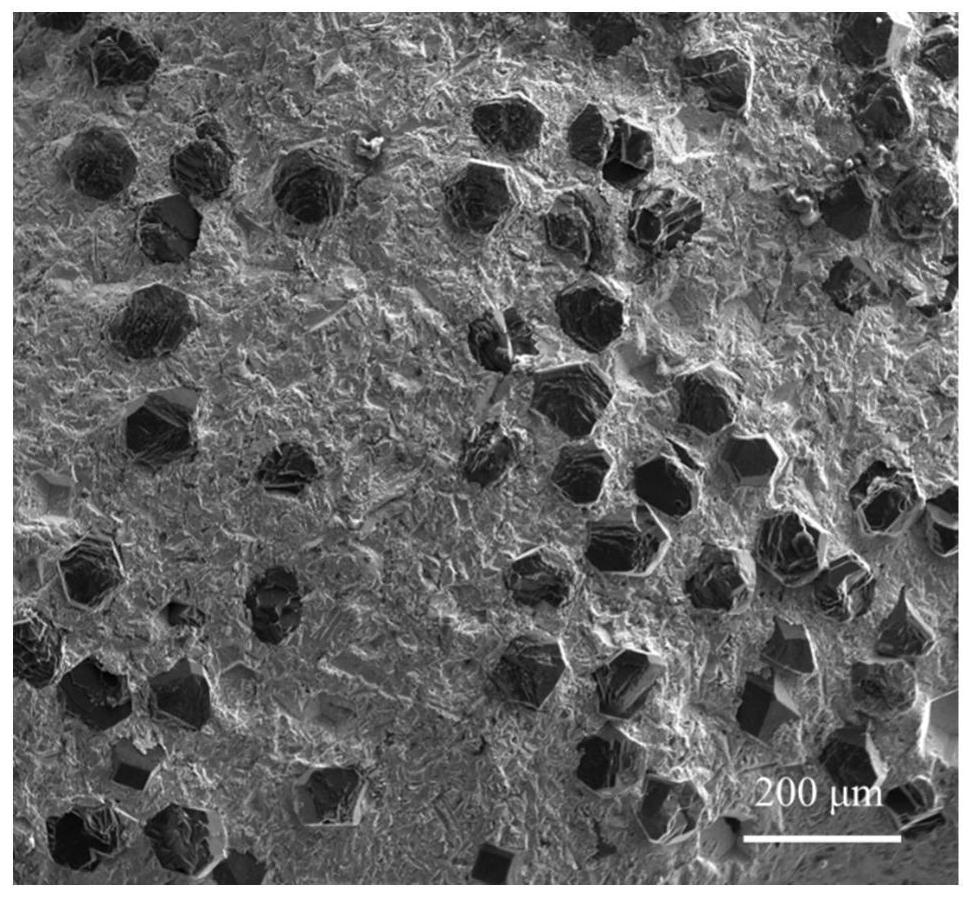

10、进一步优选,所述镍铜基金刚石复合材料制备工艺采用的电子束电流数值与扫描速度数值比值控制在2.1~3.7之间时,复合材料具有较好的成形性和性能。当电子束电流数值与扫描速度数值的比值提高到2.1时,镍铜基粘结相熔化和流动较为充分,并与金刚石结合良好,成形后的复合材料具有表面较平整的宏观结构,以及较均匀的微观组织。但当电子束电流数值与扫描速度数值的比值继续提高至3.7以上时,复合材料微观组织的扫描电镜表征中发现金刚石出现石墨化和热烧损现象。发明人在研究过程中发现,当控制电子束电流数值与扫描速度数值的比值在3.7以下时,能有效抑制金刚石的石墨化现象。

11、更进一步地优选,当调控电子束电流数值与扫描速度数值的比值在2.4~3之间时,复合材料获得了较优的强韧性和耐磨性综合性能。这是由于电子束能量输入足以充分熔化金属粘结相,界面结合良好,且能有效抑制金刚石石墨化和热损伤,尽量减少缺陷的产生。

12、作为一种优选的方案,所述电子束扫描方向与基板的长边或短边平行(基板为120mm×120mm的正方形),较上一层扫描方向旋转90°。发明人发现电子束的扫描方向和角度对于金刚石复合材料的表面形貌也具有一定的影响。如当采用电子束扫描方向平行基板对角线方向时,虽然也能实现金刚石复合材料的宏观成形,但是由于每次扫描路径的长度均与上一次不同,易导致能量集中在复合材料的短边(特别是尖角)处,从而导致严重的金刚石石墨化和热损伤现象,且能量集中引发了镍铜合金的少量蒸发,从而形成明显的波浪状条纹的表面结构。

13、作为一种优选的方案,所述金刚石粉末的含量为镍铜基粘结相粉末和金刚石粉末混合粉末的(10~20)vol.%。当金刚石体积分数提高至所述范围内时,复合材料的强韧性和耐磨性综合性能较好。

14、作为一种优选的方案,所述镍铜基粘结相粉末采用气雾化法制备,粒径为53~150μm。通过气雾化法能快速制备大批量的球形粉,而选用较粗粒径的雾化粉,有助于进一步提高粉末的流动性,以确保铺粉过程中的均匀性,且提高安全性。

15、作为一种优选的方案,所述镍铜基粘结相粉末按质量百分比计,由以下组分组成:cu 27~28%,si 3~4%,mn 0.5~1.5%,b 1.5~2.0%,cu/(ni+cu)为29~30%,余量为ni。相比于传统的铜基粘结相而言,ni的引入提高了粘结相对金刚石的润湿性,并提高了基体合金的硬度和耐蚀性。si、mn、b合金元素的添加降低了粘结相的熔点,以防止高熔点粘结相在制备过程中所需引入的高能量输入引起金刚石的严重石墨化或烧损。si、b合金元素的添加还有助于进一步提高基体合金的硬度和耐磨性,以满足金刚石工具在服役过程中对粘结相硬度和耐磨性的要求。b元素的质量分数控制在1.5~2.0%,即可进一步提高粘结相的耐蚀性,又可满足粘结相具备一定韧性的需求。在本发明所选用的镍铜基粘结相粉末成分配比下,实现了复合材料的低熔点、高耐蚀、高硬度、高耐磨,仅采用低能量密度的电子束能量输入时便能充分熔化实现复合材料的致密化,有效抑制了加大电子束能量密度所致的金刚石石墨化和热损伤。

16、作为一种优选的方案,所述金刚石粉末的粒径为75~90μm。若金刚石粒径过大,复合材料中的金刚石与金属粘结相间的结合面积较小,界面结合力弱,金刚石易脱落,复合材料强韧性较低。但较小的金刚石粒径抑制了复合材料对对磨材料的去除效率,造成复合材料耐磨性较差。在此粒径范围内有利于提高金刚石复合材料的强韧性和耐磨性综合性能。

17、作为一种优选的方案,所述金刚石粉末表面包覆有厚度为100~200nm的钨镀层。任何能够均匀致密且厚度达到所需范围要求内的涂层制备工艺均能适用于本发明金刚石粉末表面钨镀层的制备,包括但不限于物理气相沉积、化学气相沉积、化学镀等。发明人发现,裸金刚石和镍铜粘结相不易混合均匀,且在电子束辐照下,金刚石飞溅严重,这主要是由于金刚石和镍铜粘结相密度差异过大所致。作为密度最高的金属,钨能快速实现金刚石的增重,以提高金属粉末与金刚石粉末在混粉、铺粉中的均匀性,并抑制熔池熔化过程中金刚石的飞溅和上浮现象,实现金刚石在复合材料中的较均匀分布。

18、相比于应用广泛的金刚石表面化学镀镍工艺,较薄的钨镀层便可实现较厚的镍镀层的增重效果,从而降低对粘结相基体的稀释率。此外,除了激光诱导金刚石石墨化之外,镍等过渡族金属元素的催化也是诱导金刚石石墨化的重要原因。而本发明采用的钨镀层包覆法能有效抑制金刚石的石墨化和烧损现象,有助于提高复合材料的强韧性和耐磨性,且钨镀层的引入能提高磨削工具的材料去除效率并延长使用寿命,并有潜力能将这种优异的性能应用于钻具和切削刀具领域中。

19、本发明采用的金刚石表面钨镀层厚度为100~200nm。若钨镀层厚度太薄,即钨镀层增重太低,无法有效抑制金刚石在混粉中的偏析和在电子束辐照下的飞溅,亦无法保证钨镀层对金刚石的完全包裹和保护,增大了金刚石局部石墨化的风险。若钨镀层厚度太厚,则会导致钨镀层与金刚石、金属粘结相之间出现明显的结合间隙,进一步造成镍铜基金刚石复合材料开裂和界面剥离现象。

20、本发明还提供了一种镍铜基金刚石复合材料,由上述制备方法得到。该材料具有高致密度、高耐磨性和强韧性等优点,同时,该材料的构型可以受电子束增材制造工艺的精密控制。

21、本发明还提供了一种由电子束增材制造工艺制备的镍铜基金刚石复合材料的应用,将其应用于钻具、磨削刀具或工模具的近净成形,能实现金刚石工具的结构-功能一体化成形,减少了复杂构件工业化生产的后续加工成本和时间。

22、相对现有技术,本发明技术方案带来的有益技术效果如下:

23、1)本发明采用电子束增材制造工艺制备镍铜基金刚石复合材料,为金属基金刚石复合材料领域引入了一种新型的制备方法。增材制造工艺能实现复杂结构的近净成形和结构-功能一体化制备,而以电子束作为能量源能实现金刚石脆性材料的稳定成形,电子束增材制造工艺制备的镍铜基金刚石复合材料具有较宽的工艺窗口和较好的宏观成形性。尤其是电子束增材制造的基板可在较高温度下预热,在一定程度上减少了复合材料凝固速度过快而引起的开裂现象,通过进一步优化工艺可以实现金刚石复合材料的致密化,有效抑制金刚石的石墨化,得到综合性能优异的镍铜基金刚石复合材料。

24、2)本发明采用镍铜合金作为金刚石复合材料的粘结相基体,提高了对金刚石的润湿性。在镍铜合金粘结相中掺杂si、mn、b合金元素,通过增强固溶强化、细晶强化和第二相强化效应,提高了粘结相的硬度和耐磨性,降低了镍铜合金的熔点,提高了流动性,有助于提高复合材料的成形性和力学性能。

25、3)本发明选用的制备方法全程在常压下进行,且不涉及细粉转移、机械球磨法等危险性步骤,适合应用于工业化生产。

26、4)本发明制备的镍铜基金刚石复合材料作为钻具、磨削刀具、工模具等金刚石工具应用时,能实现特定复杂构型工具的近净成形和快速制造,提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!