成膜设备、控制设备以及成膜方法与流程

本发明涉及用于在包括印刷电路板和膜基板的基板的表面上形成膜的成膜设备、以及用于该成膜设备的控制设备和成膜方法。

背景技术:

1、在包括印刷电路板和膜基板的基板上实现电子组件的实现步骤中,形成用作连接到电子组件的布线的基底的粘合层和用于通过电镀形成布线的籽晶(seed)层。各个层是通过例如电镀或溅射形成的。

2、现有技术文献

3、专利文献

4、专利文献1:日本特开平7-310180

5、专利文献2:日本特开平2-050959

技术实现思路

1、发明要解决的问题

2、例如,专利文献1公开了一种用于为了在短时间内形成具有优异粘合性的薄膜而在低压稀有气体环境下形成薄膜的方法,该方法包括:气体排气/置换步骤,用于通过抽真空(vacuum drawing)排气真空腔室中的气体,然后将稀有气体引入真空腔室中;以及成膜步骤,用于在稀有气体环境下在被粘物上形成薄膜形成用物质。描述了一种薄膜形成方法,其中在进行气体排气/置换步骤至少两次或多于两次之后进行成膜步骤。

3、然而,在专利文献1中描述的薄膜形成方法中,由于水(h2o)气体而产生的氢和氧混入粘合膜和基板之间的界面中以及粘合膜中,并且无法获得粘合膜和基板之间的充分粘合性。

4、在专利文献2中,为了形成纯稀土金属薄膜,描述了一种稀土金属薄膜形成设备,其中在磁控管型溅射设备的真空腔室分别安装了装备有稀土金属的主靶材的主阴极、由在与稀土金属的主靶材相对的位置处的基板保持件保持的基板、在基板保持件的侧位置处以面向腔室的内壁的方式装备有活性金属辅助靶材的辅助阴极,并且在真空腔室壁上装备有惰性气体引入管。

5、然而,在专利文献2中描述的成膜设备中,附着有活性金属辅助靶材的辅助阴极在基板和基板保持件的侧位置处面向腔室的内壁侧,使得辅助阴极不足以作为用于捕获除腔室的内壁侧以外的空间中的残留氧和氮等的吸气剂。

6、本发明的目的是提供一种可以在不降低生产率的情况下提高基板和粘合膜之间的粘合性的成膜设备、该成膜设备的控制设备以及成膜方法。

7、用于解决问题的方案

8、本发明的一个示例方面,一种成膜设备,包括:工艺腔室;以及处理单元,其设置在所述工艺腔室中,用于在基板上形成粘合膜,其中,所述工艺腔室的内壁的表面由对残留在所述工艺腔室中的气体或水(h2o)具有大的吸气效应的物质所形成。

9、本发明的另一示例方面,一种控制设备,用于控制成膜设备,所述成膜设备包括:工艺腔室;处理单元,其设置在所述工艺腔室中,被配置成在基板上形成粘合膜;排气单元,其能够对所述工艺腔室进行真空排气;以及气体引入单元,用于将用于形成所述粘合膜的气体引入所述工艺腔室中,其中,所述控制设备还包括存储单元,所述存储单元用于存储控制程序,以及其中,所述控制程序包括:第一步骤,用于在所述工艺腔室中形成对残留在所述工艺腔室中的气体或水(h2o)具有大的吸气效应的物质;第二步骤,用于在所述第一步骤之后对所述工艺腔室进行排气并持续预定时间段;第三步骤,用于在所述第二步骤之后在所述工艺腔室中形成对残留在所述工艺腔室中的气体或水(h2o)具有大的吸气效应的物质;第四步骤,用于在所述第三步骤之后对所述工艺腔室进行排气并持续预定时间段;以及粘合膜形成步骤,用于在所述第四步骤之后在所述工艺腔室中所设置的基板上形成粘合膜,其中,所述排气单元和所述气体引入单元被控制成使得在p1是所述第一步骤或所述第三步骤的时间、并且p是所述第一步骤和所述第二步骤的总时间或者所述第三步骤和所述第四步骤的总时间的情况下,占空比d=p1/p变为等于或大于34%且小于或等于66%。

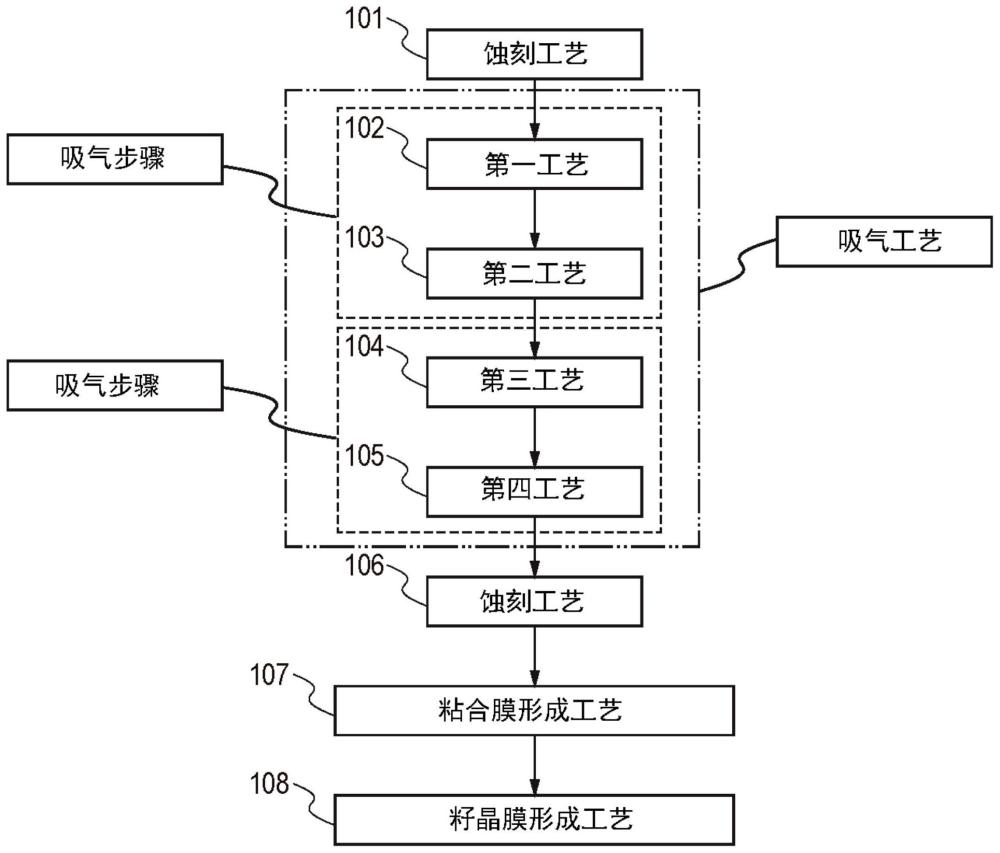

10、本发明的另一示例方面,一种成膜方法,包括:第一步骤,用于在工艺腔室中形成对残留在所述工艺腔室中的气体或水(h2o)具有大的吸气效应的物质;第二步骤,用于在所述第一步骤之后对所述工艺腔室进行排气并持续预定时间段;第三步骤,用于在所述第二步骤之后在所述工艺腔室中形成对残留在所述工艺腔室中的气体或水(h2o)具有大的吸气效应的物质;第四步骤,用于在所述第三步骤之后对所述工艺腔室进行排气并持续预定时间段;以及粘合膜形成步骤,用于在所述第四步骤之后在所述工艺腔室中所设置的基板上形成粘合膜。

11、发明的效果

12、通过根据本发明的成膜设备、成膜设备的控制设备和成膜方法,可以在不降低生产率的情况下提高基板和粘合膜之间的粘合性。

13、通过以下参考附图的说明,本发明的其他特征和优点将变得明显。在附图中,相同或相似的配置被赋予相同的附图标记。

技术特征:

1.一种成膜设备,包括:

2.根据权利要求1所述的成膜设备,还包括:

3.根据权利要求1或2所述的成膜设备,还包括:

4.一种控制设备,用于控制成膜设备,所述成膜设备包括:

5.根据权利要求4所述的控制设备,其中,引入所述工艺腔室中的气体是通过使用所述气体引入单元在所述第一步骤或所述第三步骤开始的同时开始被引入所述工艺腔室中,并且在所述第一步骤或所述第三步骤结束的同时停止被引入所述工艺腔室中。

6.根据权利要求4或5所述的控制设备,其中,所述工艺腔室中的排气是通过使用所述排气单元在所述第一步骤开始的同时开始的。

7.根据权利要求4或5所述的控制设备,其中,供给到所述工艺腔室的电力是通过使用电源单元,在所述第一步骤或所述第三步骤开始的同时开始被供给到所述工艺腔室中,并且在所述第一步骤或所述第三步骤结束的同时停止被供给到所述工艺腔室中。

8.根据权利要求4所述的控制设备,其中,所述排气单元和所述气体引入单元被控制成使得在占空比d=p1/p等于或大于34%且小于或等于66%的范围内,所述第三步骤和所述第四步骤的占空比d=p1/p小于所述第一步骤和所述第二步骤的占空比d=p1/p。

9.一种成膜方法,包括:

10.根据权利要求9所述的成膜方法,其中,在p1为所述第一步骤或所述第三步骤的时间、并且p为所述第一步骤和所述第二步骤的总时间或者所述第三步骤和所述第四步骤的总时间的情况下,占空比d=p1/p等于或大于34%且小于或等于66%。

11.根据权利要求9或10所述的成膜方法,还包括籽晶膜形成步骤,所述籽晶膜形成步骤用于在所述粘合膜形成步骤之后在所述粘合膜上形成籽晶膜。

12.根据权利要求9或10所述的成膜方法,还包括蚀刻步骤,所述蚀刻步骤用于在所述第一步骤之前对所述基板的表面进行蚀刻。

13.根据权利要求9或10所述的成膜方法,还包括蚀刻步骤,所述蚀刻步骤用于在所述第四步骤之后对所述基板的表面进行蚀刻。

14.根据权利要求9或10所述的成膜方法,其中,所述基板是si基板、或者固定到由玻璃或树脂制成的矩形构件或支撑件的树脂膜。

15.根据权利要求9或10所述的成膜方法,其中,所述粘合膜是ti膜、tin膜、ta膜、tan膜、ni膜、cr膜、nicr合金膜、ta合金膜和cu合金膜其中之一。

16.根据权利要求11所述的成膜方法,其中,所述籽晶膜是cu膜、cual合金膜和cuw合金膜其中之一。

17.根据权利要求11所述的成膜方法,其中,所述第一步骤和所述第三步骤使得用于保持离子枪、形成所述粘合膜所使用的靶材和形成所述籽晶膜所使用的靶材的保持单元旋转使得所述离子枪指向不面向所述基板的侧,并且所述第一步骤和所述第三步骤通过对在所述工艺腔室的内壁表面上所形成的对气体或水(h2o)具有大的吸气效应的物质进行蚀刻,在所述工艺腔室中形成对残留在所述工艺腔室中的气体或水(h2o)具有大的吸气效应的物质。

18.根据权利要求17所述的成膜方法,其中,所述第一步骤和所述第三步骤使所述保持单元旋转使得形成所述粘合膜所使用的靶材指向不面向所述基板的侧,并且在所述工艺腔室的内壁表面上形成所述粘合膜。

19.根据权利要求17或18所述的成膜方法,其中,还包括蚀刻步骤,所述蚀刻步骤用于在所述第一步骤之前或者在所述第四步骤之后对所述基板的表面进行蚀刻,所述蚀刻步骤使所述保持单元旋转使得所述离子枪指向面向所述基板的侧,并且对所述基板的表面进行蚀刻。

20.根据权利要求17或18所述的成膜方法,其中,所述粘合膜形成步骤使所述保持单元旋转使得形成所述粘合膜所使用的靶材指向面向所述基板的侧,并且在所述基板上形成所述粘合膜。

21.根据权利要求17或18所述的成膜方法,其中,所述籽晶膜形成步骤使所述保持单元旋转使得形成所述籽晶膜所使用的靶材指向面向所述基板的侧,并且在所述粘合膜上形成所述籽晶膜。

22.根据权利要求9或10所述的成膜方法,其中,引入所述工艺腔室中的气体是在所述第一步骤或所述第三步骤开始的同时开始被引入所述工艺腔室中,并且是在所述第一步骤或所述第三步骤结束的同时停止被引入所述工艺腔室中。

23.根据权利要求9或10所述的成膜方法,其中,所述工艺腔室中的排气是在所述第一步骤开始的同时开始的。

24.根据权利要求9或10所述的成膜方法,其中,供给到所述工艺腔室的电力是在所述第一步骤或所述第三步骤开始的同时开始被供给到所述工艺腔室中,并且是在所述第一步骤或所述第三步骤结束的同时停止被供给到所述工艺腔室中。

25.根据权利要求10所述的成膜方法,其中,在占空比d=p1/p等于或大于34%且小于或等于66%的范围内,所述第三步骤和所述第四步骤的占空比d=p1/p小于所述第一步骤和所述第二步骤的占空比d=p1/p。

技术总结

本发明涉及成膜设备、控制设备以及成膜方法。根据本发明的成膜设备具有工艺腔室和设置在工艺腔室中并且形成粘合膜的处理单元。工艺腔室的内壁表面由对残留在工艺腔室中的气体或水(H<subgt;2</subgt;O)具有大的吸气效应的物质形成。

技术研发人员:药师神弘士,坂本怜士,芝本雅弘

受保护的技术使用者:佳能安内华股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!