一种多辐条斜支撑锥底热处理防变形工装及其使用方法与流程

本发明属于火箭锥底加工领域,尤其是涉及一种多辐条斜支撑锥底热处理防变形工装及其使用方法。

背景技术:

1、锥底圆环设计为2219铝合金,锥角为90°,厚度20mm,大端直径ф5000mm,小端直径约ф2000mm,母线长约2100mm。锥底圆环采用平板整体旋压而成,小端留有尾顶力施加衔接区,整底需要进行铝合金热处理强化。

2、锥底整体加工需要进行拼焊+旋压+热处理+机加工主要工序,锥底圆环大口端尺寸轮廓最大达5米,在进行固溶处理过程中,需要将锥底整体加热至近540℃,受到产品结构和热膨胀系数的影响,加热过程中出现热膨胀和不同尺寸变化,同时需要在25℃的水介质下进行极短时间内快速冷却淬火,便于后续时效过程中的弥散强化相析出。受到加热和冷却带来的温度梯度变化,加剧了箱底尺寸变化,严重制约后续机加工,难以满足产品加工需求。

3、5m级超长大型锥底热处理变形探究较少,尺寸效应体现较为明显。为了控制变形,实现形位尺寸和性能双向提升,目前通常采用增加原材料厚度、淬后校旋及工装研制等途径解决。

4、在增加原材料厚度中,存在大大增加了原材料成本和整体制造加工链条成本的问题;在淬后校旋中,存在对旋压轨迹和温度控制较为严格,极易导致产品开裂或者性能不足的问题;在防变形工装研制中,存在需要综合考虑变形和热处理力学性能两个因素的问题。

技术实现思路

1、有鉴于此,本发明旨在提出一种多辐条斜支撑锥底热处理防变形工装及其使用方法,以针对大型铝合金锥底热处理过程中大端无约束、变形严重等系列问题,控制热处理前产品与防变形工装装配间隙,建立变形控制工艺参数,改善5m级锥底变形,实现5m级锥底热处理变形精度控制。

2、为达到上述目的,本发明的技术方案是这样实现的:

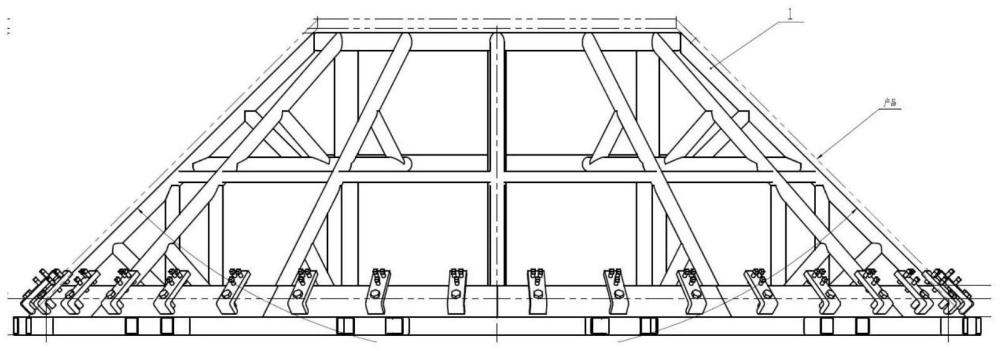

3、第一方面,本发明提供一种多辐条斜支撑锥底热处理防变形工装,包括支撑组件和若干压板,所述支撑组件包括若干根斜支撑和若干环带,若干环带沿同一轴心从上至下依次等距设置,组成圆台形架结构,若干根所述斜支撑沿着圆台形架结构周向均匀设置,圆台形架结构底部的环带周向均匀安装若干压板。

4、进一步的,每个所述压板均包括l形板、螺栓和尖头螺钉,所述l形板通过螺栓啊那装置圆台形架结构底部的环带一侧,所述l形板通过尖头螺钉与锥底产品板料连接。

5、进一步的,所述斜支撑的数量为12根。

6、进一步的,所述斜支撑的材质为不锈钢圆形管。

7、进一步的,所述圆台形架结构的环带内径从上至下依次变大。

8、进一步的,所述环带的数量为3个,所述环带均为方形管。

9、进一步的,若干所述压板以10°为分布,均排36处。

10、进一步的,每根环带周向等距开设φ8mm排气孔,排气孔间距为500mm。

11、另一方面,基于同一方面构思,本发明提出一种多辐条斜支撑锥底热处理防变形工装使用方法,包括以下步骤:

12、s1、淬火前装配多辐条斜支撑锥底热处理防变形工装;

13、s2、对锥底产品固溶处理;

14、在步骤s1中,淬火前装配多辐条斜支撑锥底热处理防变形工装,包括:

15、s11、将旋压后锥底产品进行端面去除,大端直径尺寸不大于φ5000mm;

16、s12、将锥底产品和多辐条斜支撑锥底热处理防变形工装整体吊装至喷淋淬火炉入炉辊棒中;

17、s13、通过辊棒间距进入多辐条斜支撑锥底热处理防变形工装内侧,观察并测量斜支撑与产品贴合间隙,间隙范围在3mm以内;

18、s14、利用l形板将锥底产品的板料固定在多辐条斜支撑锥底热处理防变形工装,将螺栓和尖头螺钉进行固定,将螺栓和尖头螺钉进行紧固,均布受力,将36处随弧板按照对角排布逐步压紧。

19、进一步的,在步骤s2中,对锥底产品固溶处理,包括:

20、s21、设置喷淋系统,喷淋系统包括上喷和下喷,上喷呈现中心对称,下喷呈现对角对称,喷淋单位截面积流速按照50-60m3/h设置:

21、s22、锥底产品及多辐条斜支撑锥底热处理防变形工装随辊棒进行摆动,摆动幅度在1个辊棒间距,辊棒间距为680mm;

22、s23、上下喷流量采用差异化设计,大端单位截面积流速较中心区域大5-10m3/h;

23、s24、上喷为锥底产品上端范围,上喷管阻大于下喷管阻,上喷单位截面积流速较小喷大3-5m3/h。

24、相对于现有技术,本发明所述的一种多辐条斜支撑锥底热处理防变形工装及其使用方法具有以下优势:

25、本发明所述的一种多辐条斜支撑锥底热处理防变形工装及其使用方法,形成了大型锥底工装设计方法,明确锥底热处理变形设计要素;建立了超大尺寸锥底热处理变形控制方法,形成产品圆度控制。

技术特征:

1.一种多辐条斜支撑锥底热处理防变形工装,其特征在于:包括支撑组件和若干压板,所述支撑组件包括若干根斜支撑(1)和若干环带,若干环带沿同一轴心从上至下依次等距设置,组成圆台形架结构,若干根所述斜支撑(1)沿着圆台形架结构周向均匀设置,圆台形架结构底部的环带周向均匀安装若干压板。

2.根据权利要求1所述的一种多辐条斜支撑锥底热处理防变形工装,其特征在于:每个所述压板均包括l形板(2)、螺栓(3)和尖头螺钉(4),所述l形板(2)通过螺栓(3)啊那装置圆台形架结构底部的环带一侧,所述l形板(2)通过尖头螺钉(4)与锥底产品板料连接。

3.根据权利要求1所述的一种多辐条斜支撑锥底热处理防变形工装,其特征在于:所述斜支撑(1)的数量为12根。

4.根据权利要求1所述的一种多辐条斜支撑锥底热处理防变形工装,其特征在于:所述斜支撑(1)的材质为不锈钢圆形管。

5.根据权利要求1所述的一种多辐条斜支撑锥底热处理防变形工装,其特征在于:所述圆台形架结构的环带内径从上至下依次变大。

6.根据权利要求1所述的一种多辐条斜支撑锥底热处理防变形工装,其特征在于:所述环带的数量为3个,所述环带均为方形管。

7.根据权利要求1所述的一种多辐条斜支撑锥底热处理防变形工装,其特征在于:若干所述压板以10°为分布,均排36处。

8.根据权利要求1所述的一种多辐条斜支撑锥底热处理防变形工装,其特征在于:每根环带周向等距开设φ8mm排气孔,排气孔间距为500mm。

9.应用于权利要求1-8任一所述的一种多辐条斜支撑锥底热处理防变形工装的使用方法,其特征在于:包括以下步骤:

10.根据权利要求9所述的一种多辐条斜支撑锥底热处理防变形工装的使用方法,在步骤s2中,对锥底产品固溶处理,包括:

技术总结

本发明提供了一种多辐条斜支撑锥底热处理防变形工装及其使用方法,包括支撑组件和若干压板,所述支撑组件包括若干根斜支撑和若干环带,若干环带沿同一轴心从上至下依次等距设置,组成圆台形架结构,若干根所述斜支撑沿着圆台形架结构周向均匀设置,圆台形架结构底部的环带周向均匀安装若干压板。本发明有益效果:形成了大型锥底工装设计方法,明确锥底热处理变形设计要素;建立了超大尺寸锥底热处理变形控制方法,形成产品圆度控制。

技术研发人员:胡德友,白景彬,钱伟,杜岩峰,李继光,焦娇,殷伟,张杰,房浩弟,王崇阳,海明洋,韩晋,陈乐乐,胡顺玺,王朔,窦鹏程,刘英杰,李智,王振奎,孟旭,李学良,王为

受保护的技术使用者:天津航天长征火箭制造有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!