喷砂机的制作方法

本技术涉及喷砂机领域,尤其是涉及一种喷砂机。

背景技术:

1、喷砂机是一种用于对压铸件、锻造件等工件进行表面处理的设备,广泛应用于金属加工、建筑装饰、汽车维修等领域。通过利用压缩空气,将砂料喷射向工件的表面,从而对工件的表面进行处理,从而改善工件的机械性能。

2、目前,传统的喷砂机通常会包括箱体,箱体上设置用于对箱体中的工件进行喷砂的喷砂装置,并且在箱体的出料端通常会设置除尘装置,一般除尘装置采用布袋除尘器,除尘装置通常用来清理箱体内经过喷砂后产生的粉尘,并且还能够对经过喷砂处理后的工件表面的粉尘进行一定程度的清理。

3、但是,对于一些表面具备沟槽的工件,仅通过除尘装置对这些工件进行清理时,工件上的沟槽内经常会残留有粉尘,使得工件上的粉尘被清理的不够干净,从而需要通过人工逐个将工件上的沟槽内的粉尘倾倒出工件中,然后才能将工件输送至下一道工序中,这样就导致工件整体喷砂处理的效率较低。

技术实现思路

1、为了能够提高工件喷砂处理的效率,本技术提供一种喷砂机。

2、本技术提供一种喷砂机,采用如下技术方案:

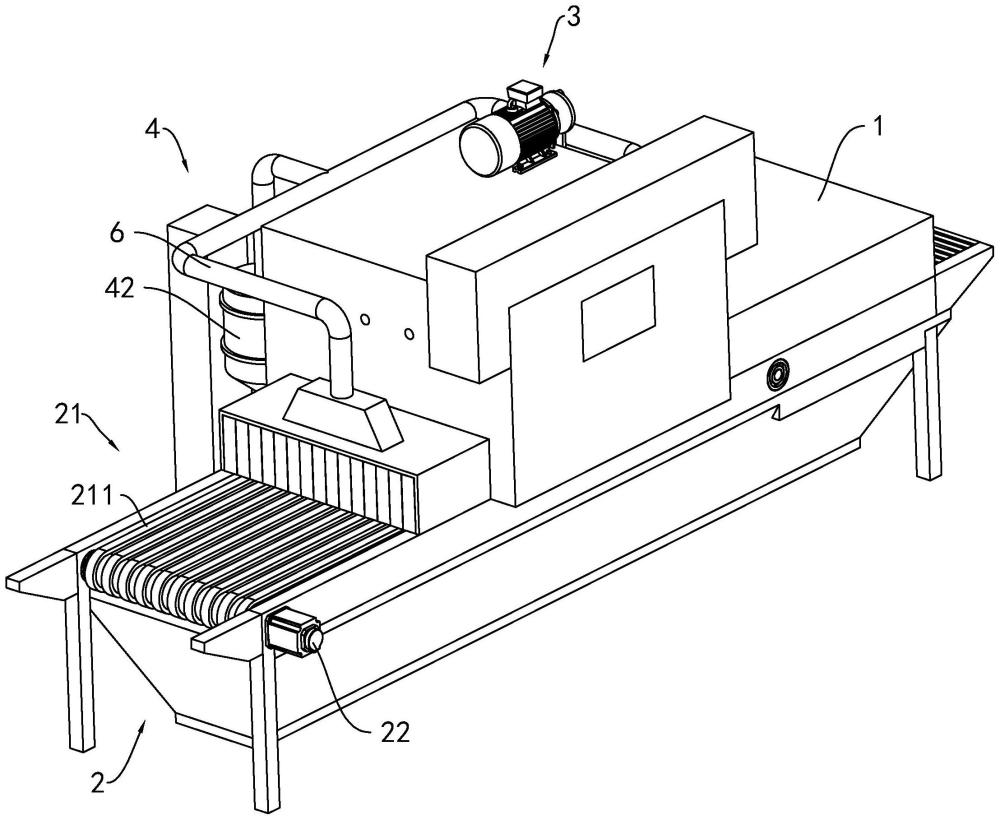

3、一种喷砂机,包括箱体,所述箱体的一端设有进料口,另一端设有出料口,所述箱体上设有送料装置和喷砂装置,所述喷砂装置位于送料装置的上方,所述送料装置用于输送工件,所述喷砂装置用于向送料装置中的工件进行喷砂,所述箱体上位于出料口处还设有清理装置,所述清理装置用于倾倒工件并清除工件上残留的粉尘。

4、通过采用上述技术方案,通过将工件从进料口输送至送料装置中,通过送料装置将工件输送至喷砂装置处,通过喷砂装置对工件表面进行喷砂处理。工件经过喷砂处理后,再由送料装置运送至清理装置处,通过清理装置带动工件进行翻转,从而将工件上的沟槽中的粉尘倾倒出工件,从而便于将工件上的粉尘清理干净,以便于输送至下一道工序进行加工,从而提高了工件喷砂处理的效率。

5、在一个具体的可实施方案中,所述清理装置包括传送机构、检测机构、压紧机构和翻转机构,所述传送机构包括传送架和传送组件,所述传送架安装在箱体内靠近出料口处,所述传送组件安装在传送架上,所述检测机构和压紧机构均安装在传送架上,所述检测机构用于检测传送架上的工件,所述压紧机构用于对传送架上的工件压紧,所述翻转机构安装在箱体上,所述翻转机构与压紧机构相连,且所述翻转机构还与传送架相连。

6、通过采用上述技术方案,当经过喷砂处理后的工件被输送至清理装置处时,通过传送机构承接由送料装置输送而来的工件,并通过检测机构对传送架上的工件进行检测,当检测机构检测到传送架上放满工件后,通过压紧机构将传送架上的工件进行压紧,然后通过翻转机构驱动传送架翻转,从而带动传送架上的工件翻转,从而以便于工件沟槽中的粉尘能够被倾倒出工件,从而便于将工件上的粉尘清理干净。

7、在一个具体的可实施方案中,所述检测机构包括第一检测件、第二检测件、检测气缸和限位板,所述第一检测件安装在传送架上远离出料口处,所述第二检测件安装在传送架上靠近出料口处,所述第一检测件和第二检测件均用于检测工件,所述检测气缸安装在传送架上,所述限位板安装在检测气缸的活塞杆上,所述限位板用于阻挡传送架上的工件。

8、通过采用上述技术方案,当传送架开始承接物料时,工件被第二检测件检测到工件时,第一检测件开始工作,并且检测气缸也开始工作,检测气缸驱动限位板向上移动,从而阻挡工件继续移动,当第一检测件也同样检测到工件时,传送机构停止工作,然后压紧机构对传送架上的工件进行压紧,以便于通过翻转机构驱动传送架转动。

9、在一个具体的可实施方案中,所述压紧机构包括压紧篮和压紧气缸,所述压紧篮为镂空设计,所述压紧篮安装在传送架上,且所述压紧篮用于压紧传送架上的工件,所述压紧气缸安装在传送架上,且所述压紧气缸的活塞杆与压紧篮相连,所述压紧篮与翻转机构相连。

10、通过采用上述技术方案,当需要对传送架上的工件进行压紧时,通过压紧气缸驱动其活塞杆缩回,从而带动压紧篮下降,使得压紧篮罩住传送架上的工件,并压紧工件,以便于保持工件定位在传送架上,从而减少在传送架翻转时,出现工件掉落的情况。

11、在一个具体的可实施方案中,所述翻转机构包括旋转组件、振动组件和支撑组件,所述旋转组件包括旋转电机和旋转轴,所述旋转轴安装在箱体中,且所述旋转轴与传送架相连,且所述旋转轴驱动传送架转动,所述旋转电机安装在箱体的侧壁上,且所述旋转电机与旋转轴相连,所述振动组件和支撑组件均安装在箱体上,且所述振动组件与传送架相连,所述支撑组件与压紧篮相连。

12、通过采用上述技术方案,当需要对工件进行翻转时,通过旋转电机驱动旋转轴转动,从而带动传送架转动,从而带动传送架上的工件翻转,从而倾倒出工件的沟槽中的粉尘。并且在传送架翻转的过程中,通过振动组件驱动传送架产生振动,从而便于将粉尘震出工件,从而实现更好的清理。当工件完成清理后,传送架恢复到初始状态,并通过支撑组件对传送架进行支撑,从而减少传送架产生转动,以便于输送工件。

13、在一个具体的可实施方案中,所述振动组件包括控制套、振动杆和振动弹簧,所述传送架还与旋转轴滑动相连,所述控制套安装在箱体的内壁上,且所述旋转轴穿过控制套并与控制套转动相连,所述控制套的侧壁上设有若干控制齿,若干所述控制齿沿控制套端部的圆周方向排布,所述振动杆滑动安装在传送架上,且所述振动杆的轴线与旋转轴的轴线平行,所述振动杆的一端向控制齿的方向延伸,且所述振动杆靠近控制齿的一端用于与控制齿抵触,所述振动杆上还安装有复位件,所述复位件与传送架相连,所述压紧篮靠近传送架的一端设有控制块,所述控制块用于与振动杆远离控制齿的一端抵触,所述振动弹簧安装在箱体上,且所述振动弹簧的一端与箱体相连,另一端与传送架相连。

14、通过采用上述技术方案,当需要传送架进行翻转时,通过驱动压紧篮下压,从而带动控制块向下移动并抵触振动杆,使振动杆向控制套的方向移动。然后通过驱动传送架转动,从而带动振动杆转动,使得振动杆的端部抵触控制套的控制齿,并沿着控制齿的侧壁滑动,从而使振动杆带动传送架沿着旋转轴的轴线滑动并压缩振动弹簧,当振动杆滑过控制齿的顶部时,传送架的振动弹簧的作用下向控制套的方向移动,从而带动振动杆插入相邻的两个控制齿之间,使得振动杆的端部撞击控制套,从而使传送架产生振动,并实现传送架沿着旋转轴的轴线往复滑动,以便于在传送架翻转的过程中,通过振动的方式将工件中的粉尘震出工件中的沟槽,从而实现对工件的清理。

15、在一个具体的可实施方案中,所述支撑组件包括支撑杆、传动杆、传动齿轮和传动齿条,所述箱体的内壁上安装有支柱,所述支柱与旋转轴转动相连,且所述支柱与旋转轴同轴,所述传动杆转动安装在箱体上远离振动组件的一端,所述支撑杆安装在传动杆的侧壁上,且所述支撑杆的轴线与传动杆的轴线垂直,所述支撑杆位于传送架的下方,且所述支撑杆用于对传送架进行支撑,所述传动齿轮同轴安装在传动杆上,所述传动齿条沿支柱的轴线方向滑动安装在支柱内,且所述传动齿条的一端设有导杆,所述旋转轴上开设有驱动槽,且所述导杆穿过支柱的端部并延伸至驱动槽内,且所述传动齿轮与传动齿条啮合,所述支柱内还安装有弹性件,所述弹性件与传动齿条相连,所述驱动槽内安装有推块和推压弹簧,所述推压弹簧的一端与驱动槽的底壁相连,另一端与推块的底壁相连,所述推块用于将导杆向支柱的方向推动,所述压紧篮上还安装有推杆,所述推块用于抵触推块。

16、通过采用上述技术方案,在传送机构传送工件时,支撑杆处于水平状态并位于传送架的下方,从而对传送架进行支撑,从而便于减少传送架上出现不平衡从而导致传送架发生偏转,从而无法输送工件的问题。当需要对传送架进行翻转时,通过将压紧篮下压,从而带动推杆向下移动,从而使推杆将推块压入驱动槽并压缩推压弹簧,使得推块抵触导杆并通过导杆带动传动齿条向远离传送架的方向移动,从而使传动齿条带动传动齿轮转动,从而带动传动杆转动,从而使传动杆带动支撑杆向下转动从而与传送架分离,以便于传送架翻转。

17、在一个具体的可实施方案中,所述送料装置包括送料组件和送料驱动件,所述送料组件安装在箱体上,且所述送料组件用于将工件从进料口向出料口的方向输送,所述送料驱动件安装在箱体上,且所述送料驱动件与送料组件相连。

18、通过采用上述技术方案,通过将工件输送至送料组件上,并通过送料驱动件驱动送料组件运转,从而实现将工件向喷砂装置以及清理装置处输送,以便于实现工件的喷砂处理和对工件上的粉尘进行清理。

19、在一个具体的可实施方案中,所述喷砂装置包括摆动机构和喷嘴,所述摆动机构安装在箱体上,所述喷嘴安装在箱体内,且所述喷嘴与摆动机构相连,所述喷嘴通过管道与外部砂料相连。

20、通过采用上述技术方案,当工件被输送至喷砂装置处时,通过摆动机构驱动喷嘴往复摆动,从而对工件的表面进行喷砂处理,并且通过喷嘴的往复摆动,能够使喷嘴喷射出的砂料能够覆盖工件的表面,从而便于提升喷砂处理的效果。

21、在一个具体的可实施方案中,所述箱体上还安装有除尘装置,且所述除尘装置位于喷砂装置与清理装置之间,所述除尘装置用于对工件表面进行除尘。

22、通过采用上述技术方案,当工件经过喷砂处理后被输送至除尘装置处,通过除尘装置能够初步对工件的表面残留的粉尘进行吸附处理,以便于后续的清理装置能够进一步将工件上的粉尘清理干净,从而便于提高粉尘的处理效果,同时,除尘装置还能够对箱体中产生的粉尘进行清理,从而便于保持箱体内部的洁净。

23、综上所述,本技术包括以下至少一种有益效果:

24、1.本技术通过设置清理装置,方便通过清理装置对经过喷砂处理后的工件进行翻转,从而将工件上的沟槽内的粉尘倒出工件,以便于将工件清理干净,从而便于提高工件喷砂处理的效率。

25、2.本技术通过设置振动组件,方便通过振动组件在传送架翻转的同时带动传送架振动,以便于将工件的沟槽内的粉尘清理干净。

26、3.本技术通过设置压紧机构,方便通过压紧机构将传送架上的工件压紧,以便于保持工件在传送架上的稳定性,从而减少在传送架翻转和振动时工件出现磕碰的情况,从而便于保持工件加工的良品率。

- 还没有人留言评论。精彩留言会获得点赞!