一种轧制钨合金杆坯用中频加热炉及加热方法

本技术涉及金属热处理,特别涉及一种轧制钨合金杆坯用中频加热炉及加热方法。

背景技术:

1、随着光伏领域的快速发展,对硅片的需求量急剧上升,目前多采用碳钢切割丝对硅片进行切割,为满足“双碳”要求,提升硅片利用率,对硅片的厚度和利用率有了更高要求,要求硅片更薄、单支硅锭切割的硅片更多,进而对切割丝提出了丝径更细、强度更高的要求。但由于碳钢丝强度有限(丝径0.035mm时,拉断力为4.0n,切割要求为≥5.0n),切割丝陷阱一般大于等于0.0045mm,更小线径其拉断力无法满足切割要求,严重制约了薄硅片的切割,且由于丝径较粗,硅锭的利用率无法进一步提升。

2、而钨合金丝具有高强度(丝径0.035mm,钨合金丝拉断力≥5.0n)、塑性变形能力好(可加工至0.020-0.030mm)等特点,是作为基本替代碳钢切割丝的理想材料;但对于切割丝,不仅要求高的强度指标,还要确保单丝长度不低于5万米;硅片切割丝的指标对钨合金丝坯料提出了更高要求。

3、目前,钨合金杆坯加工采用旋锤和轧制加工,对于旋锤工艺主要存在如下缺点:(1)旋锤加工钨合金杆坯径向加工剧烈,导致钨合金中强化相弥散颗粒断裂,在钨基体空隙中形成空洞,产生严重应力集中及缺陷,导致后道加工断丝;(2)旋锤单道次和累计加工率小,不利于钨合金杆坯中的纤维化组织结构形成,尤其是钨合金基体中强化相难以纤维化,导致钨合金丝强度低、后续加工困难;(3)旋锻效率低,工作强度大,流程长,加工参数控制困难,严重影响钨合金丝的性能一致性;(4)旋锤模具损耗大,模具更换频繁,加工成本高。轧制加工具有加工速率高、单道次和累计加工率大,纵向变形速率快,钨合金晶粒及强化相细化变形大、纤维化明显,具有较好的塑性和韧性,利于提高钨合金丝强度和降低后道加工断线几率。

4、但对于目前轧制工艺而言,由于其轧制前加热采用钼丝炉(马弗炉)加热,致使轧制工艺存在如下缺点:(1)轧制过程是钨合金杆坯高速率大变形过程,轧制前必须对钨合金杆坯进行有效加热,钼丝炉最高加热温度为1650℃,钨合金杆坯在该温度下不能够完全回复(1800℃以上),进而在轧制过程中易于出现轧裂的几率;(2)采用钼丝炉对杆坯进行加热,不能实现自动化,加热效率低、工人劳动强度大;(3)由于每次在钼丝炉中放置多根钨合金杆坯,然后再逐根轧制,杆坯在炉内的加热时间不同,导致性能一致性差;(4)钼丝炉炉膛尺寸限制,无法实现大长度钨合金杆坯的加热,轧制钨合金杆坯的长度和重量收到限制。上述诸多问题,严重影响了钨合金坯条加工的性能,给高强度钨合金丝的后续加工和使用带来不便。

5、因而,亟需提供一种针对上述现有技术不足的技术方案。

技术实现思路

1、本技术的目的在于提供一种轧制钨合金杆坯用中频加热炉及加热方法,以解决或缓解上述现有技术中存在的问题。

2、为了实现上述目的,本技术提供如下技术方案:

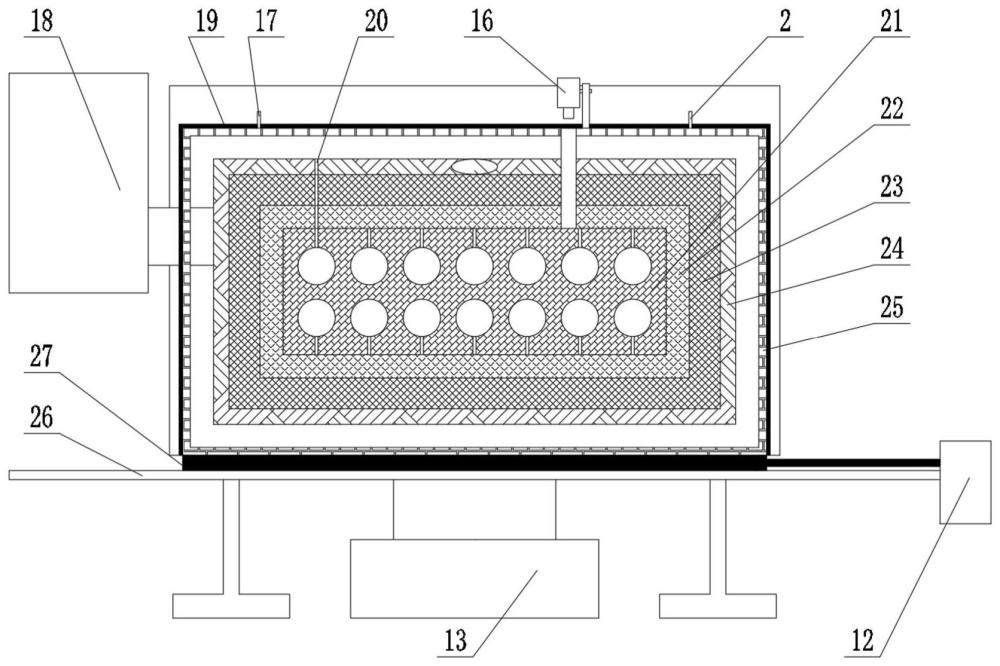

3、本技术提供一种轧制钨合金杆坯用中频加热炉,包括:加热装置、移动装置、进料装置和保护装置;所述加热装置包括:炉体、加热保温单元和温控单元;所述炉体为腔体结构;所述加热保温单元安装于所述炉体内,包括:钨发热体、氧化锆保温套、氧化铝保温套和加热线圈;所述钨发热体上设置有多个加热通孔,所述氧化锆保温套套装于所述钨发热体的外侧,所述氧化铝保温套套装于所述氧化锆保温套的外侧,所述加热线圈固定安装于所述炉体的腔体内壁,且环绕于所述氧化铝保温套的外侧;所述温控单元安装于所述炉体的外侧,用于对所述钨发热体的温度进行实时监测;所述移动装置与所述加热装置的下底面相接,用于带动所述加热装置分别沿水平方向、垂直方向移动;所述进料装置位于所述加热装置的端部,用于将待加工的所述钨合金杆坯送入所述加热通孔内;所述保护装置用于向所述炉体的腔体内充入保护气体,以对所述加热通孔内的所述钨合金杆坯进行保护。

4、优选的,所述加热通孔比待加工的所述钨合金杆坯长150,300]mm。

5、优选的,相邻两个所述加热通孔之间、以及所述加热通孔与所述钨发热体的边缘之间的距离不小于30mm。

6、优选的,每个所述加热通孔距离出口三分之一位置处均沿所述加热通孔的径向设置有保护气进气孔,对应的,所述氧化锆保温套、所述氧化铝保温套和所述加热线圈分别设有与所述保护气进气孔对应的通气孔。

7、优选的,沿所述加热通孔的轴向,所述加热线圈的两端与所述钨发热体的端面的距离均为[50,100]mm。

8、优选的,所述移动装置包括:支撑底座、支撑平台、垂直移动单元、水平移动单元;所述支撑底座、所述水平移动单元均位于所述支撑平台上;所述支撑底座上安装所述加热装置,且与所述水平移动单元通过齿轮齿条机构连接,以由所述水平移动单元带动沿水平方向移动;所述上下移动单元与所述支撑平台通过螺旋机构连接,以带动所述支撑平台沿垂直方向移动。

9、优选的,所述进料装置包括:推料杆和导料架,所述导料架位于所述加热装置的端部,所述导料架上设有导料槽;所述推料杆通过齿轮齿条机构与伺服电机连接,且所述推料杆靠近所述加热装置的端部连接有钽杆;其中,所述导料槽与所述推料杆均沿所述加热通孔的轴向延伸,所述胶木头的长度等于所述导料槽内放置的待加工的所述钨合金杆坯的端部距离所述加热通孔的出口的最小距离。

10、优选的,所述导料槽的横截面为v型;和/或,所述导料架的上方还设置有下料单元,所述下料单元通过棘轮机构将待加工的所述钨合金杆坯依次放入所述导料槽中。

11、本技术实施了还提供一种钨合金杆坯加热方法,采用上述任一实施例所述的轧制钨合金杆坯用中频加热炉,所述加热方法包括:接通电源,通过加热线圈对钨发热体进行加热,同时,开启保护装置,向炉体内充入保护气体;将钨发热体加热至预设工艺温度;通过移动装置移动炉体,对加热装置沿水平方向、垂直方向进行调整,使进料装置将待加工的所述钨合金杆坯送入加热通孔内,由所述加热装置对待加工的所述钨合金杆坯进行加热;待加工的所述钨合金杆坯在所述加热装置加热至预设工艺时间,将所述加热通孔内的所述钨合金杆坯送入轧机中进行轧制;同时,由所述进料装置将下一根待加工的所述钨合金杆坯送入加热通孔内,依次循环。

12、有益效果:

13、本技术实施了提供的轧制钨合金杆坯用中频加热炉中,加热装置包括炉体、加热保温单元和温控单元,炉体为腔体结构,加热保温单元安装于炉体内,且加热保温单元包括钨发热体、氧化锆保温套、氧化铝保温套和加热线圈。其中,钨发热体上设置有多个加热通孔,氧化锆保温套套装于钨发热体的外侧,氧化铝保温套套装于氧化锆保温套的外侧,加热线圈固定安装于炉体的腔体内壁,且包覆于氧化铝保温套的外侧。

14、加热时,由与加热装置的下底面相接的移动装置,带动加热装置分别沿水平方向、垂直方向移动,以便由位于加热装置端部的进料装置将待加工的钨合金杆坯送入不同的加热通孔内,并由安装于炉体的外侧壁的温控单元对钨发热体的温度进行实时监测,且通过保护装置向炉体的腔体内充入保护气体,对加热过程中加热通孔内的钨合金杆坯进行保护。

15、籍以,通过igbt中频电源连接加热线圈,利用加热线圈产生的涡流对加热通孔内的多根钨合金杆进行加热,不但使多根钨合金杆具有相同加热温区、加热时间,加热一致性好,而且加热效率、加热温度(加热温度≥1800℃)更高,有利于实现钨合金杆的自动化生产,提高钨合金杆的生产效率,解决目前的制备钨合金坯条轧制加工过程加热温度不足、加热效率低、劳动强度大、加热一致性差等诸多问题。

- 还没有人留言评论。精彩留言会获得点赞!