一种金属表面陶瓷覆层加工装置及加工方法与流程

本发明属于金属表面加工,具体地说是一种金属表面陶瓷覆层加工装置及加工方法。

背景技术:

1、在工业生产中,普通金属表面已难以满足高温、高压、腐蚀、磨损等恶劣环境长期使用的要求。在金属表面涂覆耐磨涂层,可以使合成的复合材料既能保留金属的强度和韧性,同时又具备涂层的耐磨损、耐腐蚀、耐高温等特性,可以大幅提高材料的使用性能。

2、目前工业上常用的制备复合涂层的方法有如下几种:自漫燃高温合成法、热喷涂法、溶胶-凝胶法等。自漫燃高温合成法是用反应物之间产生的高化学反应热促使反应物进行持续自发的化学反应制备陶瓷涂层,单一的自漫燃高温合成法可以制备出高性能的复合材料涂层,然而制备出的涂层表面精度很差,会出现表面不平整,有空隙等问题。热喷涂技术是在高温下将涂层材料熔化和雾化,形成或半熔融状态的粒子流,以极高的速度喷涂于金属钢板表面上的涂覆方法,可以制备出耐磨性、硬度和导热等性能有较好的涂层,并且对钢板的热变形影响较小,但是与金属本体结合强度较低。溶胶-凝胶法是用易于水解的金属醇盐或无机盐在某种溶剂中与水发生反应,经水解缩聚形成溶胶,将溶胶涂覆在金属钢板表面,再经干燥、热处理后形成涂层,其制备的涂层质量高,但工艺复杂、耗时,膜层易开裂。

3、对于现有技术中金属表面制备复合涂层的方法,无法实现复合涂层与金属本体较高的结合强度、较高的表面精度和较为简易的工艺流程。

技术实现思路

1、为解决对于现有技术中金属表面制备复合涂层的方法,无法实现复合涂层与金属本体较高的结合强度、较高的表面精度和较为简易工艺流程的问题,本发明提供一种金属表面陶瓷覆层加工装置及加工方法。

2、本发明一方面是通过下述技术方案来实现的:

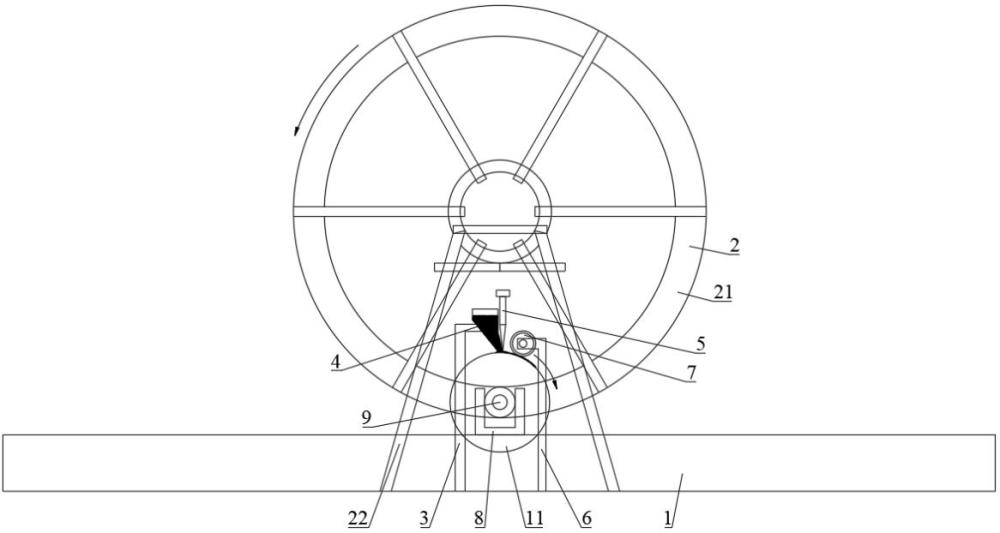

3、一种金属表面陶瓷覆层加工装置,包括底架、安装于底架上的旋转架和能够对工件下侧支撑的工件支撑机构,旋转架左右两端分别设有限位环,限位环内侧开设有环形的限位槽;工件支撑机构两端安装有能够安装于限位槽内的离心滚动轴承,底架左右两侧分别设有能够对离心滚动轴承前后方向限位的限位座;还包括设置于工件上侧并与工件支撑机构支撑位置对应的陶瓷送料装置和点火装置;陶瓷送料装置的工件输送方向一侧设有能够对陶瓷覆层压合的压轮。

4、本发明的进一步改进还有,工件支撑机构包括能够对圆筒工件内侧定位支撑的支撑架,离心滚动轴承安装于支撑架的两端。

5、本发明的进一步改进还有,还包括与支撑架中轴传动连接的圆筒工件驱动装置。

6、本发明的进一步改进还有,工件支撑机构包括能够对板式工件下侧滚动支撑的中心转辊,离心滚动轴承安装于中心转辊的两端;底架上安装有能够对板式工件滚动支撑的输送辊。

7、本发明的进一步改进还有,还包括能够对板式工件进给的板式工件驱动装置。

8、本发明的进一步改进还有,限位座呈上部开口的槽钢结构。

9、本发明的进一步改进还有,压轮为偏心轮结构,且其安装轴上传动连接有压轮动力装置。

10、本发明的进一步改进还有,压轮外圈设有辊压层。

11、本发明另一方面是通过下述技术方案来实现的:

12、一种金属表面陶瓷覆层加工方法,包括以下步骤:

13、s1:圆筒工件外表面陶瓷覆层加工;

14、陶瓷送料装置向圆筒工件顶部位置输送陶瓷材料,点火装置点火后抬起,陶瓷材料在圆筒工件顶部产生自漫燃放热反应,并对圆筒工件顶部表面产生热熔;

15、驱动旋转架转动,通过限位座对离心滚动轴承前后方向限位,并通过限位槽对离心滚动轴承在旋转架径向上限位,使支撑架始终处于旋转架的底部位置,且支撑架定位支撑的圆筒工件具有竖直向下的离心力;

16、在离心力的作用下使圆筒工件顶部表面到外缘依次形成金属、金属+陶瓷过渡层和陶瓷层;

17、圆筒工件通过圆筒工件驱动装置旋转进给,通过偏心的压轮对覆层的圆筒工件表面进行锻打,实现陶瓷覆层的均匀性和表面精度;

18、s2:板式工件表面陶瓷覆层加工;

19、输送辊和中心转辊对板式工件进行滚动支撑,陶瓷送料装置向板式工件上表面输送陶瓷材料,点火装置点火后抬起,陶瓷材料在板式工件的上表面产生自漫燃放热反应,并对板式工件上表面产生热熔;

20、驱动旋转架转动,通过限位座对离心滚动轴承前后方向限位,并通过限位槽对离心滚动轴承在旋转架径向上限位,使中心转辊始终处于旋转架的底部位置,且中心转辊支撑的板式工件具有竖直向下的离心力;

21、在离心力的作用下使板式工件上表面到外缘依次形成金属、金属+陶瓷过渡层和陶瓷层;

22、板式工件通过板式工件驱动装置移动进给,通过偏心的压轮对覆层的板式工件上表面进行锻打,实现陶瓷覆层的均匀性和表面精度。

23、从以上技术方案可以看出,本发明的有益效果是:

24、整体结构和工艺流程简单,使用便捷,实用性好,充分利用铝热反应本身放出的热量,反应中温度高,不需从外界再补充热源,且反应速度较快,高温可蒸发掉挥发性的杂质,因而产物通常是高纯度的。自漫燃高温合成可持续一段时间,有充分的热能促成陶瓷涂层与金属基体形成更完全的冶金结合,从而提高陶瓷涂层与金属基体的结合强度和陶瓷涂层的内聚强度,提高陶瓷涂层的表面精度。

技术特征:

1.一种金属表面陶瓷覆层加工装置,其特征在于,包括底架(1)、安装于底架(1)上的旋转架(2)和能够对工件下侧支撑的工件支撑机构,旋转架(2)左右两端分别设有限位环(21),限位环(21)内侧开设有环形的限位槽;工件支撑机构两端安装有能够安装于限位槽内的离心滚动轴承(9),底架(1)左右两侧分别设有能够对离心滚动轴承(9)前后方向限位的限位座(8);还包括设置于工件上侧并与工件支撑机构支撑位置对应的陶瓷送料装置(4)和点火装置(5);陶瓷送料装置(4)的工件输送方向一侧设有能够对陶瓷覆层压合的压轮(7)。

2.根据权利要求1所述的金属表面陶瓷覆层加工装置,其特征在于,工件支撑机构包括能够对圆筒工件(11)内侧定位支撑的支撑架,离心滚动轴承(9)安装于支撑架的两端。

3.根据权利要求2所述的金属表面陶瓷覆层加工装置,其特征在于,还包括与支撑架中轴传动连接的圆筒工件驱动装置。

4.根据权利要求1所述的金属表面陶瓷覆层加工装置,其特征在于,工件支撑机构包括能够对板式工件(12)下侧滚动支撑的中心转辊(10),离心滚动轴承(9)安装于中心转辊(10)的两端;底架(1)上安装有能够对板式工件(12)滚动支撑的输送辊(13)。

5.根据权利要求4所述的金属表面陶瓷覆层加工装置,其特征在于,还包括能够对板式工件(12)进给的板式工件驱动装置。

6.根据权利要求1所述的金属表面陶瓷覆层加工装置,其特征在于,限位座呈上部开口的槽钢结构。

7.根据权利要求1所述的金属表面陶瓷覆层加工装置,其特征在于,压轮(7)为偏心轮结构,且其安装轴上传动连接有压轮动力装置。

8.根据权利要求7所述的金属表面陶瓷覆层加工装置,其特征在于,压轮(7)外圈设有辊压层。

9.一种金属表面陶瓷覆层加工方法,其特征在于,包括以下步骤:

技术总结

本发明公开一种金属表面陶瓷覆层加工装置及加工方法,属于金属表面加工技术领域,包括底架、旋转架和工件支撑机构,旋转架左右设有限位环,限位环内侧开设限位槽;工件支撑机构两端安装离心滚动轴承,底架左右两侧设限位座;还包括设置于工件上侧的陶瓷送料装置、点火装置和压轮。整体结构和工艺流程简单,使用便捷,实用性好,充分利用铝热反应本身放出的热量,不需从外界再补充热源,且反应速度较快,高温可蒸发掉挥发性的杂质。自漫燃高温合成可持续一段时间,有充分的热能促成陶瓷涂层与金属基体形成更完全的冶金结合,从而提高陶瓷涂层与金属基体的结合强度和陶瓷涂层的内聚强度,提高陶瓷涂层的表面精度。

技术研发人员:崔成波,葛京鹏,石忠海,刘浩文,杜金霞,高兴涛,王宝栋,葛亮

受保护的技术使用者:山东矿机集团股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!