一种冷喷涂制备冷态条件下具有高强度的铝合金涂层的方法和应用

本发明属于冷喷涂涂层和修复领域,具体涉及一种冷喷涂制备冷态条件下具有高强度的铝合金涂层的方法和应用。

背景技术:

1、高强铝合金包括2系和7系铝合金,是一类可经过热处理强化的铝合金。该系列合金具有比强度高、韧性好、易加工等优点,被广泛用于航空航天、轨道交通等重要领域的轻质高强结构件。比如,波音777飞机中的机翼蒙皮、龙骨梁、机身纵梁以及内部支架等高强结构件均采用7xxx系铝合金。铝合金结构件在长期服役过程中其表面容易受到机械和腐蚀作用而导致形状和尺寸损伤。传统的修复再制造技术诸如堆焊、激光熔覆、热喷涂等在修复高强铝合金结构件中面临巨大挑战,容易引起氧化、热变形和开裂等问题。因此,亟需开发出针对高强铝合金构件的新型修复再制造技术。

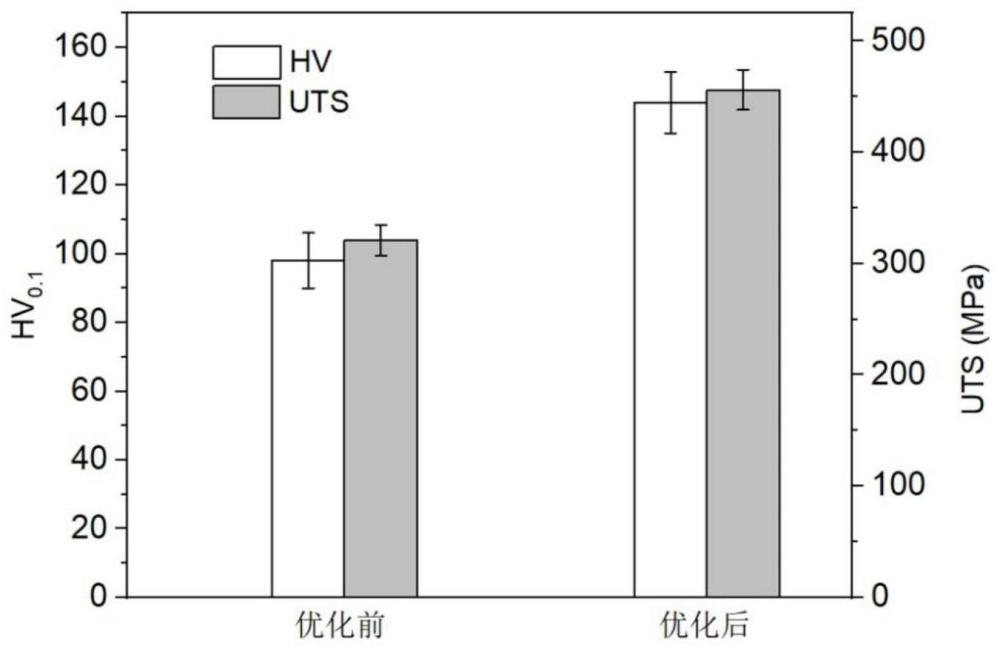

2、冷喷涂技术,是利用预热的高压气流携带微米尺度(10-70μm)的金属颗粒经laval喷管加速后与基材表面高速碰撞,颗粒通过剧烈的塑性变形与基材产生结合,逐层沉积制备涂层或者对零部件进行快速修。作为一种新型再制造技术,其特有的低温特性,可避免热变形、开裂等问题。因此在大型、薄壁铝合金等金属构件的修复,尤其在航空航天再制造领域具有非常广阔的应用前景。冷喷涂修复铝合金涂层的硬度和抗拉强度仍然处于较低水平(70-130hv和200-340mpa),限制了冷喷涂技术在高强铝合金结构件修复再制造领域的应用。虽然后续热处理可以促进冷喷涂高强铝合金第二相的析出,提高其力学性能。但很多零部件由于材料组织退化、热变形、装配等原因不允许后续热处理。因此,在冷态条件下调控7xxx系铝合金的微观组织结构,提高冷喷涂修复涂层的硬度和强度,使其满足服役要求,对于冷喷涂技术应用于航空航天等关键高强铝合金结构件修复再制造至关重要。

技术实现思路

1、本发明的目的是为了解决现有冷喷涂修复铝合金涂层冷态条件下硬度和抗拉强度较低的技术问题,而提供一种冷喷涂制备冷态条件下具有高强度的铝合金涂层的方法和应用。

2、本发明的目的是通过如下技术方案来完成的:

3、本发明的目的之一是提供一种冷喷涂制备冷态条件下具有高强度的铝合金涂层的方法,所述方法按以下步骤进行:

4、s1:先对基体进行喷砂,然后预热至指定温度;

5、s2:采用冷喷涂技术,以氩气或氮气作为主气体,在预热后的基体上沉积气雾化铝合金粉末,主气压力为3.0-5.0mpa,送粉气压为3.5-5.5mpa,主气温度为500-550℃。

6、优选地,s1中基体选自铝及其合金或镁合金。

7、更优选地,铝合金包括2系、3系、4系、5系、6系、7系铝合金。

8、更优选地,镁合金包括az31b、az91d、zk61m镁合金。

9、优选地,s1中喷砂至表面粗糙度达到12μm以上。

10、更优选地,砂料为80-220目氧化铝白刚玉砂,喷砂时喷气压力为0.7-1.5mpa。

11、优选地,s1中基体预热至180-300℃。

12、优选地,s2中气雾化铝合金粉末由2系、6系或7系铝合金经气雾化法制备而成。

13、更优选地,气雾化铝合金粉末粒径范围为5-75μm,d50为20-45μm。

14、优选地,s2中喷嘴为sic或wc-co拉瓦尔喷嘴。

15、本发明的目的之二是提供一种冷喷涂制备冷态条件下具有高强度的铝合金涂层的方法,所述方法按以下步骤进行:

16、s1:先对基体进行喷砂,然后预热至指定温度;

17、s2:采用冷喷涂技术,以氦气作为主气体,在预热后的基体上沉积气雾化铝合金粉末,主气压力为2.6-3.5mpa,送粉气压为2.8-3.8mpa,主气温度为200-350℃。

18、优选地,s1中基体选自铝及其合金或镁合金。

19、更优选地,铝合金包括2系、3系、4系、5系、6系、7系铝合金。

20、更优选地,镁合金包括az31b、az91d、zk61m镁合金。

21、优选地,s1中喷砂至表面粗糙度达到12μm以上。

22、更优选地,砂料为80-220目氧化铝白刚玉砂,喷砂时喷气压力为0.7-1.5mpa。

23、优选地,s1中基体预热至180-300℃。

24、优选地,s2中气雾化铝合金粉末由2系、6系或7系铝合金经气雾化法制备而成。

25、更优选地,气雾化铝合金粉末粒径范围为5-75μm,d50为20-45μm。

26、优选地,s2中喷嘴为pbi喷嘴。

27、本发明的目的之三是提供一种按上述方法获得的冷态条件下具有高强度的铝合金涂层,涂层中动态析出相分布均匀,尺寸为10-200nm,含量达到或接近t6热处理状态。

28、优选地,涂层中晶粒尺寸呈现梯度分布,粉末颗粒界面处的晶粒尺寸为5nm-300nm,粉末颗粒内部晶粒尺寸为500nm-5μm。

29、本发明的目的之四是提供一种上述方法在高强铝合金构件修复中的应用。

30、本发明与现有技术相比具有的显著效果:

31、本发明采用气雾化高强铝合金粉末作为原始材料,通过高压冷喷涂沉积技术,实现高强铝合金涂层的快速沉积制备。主要依靠预热基板和提高主气体的温度促进涂层沉积过程的热积累,并精准调控铝合金粉末沉积过程中粒子塑性变形,在强烈的热-力耦合作用下促进第二相的原位析出和动态再结晶,从而大幅提高铝合金涂层的硬度和强度,本发明在航空航天等高强铝合金关键部件修复再制造领域具有巨大优势,可解决冷喷涂高强铝合金涂层无纳米析出相,且修复后零部件不能整体热处理,导致涂层的强度与硬度难以满足高强铝合金结构件修复的需求等难题。具体优点如下:

32、(1)本发明采用一种冷喷涂制备高强铝合金涂层原位增强新方法,相比与常规冷喷涂技术,本发明通过精准调控冷喷涂参数可实现高强铝合金涂层第二相动态析出以及晶粒细化,显著提高涂层强度和硬度。

33、(2)本发明在高强铝合金冷喷沉积时,根据不同主气体类型,调整主气压力和温度以及配合使用不同材质的喷枪,可实现高强铝合金涂层连续沉积,沉积效率高,不发生堵枪现象。

34、(3)本发明适用于铝合金或镁合金部件冷喷涂快速修复,通过原位析出强化和细晶强化效应获得高强铝合金涂层,可避免使用后续热处理工艺影响待修复零部件的原始组织,同时简化修复工艺流程,降低成本。

35、(4)本发明相对热喷涂和激光熔覆修复工艺,制备涂层致密度高,结合强度高,可避免氧化、应力开裂等问题,涂层综合性能优异。

技术特征:

1.一种冷喷涂制备冷态条件下具有高强度的铝合金涂层的方法,其特征在于,按以下步骤进行:

2.一种冷喷涂制备冷态条件下具有高强度的铝合金涂层的方法,其特征在于,按以下步骤进行:

3.根据权利要求1或2所述的方法,其特征在于,s1中基体选自铝及其合金或镁合金,喷砂至表面粗糙度达到12μm以上,预热至180-300℃。

4.根据权利要求3所述的方法,其特征在于,铝合金包括2系、3系、4系、5系、6系、7系铝合金,镁合金包括az31b、az91d、zk61m镁合金,砂料为80-220目氧化铝白刚玉砂,喷砂时喷气压力为0.7-1.5mpa。

5.根据权利要求1或2所述的方法,其特征在于,s2中气雾化铝合金粉末由2系、6系或7系铝合金经气雾化法制备而成,气雾化铝合金粉末粒径范围为5-75μm,d50为20-45μm。

6.根据权利要求1所述的方法,其特征在于,s2中喷嘴为sic或wc-co拉瓦尔喷嘴。

7.根据权利要求2所述的方法,其特征在于,s2中喷嘴为pbi喷嘴。

8.权利要求1或2所述的方法获得的冷态条件下具有高强度的铝合金涂层,其特征在于,涂层中析出相分布均匀,尺寸为10-200nm,含量达到或接近t6热处理状态。

9.根据权利要求8所述的铝合金涂层,其特征在于,涂层中晶粒尺寸呈现梯度分布,粉末颗粒界面处的晶粒尺寸为5nm-300nm,粉末颗粒内部晶粒尺寸为500nm-5μm。

10.权利要求1或2所述的方法在高强铝合金构件修复中的应用。

技术总结

一种冷喷涂制备冷态条件下具有高强度的铝合金涂层的方法和应用。本发明属于冷喷涂涂层和修复领域。本发明的目的是为了解决现有冷喷涂修复铝合金涂层冷态条件下硬度和抗拉强度较低的技术问题。本发明方法:采用气雾化高强铝合金粉末作为原始材料,通过高压冷喷涂沉积技术,以氩气、氮气或氦气作为主气体,在预热的基体上沉积气雾化铝合金粉末,加速气体的压力和温度根据所选气体类型调节,促进沉积过程第二相动态析出和再结晶过程。本发明在航空航天等高强铝合金关键部件修复再制造领域具有巨大优势,可解决冷喷涂高强铝合金涂层无纳米析出相,且修复后零部件不能整体热处理,导致涂层的强度与硬度难以满足高强铝合金结构件修复的需求等难题。

技术研发人员:谢信亮,任祥龙,晁琦,范国华

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!