一种功能梯度化高硬度耐磨驱动齿轮的制备方法与流程

本发明涉及驱动齿轮制造,特别是一种功能梯度化高硬度耐磨驱动齿轮的制备方法。

背景技术:

1、迄今为止,通过钻水平井增加穿越油层水平井段长度来提高油气采收率已经成为油田提高产量的重要途径。其中采用井下牵引器牵引水平井连续管和输送测井工具具有成本低及耗时少等优点。常见牵引器有轮式和伸缩式两种,其中轮式牵引器具有体积小、井径适应性强及可用范围广等特点。轮式牵引器的牵引力由驱动齿轮与管壁的接触摩擦力决定,其利用尖锐的轮齿压入管壁产生犁沟效应来提高摩擦力,从而增大牵引力。

2、现阶段,驱动齿轮常用材质为低碳渗碳钢,为提高轮齿硬度和耐磨性,常用的处理方式为渗碳处理,但渗碳过程中可能产生网状碳化物,造成轮齿脆性增加与耐冲击韧性下降,与此同时,渗碳处理后有效硬化层深度仅为1-1.5mm,在有效硬化层深度磨损后,轮齿硬度下降显著,磨损量将呈几何倍数快速增加,造成驱动齿轮损坏,此时需将牵引器从钻井平台取出,以进行驱动齿轮更换,这大大降低了钻井工作效率。

3、针对驱动齿轮有效硬化层深度及耐磨性不足等问题,现阶段的解决手段之一是采用激光直接能量沉积技术。激光直接能量沉积技术是以激光为热源,将激光熔覆材料与基体表面快速熔化,使激光熔覆材料与基体形成冶金结合,通过逐层堆积,实现结构件的制造与修复。该激光直接能量沉积技术具有成型精度高、自动化程度高及热影响区小等特点,其可以通过调整工艺参数,如送粉速度、激光功率、激光光斑等参数实现结构件尺寸及精度控制。

4、公开号为cn116100267a的专利文献公开了一种轻质耐磨钛合金测井齿轮的制备方法,其采用激光熔覆方法在钛合金齿坯上熔覆厚度可控的合金钢涂层作为熔覆层,并直接将熔覆层加工成齿面。但其采用的是单层合金钢熔覆层,其硬度和耐磨性提升有限,且其在滚齿加工后进行感应淬火处理,容易造成材料变形,进而不利于保证测井齿轮的尺寸精度。

5、公开号为cn113981441a的专利文献公开了一种齿轮表面强化涂层的制备方法及齿轮,其通过在齿轮表面形成一层熔覆强化层来提高齿轮表面的强度和耐磨性,但其熔覆强化层仅形成于齿轮表层,其齿形材料仍为原始齿轮材料,齿轮的整体强度及使用寿命提升有限,且其熔覆层与基体界面处于轮齿上,容易造成熔覆层与基体界面应力集中。

技术实现思路

1、为了克服现有技术的不足,本发明提供了一种功能梯度化高硬度耐磨驱动齿轮的制备方法,有效提高了轮齿的硬度和耐磨性,且避免了应力集中于熔覆结合面,有效提升了驱动齿轮的整体性能。

2、本发明解决其技术问题所采用的技术方案是:一种功能梯度化高硬度耐磨驱动齿轮的制备方法,包括如下步骤:

3、s1:采用第一合金粉末为激光熔覆原材料,对棒料外圆面进行激光熔覆,获得带有第一合金熔覆层的驱动齿轮中间体v01;

4、s2:将步骤s1获得的驱动齿轮中间体v01进行表面热处理以提高其表面硬度;

5、s3:采用第二合金粉末为激光熔覆原材料,对经步骤s2处理的驱动齿轮中间体v01外圆面进行激光熔覆,获得带有第一合金熔覆层和第二合金熔覆层的驱动齿轮中间体v02;

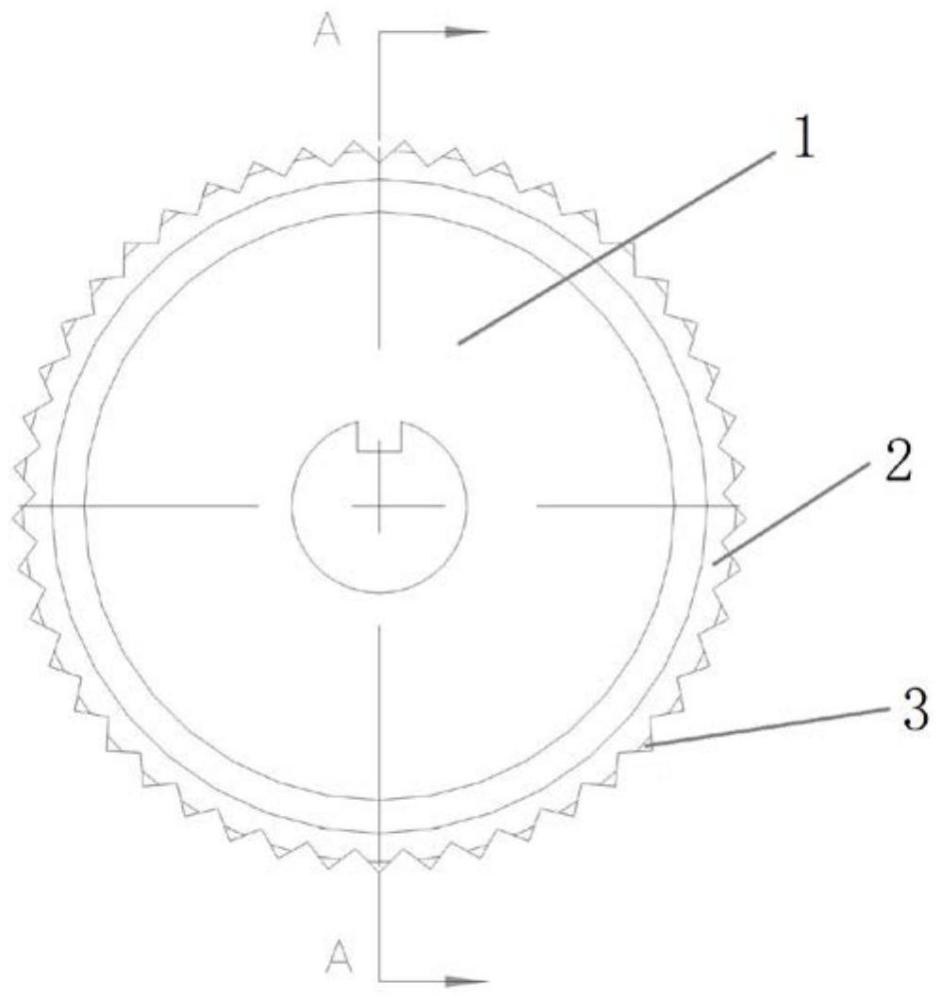

6、s4:对驱动齿轮中间体v02进行特征结构加工,获得所述功能梯度化高硬度耐磨驱动齿轮;

7、其中,所述第一合金熔覆层的厚度与齿高相同,且其由低于齿根圆0.5-2mm开始,至低于齿顶圆0.5-2mm结束。

8、进一步的,所述第一合金粉末由以下重量百分含量的组分组成:0.4-0.5%c、0.17-0.37%si、0.3-1.2%mn、0.6-1.0%cr、0.10-0.35%mo、2.25-4.25%ni、fe余量。

9、进一步的,所述第二合金粉末由以下重量百分含量的组分组成:16-20%cr、0-1.5% ni、0-0.8%mn、0.1-0.3%c、0.5-1.2%w、fe余量。

10、进一步的,所述第二合金熔覆层的厚度由所述第一合金熔覆层外圆面开始(即由低于齿顶圆0.5-2mm开始),至高于齿顶圆0.5-2mm结束。

11、进一步的,步骤s2中经表面热处理后所述第一熔覆层的表层硬度为53-58hrc;经步骤s4处理后所获得的功能梯度化高硬度耐磨驱动齿轮的齿顶硬度≥62hrc。

12、进一步的,所述功能梯度化高硬度耐磨驱动齿轮的有效硬化层深度即硬度达到50hrc以上的表层深度≥6mm。

13、进一步的,步骤s1中所述激光熔覆的熔覆参数为:激光功率1200-1500w,光斑直径2-4mm;送粉量0.1-1r/min;扫描速度500-1000mm/min。

14、进一步的,步骤s3中所述激光熔覆的熔覆参数为:激光功率500-800w,光斑直径3-4mm;送粉量0.5-1.1r/min;扫描速度300-400mm/min。

15、进一步的,步骤s2中的表面热处理为中频感应淬火处理。

16、进一步的,在进行步骤s1前对棒料进行打磨及超声清洗。

17、本发明的积极效果:本发明采用激光熔覆手段熔覆两层梯度材料,其中内层为合金钢层,外层为含w高硬度合金层,有效提高了驱动齿轮的耐磨性,与此同时保留驱动齿轮轮原始芯部材料,使其韧性与耐磨性达到良好配合效果。另外,经本发明处理后驱动齿轮的有效硬化层深度≥6mm,从而进一步提高了驱动齿轮轮齿的耐磨损性能,延长了驱动齿轮的有效服役寿命。同时,通过控制原始棒料和熔覆层的厚度尺寸,实现了熔覆层与棒料基体结合面位置的调整,避免了应力集中于熔覆结合面。总之,本发明可以使得驱动齿轮芯部韧性和轮齿硬度、耐磨性达到良好的配合,从而使驱动齿轮发挥最优性能。

技术特征:

1.一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于,所述第一合金粉末由以下重量百分含量的组分组成:0.4-0.5%c、0.17-0.37%si、0.3-1.2%mn、0.6-1.0%cr、0.10-0.35%mo、2.25-4.25%ni、fe余量。

3.根据权利要求1所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于,所述第二合金粉末由以下重量百分含量的组分组成:16-20%cr、0-1.5%ni、0-0.8%mn、0.1-0.3%c、0.5-1.2%w、fe余量。

4.根据权利要求1所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于:所述第二合金熔覆层的厚度由所述第一合金熔覆层外圆面开始(即由低于齿顶圆0.5-2mm开始),至高于齿顶圆0.5-2mm结束。

5.根据权利要求1所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于:步骤s2中经表面热处理后所述第一熔覆层的表层硬度为53-58hrc;经步骤s4处理后所获得的功能梯度化高硬度耐磨驱动齿轮的齿顶硬度≥62hrc。

6.根据权利要求5所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于:所述功能梯度化高硬度耐磨驱动齿轮的有效硬化层深度即硬度达到50hrc以上的表层深度≥6mm。

7.根据权利要求1所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于,步骤s1中所述激光熔覆的熔覆参数为:激光功率1200-1500w,光斑直径2-4mm;送粉量0.1-1r/min;扫描速度500-1000mm/min。

8.根据权利要求1所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于,步骤s3中所述激光熔覆的熔覆参数为:激光功率500-800w,光斑直径3-4mm;送粉量0.5-1.1r/min;扫描速度300-400mm/min。

9.根据权利要求1所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于:步骤s2中的表面热处理为中频感应淬火处理。

10.根据权利要求1所述的一种功能梯度化高硬度耐磨驱动齿轮的制备方法,其特征在于:在进行步骤s1前对棒料进行打磨及超声清洗。

技术总结

本发明提供了一种功能梯度化高硬度耐磨驱动齿轮的制备方法,包括如下步骤:采用第一合金粉末为激光熔覆原材料,对棒料外圆面进行激光熔覆,获得驱动齿轮中间体V01;将驱动齿轮中间体V01进行表面热处理以提高表面硬度;采用第二合金粉末为激光熔覆原材料,对驱动齿轮中间体V01外圆面进行激光熔覆,获得驱动齿轮中间体V02;对驱动齿轮中间体V02进行特征结构加工,获得所述功能梯度化高硬度耐磨驱动齿轮。本发明采用激光熔覆手段熔覆两层梯度材料,且驱动齿轮的有效硬化层深度≥6mm,有效提高了驱动齿轮的耐磨性,进一步延长了驱动齿轮的有效服役寿命。同时,通过控制原始棒料和熔覆层的厚度尺寸,避免了应力集中于熔覆结合面。

技术研发人员:盛彬,李超龙,曹彧,马致远,薛飞

受保护的技术使用者:北京万维增材科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!