一种高耐蚀性1000MPa级光伏支架用热轧耐候钢板及其制备方法与流程

本发明属于热连轧板带生产,具体涉及一种高耐蚀性1000mpa级光伏支架用热轧耐候钢板及其制备方法。

背景技术:

1、提高清洁能源使用比重成为未来中国能源领域要解决的关键问题。光伏等非化石能源将加速从补充能源转向替代能源,光伏行业将面临更多发展机遇。

2、光伏支架是光伏发电装置的重要支撑保护结构,光伏产业为了实现降本增效、安全运行和真正意义上的绿色环保,对光伏支架的绿色化和轻量化应用提出了迫切需求。目前行业内光伏支架普遍使用的材料主要有表面阳极氧化铝合金、304不锈钢、q235和q355热镀锌或锌铝镁钢件等,一方面铝合金和不锈钢的成本高,且铝合金的承载力较低,无法应用在大型的太阳能光伏电站项目,另一方面热镀锌或锌铝镁支架会出现局部镀层脱落和锈蚀,导致支架的耐久性较低,降低了支架的安全性,同时镀锌或锌铝镁工艺对环境污染严重、成本高、生产周期长,从而限制了热镀锌或锌铝镁钢件的应用。

3、为了满足光伏行业对低成本、轻量化、绿色化、高耐蚀性光伏支架的新要求,实现光伏支架在恶劣环境下的可靠性服役,高强高耐蚀性耐候钢进入了光伏用户的视野。耐候钢经过长时间地暴露于大气中,表面将生成一层保护性良好的氧化产物使钢基体与外界腐蚀性物质隔绝,从而显著提高耐候钢的耐腐蚀性能,因此,耐候钢在光伏支架中的应用可以根据实际服役环境进行裸露或减涂装使用,从而减少涂装和维护工序以及环境污染,延长光伏支架使用寿命。另外,通过微合金化技术结合tmcp工艺,耐候钢可以实现高强度,且保证优良的塑性和韧性,从而在保证光伏支架结构刚度和安全性的前提下实现材料减薄。因此,耐候钢在光伏支架中的应用可以有效减少材料使用量、运输成本、施工周期、以及涂装和维护成本,成为光伏支架用材的主要发展方向之一。

4、现有技术中,公布号为cn116240467a的中国专利公开了一种800mpa级光伏支架用高耐候钢及其制备方法,该发明添加了ni和nb元素,提高了合金成本;n含量较低,增加了冶炼难度;其产品的抗拉强度≥800mpa,强度较低。公布号为cn116179961a的中国专利公开了一种低成本800mpa级光伏支架用含钛耐候钢及其制备方法,该发明的p含量较高,增加了低温冲击韧性恶化的风险;在未添加ni元素的情况下cu含量较高,增加了“铜脆”缺陷的风险;ti含量较高且n含量较低,增加了冶炼难度;其产品的抗拉强度≥800mpa,强度较低。公布号为cn 116219306a的中国专利公开了一种低成本800mpa级光伏支架用含锑耐候钢及其制备方法,同样的,该发明的p含量较高,增加了低温冲击韧性恶化的风险;cu含量较高且未添加ni元素,增加了“铜脆”缺陷的风险;ti含量较高且n含量较低,增加了冶炼难度;添加了一定量的sb元素,增加了合金成本,且有形成夹杂物使材料韧性降低的风险;其产品的抗拉强度≥800mpa,强度较低。公布号为cn115896613a的中国专利公开了一种高强低成本光伏支架用耐候钢及其制备方法,其层流冷却工序采用分段冷却且增加回火工序,加大了工艺控制难度;产品相对q355b腐蚀率≤45%,耐腐蚀性能需要进一步提高;其产品的抗拉强度820~920mpa,强度较低。公布号为cn115786822a的中国专利公开了一种光伏支架用高强度耐候钢及其制备方法,该发明添加了ni、nb元素,使合金成本提高;该发明产品耐大气腐蚀指数i≥6.5,但未进行耐腐蚀性能检测;其产品的抗拉强度≥720mpa,强度较低。公布号为cn116623099a的中国专利公开了一种光伏支架用高强高耐候性钢及其制造方法,该发明要求控制b含量,增加了冶炼难度;产品相对q355b腐蚀率≤40%,耐腐蚀性能需要进一步提高;其产品的抗拉强度800~900mpa,强度较低。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明通过添加一定量的si、cr、cu等元素,实现了优异的耐大气腐蚀性能,相对q355b腐蚀率≤30%;通过特定的工艺参数设定,保证了性能且避免了“铜脆”缺陷的产生,实现了薄规格产品的轧制,使产品具有高强度和优良的塑性,其抗拉强度≥1000mpa且断后伸长率≥16%,可以满足光伏支架的绿色化和轻量化应用需求。

2、为了实现上述发明目的,本发明提供了一种高耐蚀性1000mpa级光伏支架用热轧耐候钢板,所述热轧耐候钢板按重量百分比计包括以下成分:c0.15~0.20%、si 0.40~0.60%、mn 1.00~1.20%、p≤0.020%、s≤0.008%、cr2.50~2.80%、cu 0.25~0.35%、ti 0.110~0.130%、als 0.010~0.040%、n≤0.0050%,余量为fe及不可避免的杂质。

3、上述各元素的作用及其机理:

4、碳:碳是钢中有效的强化元素,可以溶入基体中起到固溶强化的作用,且能够与钛结合形成碳化物析出粒子,起到细晶强化和沉淀强化的作用,因此提高碳含量对提高强度有利。但是,过高的碳含量会在钢中形成较多粗大脆性的碳化物颗粒,对塑性和韧性不利,同时会在钢板中心形成偏析带,对弯曲性能、成形性能等不利。因此,本发明中c的取值范围设定为0.15~0.20%。

5、硅:硅能溶于铁素体和奥氏体中提高钢的硬度和强度,有利于细化锈层组织,降低钢整体的腐蚀速率,但含量过高会降低钢的塑性和韧性,使轧制时除鳞困难。因此,本发明中si的取值范围设定为0.40~0.60%。

6、锰:锰具有较强的固溶强化作用,能显著降低钢的相变温度,细化钢的显微组织,是重要的强韧化元素,但mn含量过多时连铸过程容易产生铸坯裂纹,同时可能造成钢板心部成分偏析。因此,本发明中mn的取值范围设定为1.00~1.20%。

7、磷:磷元素能有效提高钢的耐大气腐蚀性能且成本低,但磷含量过高会显著降低钢的塑性及低温韧性。因此,本发明中p的取值范围设定为p≤0.020%。

8、硫:硫元素会对钢板组织性能产生不利影响,硫含量过高会增加钢的热脆倾向,同时硫会形成硫化物夹杂使钢的性能恶化。因此,本发明中s的取值范围设定为s≤0.008%。

9、铬:铬对改善钢的钝化能力具有显著效果,可促使钢表面进行致密的钝化膜或保护性锈层,其在锈层内的富集能有效提高锈层对腐蚀性介质的选择性透过特性;但是铬含量过高会使生产成本提高。因此,本发明中cr的取值范围设定为2.50~2.80%。

10、铜:铜加入钢中有利于在钢的表面形成致密的、粘附性好的非晶态氧化物(烃基氧化物)保护层,耐蚀作用明显;另外,铜与硫生成难溶的硫化物,从而抵消s对钢耐蚀性的有害作用;但是铜含量过高时,由于铜的熔点较低,低于钢坯加热温度,析出的铜呈液态聚集于奥氏体晶界处,当析出的铜含量达到一定程度后,容易在加热或热轧时产生裂纹,即“铜脆”缺陷;另外,根据耐大气腐蚀性指数i的计算公式,铜含量过小或过大都将减小i的计算值。因此,本发明中cu的取值范围设定为0.25~0.35%。

11、钛、氮:钛与碳、氮形成的ti(c,n)析出物,能够有效细化奥氏体晶粒,同时可产生析出强化效果;提高钛和氮元素含量可提高ti(c,n)析出物体积分数,增强细晶强化和析出强化效果,但是钛和氮元素含量过高容易形成微米级的tin,导致成形性能下降,且氮含量过高会增加钢的时效倾向及冷脆性和热脆性,损害钢的冷弯性能。因此,本发明中ti的取值范围设定为0.110~0.130%,n的取值范围设定为≤0.0050%。

12、铝:铝加入钢中起脱氧的作用,可改善钢质,但是铝含量过高,其氮氧化物容易在奥氏体晶界析出导致铸坯裂纹产生。因此,本发明中als的取值范围设定为0.010~0.040%。

13、上述技术方案中,进一步地,所述光伏支架用热轧耐候钢板的耐大气腐蚀性指数i≥8.0。

14、进一步地,所述光伏支架用热轧耐候钢板的屈服强度≥900mpa,抗拉强度≥1000mpa,断后伸长率≥16%,180°弯曲试验d=2a。

15、进一步地,所述光伏支架用热轧耐候钢板的相对q355b腐蚀率≤30%。

16、进一步地,所述光伏支架用热轧耐候钢板在《金属和合金的腐蚀大气腐蚀性第1部分:分类、测定和评估》(gb/t 19292.1-2018)规定的c1-c3环境下裸用25年使用周期内双面均匀腐蚀减薄量不超过0.2mm(双面)。

17、进一步地,所述光伏支架用热轧耐候钢板的厚度为2.0~6.0mm。

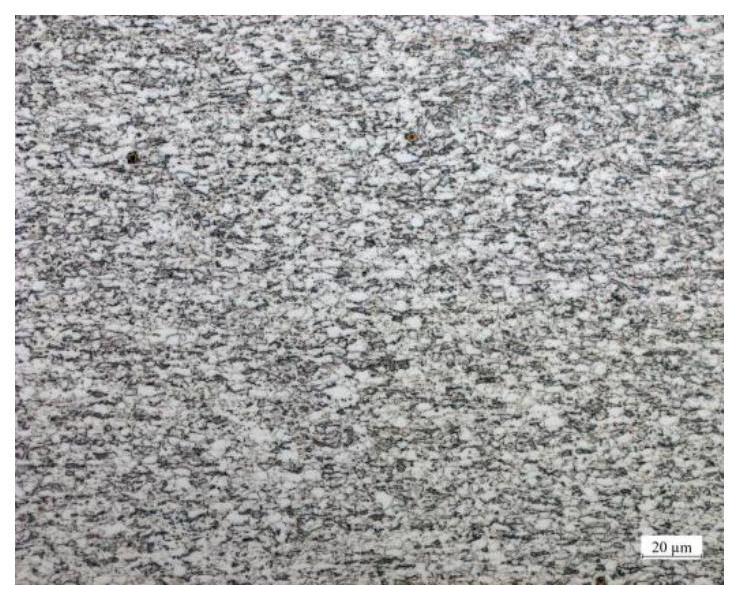

18、进一步地,所述光伏支架用热轧耐候钢板的金相组织为多边形铁素体+少量珠光体;其体积分数为铁素体90~95%,珠光体5~10%。

19、一种上述高耐蚀性1000mpa级光伏支架用热轧耐候钢板的制备方法,所述制备方法包括:按上述技术方案中光伏支架用热轧耐候钢板的成分冶炼成板坯,再将所述板坯依次进行加热、粗轧、精轧、层流冷却和卷取等步骤后,得到光伏支架用热轧耐候钢板。

20、在上述技术方案中,进一步地,所述加热步骤中,铸坯采用热送热装,加热温度为1240~1280℃,加热时间为130~230min。

21、将板坯在蓄热式加热炉中进行加热,对板坯进行加热是为了对铸态组织和成分偏析起到均匀化作用,同时使合金元素固溶,而本发明所述光伏支架用热轧耐候钢板的合金元素种类多、含量较高,且ti的析出物固溶温度较高,因此加热过程需要足够的温度和时间;另外,由于薄规格钢板在热轧过程中温降较快,且本发明所述光伏支架用热轧耐候钢板的强度较高,容易导致精轧过程中轧制负荷较大,因此需要提高加热温度;但加热温度过高、加热时间过长会出现烧损、过热、过烧等问题;同时,与传统耐候钢相比,为了降低合金成本,本发明所述光伏支架用热轧耐候钢板中添加了一定量的cu而未添加ni,无法形成含ni的富铜相以减少液态富铜相形成的机会,加热温度过高、加热时间过长会导致“铜脆”缺陷产生。

22、进一步地,所述粗轧步骤中,经过6道次粗轧,每道次变形量≥18%;成品厚度为2.0~<4.0mm时,中间坯厚度为32~36mm;成品厚度为4.0~6.0mm时,中间坯厚度为34~38mm。

23、粗轧需要达到足够的变形量以保证奥氏体再结晶,细化奥氏体晶粒,防止出现混晶组织;若中间坯厚度太大,粗轧变形量可能不足,且成品厚度较薄时会导致精轧轧制负荷过大;若中间坯厚度太小,则精轧变形量可能不足。

24、进一步地,所述精轧步骤中,经过7道次精轧,后三机架压下率分别为≥17%、≥13%和≥10%,精轧开轧温度≤1100℃,终轧温度850~890℃。

25、精轧后三机架基本处于奥氏体未再结晶区轧制,采用大的变形率,可将已经过在再结晶区轧制、有了一定程度细化的奥氏体晶粒压扁和拉长,增加单位体积中奥氏体的晶界面积,同时在晶内还会产生大量的变形带和高密度位错,从而提高铁素体形核率,使相变后得到细小的组织;若精轧开轧温度太高,则精轧过程在奥氏体未再结晶区的变形量不足,不利于组织细化;若终轧温度太低,则与开轧温度相差太大,使精轧过程冷速过快,且存在精轧后几机架在两相区轧制的风险,产品综合性能差;若终轧温度太高,则未再结晶区变形量不足,不利于最终组织细化。

26、进一步地,所述层流冷却步骤中,采用前段冷却模式,冷却速度为30~60℃/s。

27、采用前段冷却模式可实现较大的过冷度从而使最终组织细化,且采用较大的冷却速度可对心部带状组织起到一定的改善效果,同时提高ti元素的析出驱动力,从而析出细小弥散的ti的第二相使细晶强化和析出强化效果增强,但由于本发明所述光伏支架用热轧耐候钢板的cr含量高使淬透性增大,冷却速度过大容易导致马氏体等中低温组织产生,导致塑性降低,同时会降低ti元素在钢中的扩散速度导致析出受阻。

28、进一步地,所述卷取步骤中,成品厚度为2.0~<4.0mm时,卷取温度为620~660℃;成品厚度为4.0~6.0mm时,卷取温度为600~640℃。

29、若卷取温度太低,则会使冷却过程中的冷速太大从而导致马氏体等中低温组织产生,导致塑性降低,同时使ti的析出受阻降低细晶强化和析出强化效果;若卷取温度太高,则会使晶粒和ti的第二相粒子粗大,导致强度和韧性降低。

30、与现有技术相比,本发明的有益效果:

31、本发明通过添加一定量的si、cr、cu等元素,使耐大气腐蚀性指数i≥8.0,显著提高了产品的耐大气腐蚀性能;且与传统耐候钢相比,由于不添加ni元素,降低了合金成本;通过合理的加热温度和加热时间设定,保证了性能且避免了“铜脆”缺陷的产生;通过合理的加热温度和中间坯厚度设定,实现了薄规格产品的轧制;通过ti微合金化方式发挥细晶强化和析出强化效果,结合控轧控冷工艺对组织性能进行调控,在不添加nb、v、mo等贵重金属元素的情况下,使产品实现了高强度和优良的塑性,金相组织为均匀细小的多边形铁素体+少量珠光体。采用本发明的成分及其制备方法制备的光伏支架用热轧耐候钢板的屈服强度≥900mpa,抗拉强度≥1000mpa,断后伸长率≥16%,180°弯曲试验d=2a,相对q355b腐蚀率≤30%,应用于光伏支架可有效减少材料使用量、运输成本、施工周期以及涂装和维护成本,实现绿色化和轻量化应用。

- 还没有人留言评论。精彩留言会获得点赞!