磨轮修整方法、磨轮修整与否识别方法、系统及减薄设备与流程

本发明涉及半导体器件加工领域,尤其是磨轮修整方法、磨轮修整与否识别方法、系统及减薄设备。

背景技术:

1、晶圆减薄是通过主轴驱动磨轮自转并对晶圆的顶面施加一定的压力来实现。

2、但是磨轮在经过长时间的使用后会出现磨损,从而磨轮的底面会形成凹凸不平的磨损痕迹,造成磨轮的研磨能力大大降低,这样在后续减薄时,会造成减薄效率和质量的显著降低。因此,对磨轮进行修整是必要的。

3、授权公告号为cn202344362u的实用新型专利揭示了具有磨轮修整功能的减薄结构,但是现有技术对于何时进行磨轮修整却缺少合理的识别判断,这就常造成不能及时发现磨轮异常的情况以进行及时修整。

技术实现思路

1、本发明的目的就是为了解决现有技术中存在的上述问题,提供一种磨轮修整方法、磨轮修整与否识别方法、系统及减薄设备。

2、本发明的目的通过以下技术方案来实现:

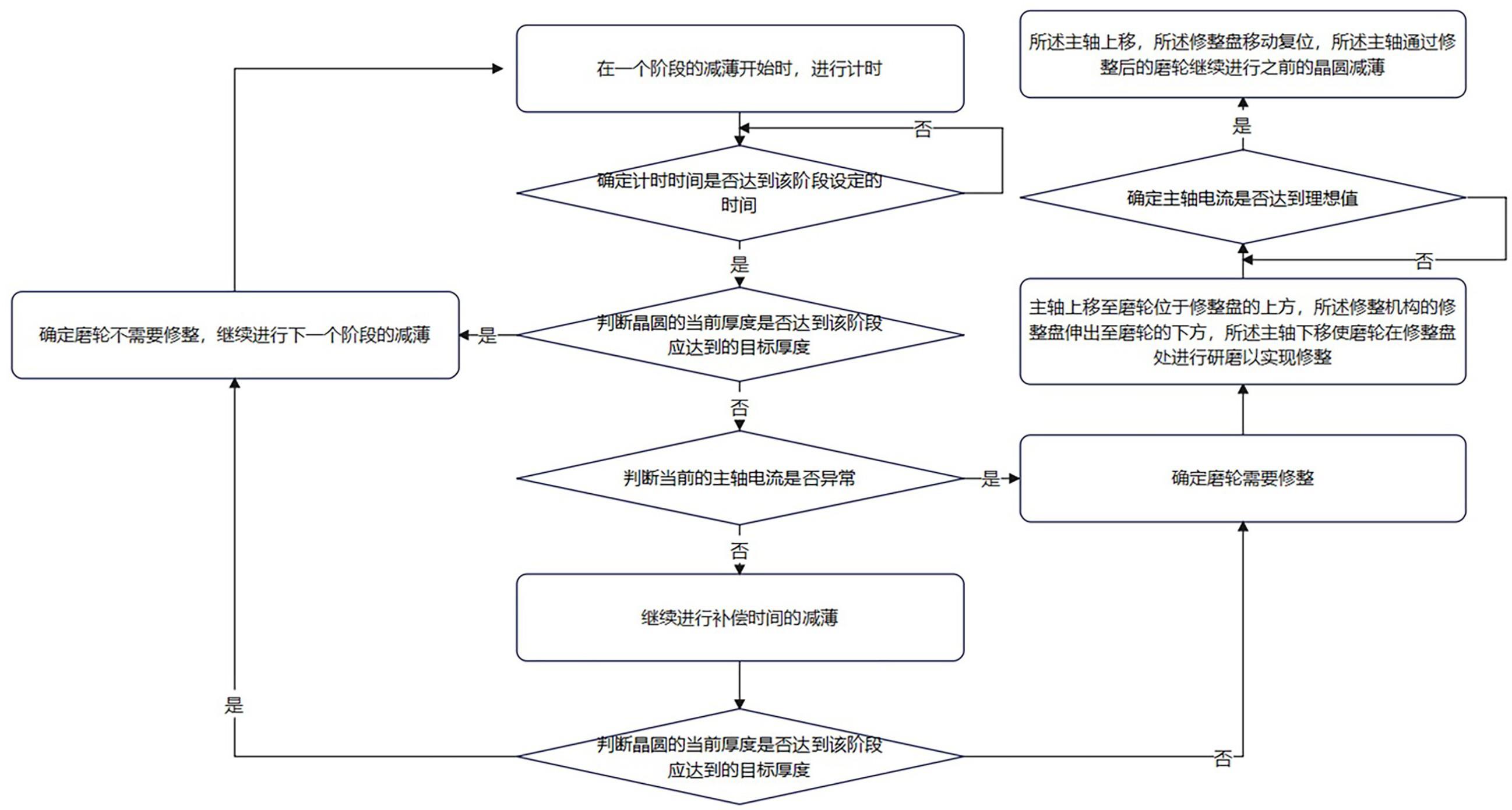

3、磨轮修整方法,其特征在于,在研磨机构对一晶圆进行减薄的每个阶段中,按照如下过程确定磨轮是否需要修整:

4、s1,在每个阶段的减薄开始时,进行计时;

5、s2,在确定计时时间达到该阶段设定的时间时,判断晶圆的当前厚度是否达到该阶段应达到的目标厚度;

6、s3,在确定晶圆的当前厚度达到该阶段应达到的目标厚度时,确定磨轮不需要修整,继续进行下一个阶段的减薄;

7、s4,在确定晶圆的当前厚度未达到该阶段应达到的目标厚度时,判断当前的主轴电流是否异常;

8、s5,在确定当前的主轴电流异常时,确定磨轮需要修整;

9、s6,在确定当前的主轴电流未异常时,继续进行补偿时间的减薄并在补偿时间达到时,判断晶圆的当前厚度是否达到该阶段应达到的目标厚度;

10、s7,在确定晶圆的当前厚度达到该阶段应达到的目标厚度时,确定磨轮不需要修整,继续进行下一个阶段的减薄;

11、s8,在确定晶圆的当前厚度未达到该阶段应达到的目标厚度时,确定磨轮需要修整;

12、在确定磨轮需要修整时,使主轴停止继续减薄并通过修整机构对磨轮进行修整。

13、优选的,在确定磨轮需要修整时,使主轴向上移动至磨轮位于修整机构的修整盘的上方,所述修整机构的修整盘移动至与磨轮共轴的位置或所述修整盘移动至所述磨轮的轴线过所述修整盘的边缘的位置,所述主轴下移使自转的磨轮在修整盘处进行研磨以实现修整,当确定主轴电流达到理想值时,所述主轴上移,所述修整盘移动复位,所述主轴通过修整后的磨轮继续进行之前的晶圆减薄。

14、优选的,所述修整机构包括修整盘,所述修整盘固定于一载体上且修整盘的轴线平行于磨轮的轴线,所述载体连接驱动其平移且位于承片台或分度台外侧的平移驱动装置。

15、优选的,所述修整盘伸出时,所述磨轮的轴线过所述修整盘的边缘,且所述载体位于一设置在所述承片台或分度台外侧的支撑座上。

16、优选的,所述支撑座的顶部包括第一斜面,所述第一斜面靠近所述平移驱动装置的一侧低于其相对的另一侧,所述载体的底面形成有与所述第一斜面匹配的第二斜面。

17、优选的,所述修整机构包括修整盘,所述修整盘固定于一吸附板的顶部且修整盘的轴线平行于磨轮的轴线,所述吸附板设置于一连接座上,所述连接座连接驱动其绕一位于承片台或分度台外侧的转轴水平转动的旋转驱动机构。

18、优选的,在所述磨轮进行修整时和/或修整后,承片台驱动所述晶圆持续或间断自转,同时,冷却液喷头持续或间断向所述晶圆的顶面喷洒冷却液。

19、磨轮修整与否识别方法,包括如下步骤:

20、s1,在每个阶段的减薄开始时,进行计时;

21、s2,在确定计时时间达到该阶段设定的时间时,判断晶圆的当前厚度是否达到该阶段应达到的目标厚度;

22、s3,在确定晶圆的当前厚度达到该阶段应达到的目标厚度时,确定磨轮不需要修整,继续进行下一个阶段的减薄;

23、s4,在确定晶圆的当前厚度未达到该阶段应达到的目标厚度时,判断当前的主轴电流是否异常;

24、s5,在确定当前的主轴电流异常时,确定磨轮需要修整;

25、s6,在确定当前的主轴电流未异常时,继续进行补偿时间的减薄并在补偿时间达到时,判断晶圆的当前厚度是否达到该阶段应达到的目标厚度;

26、s7,在确定晶圆的当前厚度达到该阶段应达到的目标厚度时,确定磨轮不需要修整,继续进行下一个阶段的减薄;

27、s8,在确定晶圆的当前厚度未达到该阶段应达到的目标厚度时,确定磨轮需要修整。

28、磨轮修整与否识别系统,包括:

29、计时单元,用于在每个阶段的减薄开始时,进行计时;

30、第一判断单元,用于在确定计时时间达到该阶段设定的时间时,判断晶圆的当前厚度是否达到该阶段应达到的目标厚度;

31、继续减薄单元,用于在确定晶圆的当前厚度达到该阶段应达到的目标厚度时,确定磨轮不需要修整,继续进行下一个阶段的减薄;

32、第二判断单元,用于在确定晶圆的当前厚度未达到该阶段应达到的目标厚度时,判断当前的主轴电流是否异常;

33、修整确认单元,用于在确定当前的主轴电流异常时,确定磨轮需要修整;

34、补偿减薄单元,用于在确定当前的主轴电流未异常时,继续进行补偿时间的减薄并在补偿时间达到时,判断晶圆的当前厚度是否达到该阶段应达到的目标厚度,

35、补偿后继续减薄单元,用于在确定晶圆的当前厚度达到该阶段应达到的目标厚度时,确定磨轮不需要修整,继续进行下一个阶段的减薄;

36、补偿后修整确认单元,用于在确定晶圆的当前厚度未达到该阶段应达到的目标厚度时,确定磨轮需要修整。

37、减薄设备,包括处理器和存储器,所述存储器存储有可被所述处理器执行的程序,所述程序被执行时实现如上任一所述的磨轮修整方法或如上所述的磨轮修整与否识别方法。

38、本发明技术方案的优点主要体现在:

39、本发明将每片晶圆的减薄过程划分成多个阶段进行,每个阶段对应预定的主轴转速、进给速度、时间以及允许进行补偿减薄的补偿时间,在进行一个阶段的减薄后,晶圆的厚度、在对应主轴转速下的主轴电流应该分别处于一个设定的范围内,因此,本发明在减薄的每个阶段,通过对减薄预定时间后的晶圆厚度、主轴电流及进行补偿时间的减薄后的晶圆厚度进行综合判断,如果在预定时间内,晶圆的厚度未达到预期的厚度,但主轴电流变大或者在进行补偿时间的减薄后晶圆的厚度仍不符合要求,则有极大可能是由于磨轮磨削能力出现了问题,此时即可对磨轮进行修整,有效保证了磨轮修整的及时性和有效性,有利于提高减薄质量。

40、本发明的修整机构采用修整盘平移或旋转的结构,能够有效地适应主轴无法平移的结构,从而在主轴抬起时能够自动进行磨轮的修整。

41、本发明在修整时,使修整盘的边缘过磨轮的轴线,这样修整盘无需整个移动到磨轮的下方,因此,在修整盘伸出时,修整盘的大部分可以位于承片台或分度台的外侧,从而可以在承片台或分度台的外侧设置支撑机构来对修整盘进行支撑,进而能够有效地保证修整时,修整盘能够提供稳定的支撑力以保证磨轮的稳定修整,同时,可以避免修整时磨轮的下压力造成驱动修整盘伸缩或水平摆动的结构受力变形,提高了结构的稳定性和安全性。

- 还没有人留言评论。精彩留言会获得点赞!