高断裂应变热冲压成形构件、热冲压用钢板及热冲压工艺的制作方法

本发明属于钢铁材料,涉及一种适宜于制造复相钢和热成形用钢的含硼钢成分及其镀层产品生产工艺,具体为高断裂应变热冲压成形构件、热冲压用钢板及热冲压工艺。

背景技术:

1、随着科学技术的迅猛发展,为减轻车身重量,同时提高其安全性能,汽车用钢向高强度化发展已成为一种必然的趋势。

2、热冲压成形技术是指将钢板坯料或预成形的零件坯料加热到奥氏体化温度,保温一定时间后,通过机械手快速转移至模具上,然后由压机快速冲压成形,并在模具中淬火保压一定时间后获得超高强度冲压件的一种新型成形工艺。高温状态下,钢板处于奥氏体化状态,其强度约200mpa,塑性高,在很小的压机压力下先成形后硬化成马氏体组织,完美地解决强度与成形性之间的矛盾,近年来热成形钢逐渐应用开来。对实现汽车轻量化和保证碰撞安全性都是非常重要的。为保证碰撞安全性,汽车构件需要有足够的抵抗碰撞入侵的能力,同时依靠良好的变形能力吸收碰撞带来的能量,为此,开发用于汽车吸能区域的高断裂应变(高vda弯曲性能)热冲压钢尤为必要。另外,一体化门环的发展,也进一步促进了此类热冲压钢的研发。

3、事实上,绝大多数汽车车身结构件在碰撞过程中发生弯曲变形,此时构件承受的变形状态接近为平面应变。已有研究表明,热冲压钢构件的碰撞性能与其平面应变下的弯曲性能有关。在德国汽车工业协会制定的vda238-100三点尖弯曲测试标准中,发生弯曲变形的钢板宽度远大于其厚度,且弯曲冲头半径极小,导致钢板同样承受平面应变的应力状态。正因如此,当前汽车工业界普遍采用该方法来快速衡量热冲压钢的断裂应变。当弯曲载荷达到峰值时,材料外表面受拉应力影响开始出现裂纹,此时的弯曲角亦达到最大值(即最大弯曲角αmax)。由于αmax可以评价材料弯曲性能,因此在国际上许多汽车企业都将αmax与拉伸性能作为衡量材料力学性能的指标。除此之外,当弯曲角为αmax时,材料外表面所受应变达到其在平面应变条件下不发生断裂时所能承受的最大应变值,即弯曲断裂应变。弯曲断裂应变(αmax对应的材料外表面等效应变)更直接地评价材料在平面应变条件下的断裂极限,同时该结果可直接作为材料的断裂极限应变用于整车cae碰撞分析,并成为判断构件是否发生碰撞断裂失效的重要参量。较高的αmax象征着该材料具有更高的弯曲断裂应变。

4、cn108707825a公开了一种550mpa级热冲压成形用高塑性钢板的生产方法,其给出了合金成分c:0.08~0.10%,si:0.25~0.40%,mn:1.10~1.50%,p≤0.02%,s≤0.01%,als:0.01~0.10%,n≤0.005%,nb:0.025~0.05%,由于合金成分中缺乏细化晶粒的ti元素,晶粒相对粗大,只能生产出强度级别相对较低(620mpa以下)的热冲压成形构件。另外,该发明所涉及的卷取温度较高,热轧容易产生晶界氧化,不适用于预涂镀钢板的生产。

5、cn113957349b公开了一种600mpa级热成形钢及其生产方法,其成分为c:0.015~0.04%;si:0.30~0.50%;mn:1.6~2.0%;cr:0.2~0.4%;nb:0.06~0.10%;al≤0.003%;p≤0.020%;s≤0.004%;n≤0.005%;o:0.003~0.006%,余量为fe及不可避免的杂质元素。该发明基于薄带铸轧工艺,提供了一种无带状组织、无脱碳层的600mpa级热成形钢,弥补了现有热成形钢中存在带状组织的缺点,且弥补了现有裸板热成形钢中存在脱碳层的缺点。从成分上将该合金成分中含有较高含量的mn和nb含量,成本高,控制难度大,另外,该发明所述的弥补脱碳层在现有热冲压工艺中是不现实的,现有工业热冲压条件下所有裸板经过热冲压后必然会产生一定厚度的脱碳层(除非气氛极好、炉子密闭性极好,事实上这在工业产线是不现实的)。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明通过创新的合金成分、生产工艺以及热冲压工艺,柔性调控热冲压后的组织和力学性能,提高热成形钢的断裂应变以保证吸能效果,很好地满足汽车用材料的软区吸能部位需求,更友好地实现碰撞安全能量管理。

2、为了实现上述发明目的,本发明提供了高断裂应变热冲压用钢及热冲压成形构件的制备工艺。

3、所述高断裂应变热冲压用钢的化学成分质量百分数范围为,c:0.055~0.080%,mn:1.1~1.4%,si:0.02~0.15%,nb:0.020~0.045%,ti:0.025~0.060%,其余元素为fe以及不可避免的杂质;其中,元素质量分数比例满足如下条件:ti/(c+n)≥0.6,0.045%≤nb+ti≤0.105%,c+mn/20+si/30+2p+4s≤0.21%。利用ti、nb元素与钢种c和n原子结合,消耗固溶c/n原子,形成纳米级第二相粒子,并均匀弥散分布于基体上,降低了铁素体和马氏体界面处的硬度差,有效提升材料的塑性和韧性。

4、所述高断裂应变热冲压用钢,常用于汽车软区性能部位,热冲压后抗拉强度为600~850mpa,延伸率a50为13~28%,vda238-100最大载荷下对应的弯曲角100~150°(1.6mm),其组织特征为大量的铁素体+少量的马氏体。

5、一种上述高断裂应变热冲压用钢及热冲压成形构件的制备工艺,所述工艺包括如下步骤:

6、①冶炼工序:根据所述高断裂应变热冲压用钢的的化学成分进行冶炼,通过铸造成板坯。

7、②热轧工序:将板坯经过加热、除鳞、粗轧、精轧和层流冷却后获得热轧卷;粗轧和精轧阶段严格控制除鳞工序,其终轧温度为850~930℃;层流冷却采用前段冷却方式,上、下集管冷却速率分别为45~60%和70~85%,卷取温度为530~620℃。

8、③酸轧工序:将热轧卷经过酸洗后,冷轧成为0.8~3.0mm的薄带钢,其冷轧压下率为45~75%,随着材料冷轧厚度的升高冷轧压下率逐步减小。

9、④连续退火工序:冷轧薄带钢先分别以3~8℃/s和0.5~5℃/s的加热速率分段加热至710℃和810~860℃,保温50~170s后,依次以1~5℃/s及35~50℃/s的速率分别缓慢冷却730~760℃和快速冷却至300~380℃,过时效保温400~800s后冷却至室温,平整延伸率范围为0.30~0.55%;制得连续退火板料。

10、热镀al-si工序:冷轧薄带钢先分别以10~20℃/s、3~10℃/s和0.4~3℃/s的加热速率分段加热至300℃、700~730℃和800~850℃;均热保温30~100s后冷却至635~670℃,均衡保温一段时间后进入al-si池进行镀al-si处理,其时间为2~25s,出al-si池后以≥3℃/s的速度冷却至室温,机组速度为60~110m/min。平整延伸率范围为0.15~1.0%;制得镀al-si板料。

11、⑤热冲压工序:将步骤④制得的连续退火板料或镀al-si板料加热至奥氏体化(890~960℃),保温一定时间,加热总时间=料厚*115+50~100s,然后快速转移至模具上实现淬火,转移时间(3~12s),转移至模具上淬火至20~180℃,压强5~20mpa,保压时间5~20s(根据料片厚度制定)。炉子采用箱式炉或辊底炉均可,加热连续退火板料的炉子中充氮气和少量天然气或仅充入纯氮气,加热镀al-si板料的炉子气氛为干燥压缩空气,露点控制在-30~-5℃。

12、上述热冲压工艺,通过调整料片转移时间,可实现不同强度等级的热冲压钢成形构件的制备,料片转移时间短的条件下,淬火后强度高;料片转移时间长的条件,淬火后强度降低。

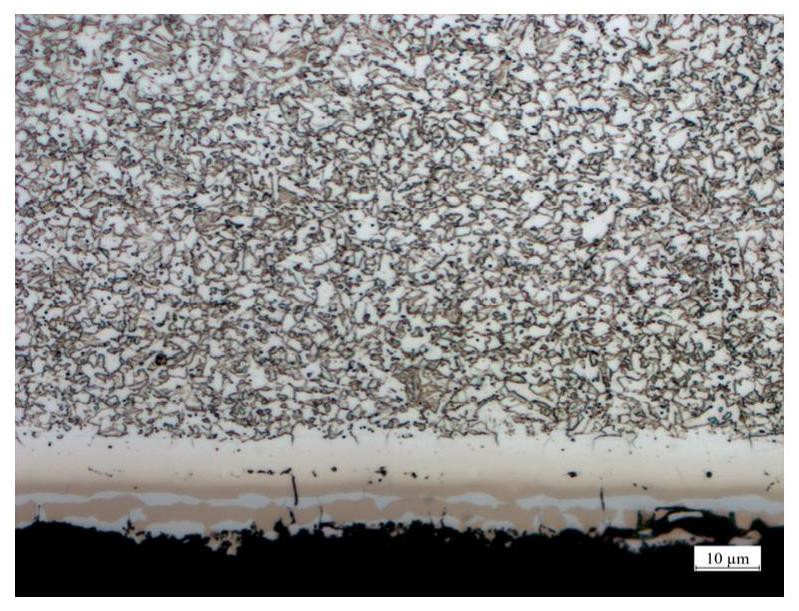

13、上述合金体系下热冲压用钢连退板料经调整热冲压热处理工艺淬火后所获得材料的屈服强度为350~650mpa,抗拉强度为600~840mpa,伸长率a50为13~28%,1.6mm厚热冲压后裸板(磨去表面脱碳层)vda238-100最大弯曲载荷下对应的弯曲角为100~148°。镀al-si板料经调整热冲压热处理工艺淬火后所获得材料的屈服强度为350~660mpa,抗拉强度为600~850mpa,伸长率a50为13~28%,1.6mm厚al-si镀层板vda238-100最大弯曲载荷下对应的弯曲角为100~145°。无论是连续退火板料还是镀al-si板料热冲压后淬火组织均由大量的铁素体(由先共析铁素体+取向附生铁素体/外延铁素体组成)+少量马氏体构成(铁素体>70%),基体上存在纳米级微合金析出相。

14、与现有技术相比,本发明的有益效果:

15、本发明所涉及的材料较为素化,合金成本低,利用ti、nb元素与钢中c和n原子结合,消耗固溶c/n原子,形成纳米级第二相粒子,并均匀弥散分布于基体上,降低了铁素体和马氏体界面处的硬度差,有效提升材料的塑性和韧性。热冲压成形用钢制备工艺以及热冲压工艺窗口宽,基于热冲压料片转移时间的控制,实现外延铁素体(取向附生铁素体)含量的柔性控制,最终实现热冲压后不同强度等级热冲压成形构件的生产制备,对一体化门环的推广十分有利,将有效助力汽车轻量化和安全吸能管理。

- 还没有人留言评论。精彩留言会获得点赞!