一种立式铸铝装置及工艺的制作方法

本发明涉及电机铸铝转子铁芯压力铸铝制造,特别涉及一种立式铸铝装置及工艺。

背景技术:

1、转子立式铸铝是一种用于生产电机和发动机旋转部件的制造工艺,它将铝液注入模具中,经过高压压制和快速冷却凝固来形成转子,传统的立式铸铝工艺为料缸内放一纸杯,将熔融的铝液倒入纸杯后进行压铸,纸杯是用于模具下模浇口的辅助工具,在传统的立式铸铝工艺中,为了实现铸铝过程中的顺畅流动和减少气体积聚,常常在模具下方设置一个纸杯作为进铝流道,引导熔融的铝液从模具上部注入模腔,在铸铝过程中起到导向和分流的作用,通过纸杯的设计和放置位置,可以控制铝液的流动路径和速度,以确保铸件充填完整,并避免气体或杂质的混入,但是使用的纸杯作为耗材,增加了铸铝的成本,每次铸铝前都需要重新放置纸杯,生产流程较为复杂,铸铝效率低,且现有的转子铁芯在压铸完成后易在输出口堆积,需要人工处理。

2、为解决上述问题。为此,提出一种立式铸铝装置及工艺。

技术实现思路

1、本发明的目的在于提供一种立式铸铝装置及工艺,解决了背景技术中现有的立式铸铝工艺为了实现铸铝过程中的顺畅流动和减少气体积聚,常常在模具下方设置一个纸杯作为进铝流道,引导熔融的铝液从模具上部注入模腔,在铸铝过程中起到导向和分流的作用,通过纸杯的设计和放置位置,可以控制铝液的流动路径和速度,以确保铸件充填完整,并避免气体或杂质的混入,但是使用的纸杯作为耗材,增加了铸铝的成本,每次铸铝前都需要重新放置纸杯,生产流程较为复杂,铸铝效率低,且现有的转子铁芯在压铸完成后易在输出口堆积,需要人工处理的问题。

2、为实现上述目的,本发明提供如下技术方案:一种立式铸铝装置,包括机械注料机构,所述机械注料机构的一侧设置有用于承放铝液的高温铝液熔炉,所述机械注料机构与高温铝液熔炉相对的一侧设置有用于压铸的压铸机构,所述压铸机构内活动设置有用于铸铝的转动铸铝机构,所述转动铸铝机构的下端设置有用于输料的铁芯下料机构;

3、所述压铸机构包括固定底座,固定设置在固定底座上端的铸铝轨道,所述转动铸铝机构包括转动设置在固定底座内的转动铸铝模具,所述转动铸铝模具的下端中心设置有驱动电机,所述驱动电机驱动转动铸铝模具转动,所述转动铸铝模具上开设有压铸料缸,所述压铸料缸呈圆形阵列开设有四个,所述转动铸铝模具的外侧对应压铸料缸设置有转动侧压块,所述转动铸铝模具转动时转动侧压块会依次经过料缸润滑组件完成润滑喷涂,所述铸铝组件完成压铸,所述脱模组件完成脱模,所述铸铝轨道实现下料,所述铸铝组件压铸完成后冷却组件喷水完成冷却,所述铁芯下料机构包括设置在铸铝轨道下料端的下料输送通道,所述下料输送通道内固定设置有弹性推料组件,所述弹性推料组件中贯穿设置有推料驱动块,所述推料驱动块滑动设置在下料输送通道内,所述推料驱动块的一侧设置有与转动侧压块接触滑动的第二斜向滑口,所述转动侧压块在转动铸铝模具转动时对准第二斜向滑口推动,带动弹性推料组件向前推动,当转动铸铝模具转动至与第二斜向滑口分离时,所述弹性推料组件的弹性作用会带动推料驱动块复位,以此往复完成铸铝和下料。

4、进一步地,所述机械注料机构包括固定台,转动设置在固定台上端的机械臂,连接机械臂一端设置的注料盒,所述高温铝液熔炉包括熔炉加热器,固定设置在熔炉加热器上端的圆柱形炉。

5、进一步地,所述固定底座的上端开设有转动槽,所述转动铸铝模具在转动槽内转动,所述料缸润滑组件设置在转动槽的一侧,所述料缸润滑组件包括设置在固定底座一侧的石墨颗粒油承放盒,设置在石墨颗粒油承放盒输出端的润滑喷嘴。

6、进一步地,所述冷却组件设置有两组,以铸铝组件为中心镜像设置,所述冷却组件包括连接铸铝组件设置的防护外框,设置在防护外框一侧的冷却喷水管。

7、进一步地,所述铸铝组件包括固定设置在固定底座一侧的铸铝固定架,连接设置在铸铝固定架一侧的压铸气缸,设置在压铸气缸伸缩端的上压模具。

8、进一步地,所述铸铝轨道的一侧对准下料输送通道开设有下料口,所述脱模组件和下料口之间连通开设有脱模槽。

9、进一步地,所述转动侧压块的下端设置为第一斜向滑口,所述第一斜向滑口与第二斜向滑口的开设角度相互契合,所述铁芯下料机构还包括设置在下料输送通道一侧的下料存缸,设置在下料输送通道一侧的下料通道支撑柱,所述下料输送通道的上端固定有通道侧置盖板,所述下料输送通道的两侧设置有侧栏板,所述通道侧置盖板与侧栏板相连设置,所述下料输送通道内设置有转子铁芯。

10、进一步地,所述弹性推料组件包括固定设置在通道侧置盖板一侧的内置弹簧,所述内置弹簧设置有两组,两组所述内置弹簧的一侧连接固定有推料块,所述推料块的一侧贴合转子铁芯的形状开设有铁芯推动口,所述推料块的下端一侧开设有缓冲槽。

11、进一步地,所述推料驱动块的两侧开设有卡合侧栏板设置的栏板槽,所述推料驱动块内开设有插口,所述推料块活动贯穿设置在插口内。

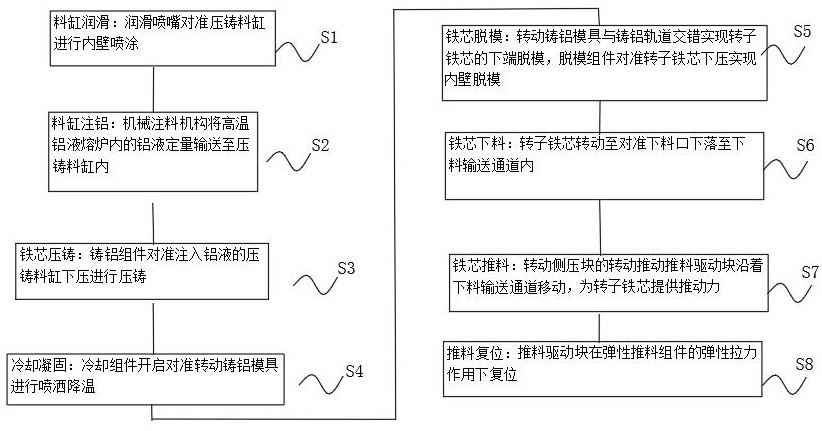

12、本发明提出的另一种技术方案:提供一种立式铸铝装置的铸铝工艺,包括以下步骤:

13、s1:料缸润滑:润滑喷嘴对准压铸料缸进行内壁喷涂;

14、s2:料缸注铝:机械注料机构将高温铝液熔炉内的铝液定量输送至压铸料缸内;

15、s3:铁芯压铸:铸铝组件对准注入铝液的压铸料缸下压进行压铸;

16、s4:冷却凝固:冷却组件开启对准转动铸铝模具进行喷洒降温;

17、s5:铁芯脱模:转动铸铝模具与铸铝轨道交错实现转子铁芯的下端脱模,脱模组件对准转子铁芯下压实现内壁脱模;

18、s6:铁芯下料:转子铁芯转动至对准下料口下落至下料输送通道内;

19、s7:铁芯推料:转动侧压块的转动推动推料驱动块沿着下料输送通道移动,为转子铁芯提供推动力;

20、s8:推料复位:推料驱动块在弹性推料组件的弹性拉力作用下复位。

21、与现有技术相比,本发明的有益效果是:

22、1.本发明提供的一种立式铸铝装置及工艺,通过压铸机构和转动铸铝机构内压铸料缸的搭配设置,将压铸料缸压设置往复循环的四个,且改长方形进铝流道改为圆形进铝流道,抛弃纸杯,提高压铸机铸铝的生产效率和铸件质量,降低转动铸铝模具的维修和更换成本,解决了现有的立式铸铝工艺为了实现铸铝过程中的顺畅流动和减少气体积聚,常常在模具下方设置一个纸杯作为进铝流道,引导熔融的铝液从模具上部注入模腔,在铸铝过程中起到导向和分流的作用,通过纸杯的设计和放置位置,可以控制铝液的流动路径和速度,以确保铸件充填完整,并避免气体或杂质的混入,但是使用的纸杯作为耗材,增加了铸铝的成本,每次铸铝前都需要重新放置纸杯,生产流程较为复杂,铸铝效率低的问题。

23、2.本发明提供的一种立式铸铝装置及工艺,通过转动铸铝机构内转动侧压块和铁芯下料机构的配合设置,使得转动时铸铝模具外侧的转动侧压块会推动弹性推料组件和推料驱动块实现推动下料,防止转子铁芯在输出口堆积,解决了现有的立式铸铝工艺生产的转子铁芯在压铸完成后易在输出口堆积,需要人工处理的问题。

- 还没有人留言评论。精彩留言会获得点赞!