一种高炉重力除尘灰气力输灰除尘系统和使用方法与流程

本发明涉及重力除尘器,更具体地说,它涉及一种高炉重力除尘灰气力输灰除尘系统和使用方法。

背景技术:

1、高炉除尘灰工艺路线如下:高炉烟囱烟气含高炉灰、水蒸气、混合煤气等,温度超过200℃,烟气通过外部管网进入重力除尘器中段,重力除尘器分为三段式组合体,分别是上部、中部、下端灰斗,外部除尘管的端部从上往下插入重力除尘器内,直达重力除尘器中段,烟气由上往下进入箱体中,烟气中较重粉尘灰在重力作用下,缓慢下沉进入下方灰斗。上方较轻混合烟气通过管网进入旁边煤气布袋除尘系统。

2、重力除尘器下方灰斗高炉灰排灰方式为两种:

3、第一种,在下方灰斗中超过料位计位置时,通过下方电动阀直排至地面,统一采用灰斗车外运;但是会造成二次扬尘严重,现场采用部分区域喷淋模式,地面出现粉尘灰堵塞排水口情况,同时,出现区域内混合煤气浓度超标。

4、第二种,定期采用真空吸排罐车吸排外运模式。目前行业内主流工艺是采用吸排罐车或卡车定时外运,但此种方式频次高、能耗大、易扬尘,而且排灰不及时还会带来安全生产事故,而且往往出现吸排管道堵料现象,或是现场混合煤气浓度超标。区域内需要人工进行操作各种阀门等,极不安全。面对堵管情况,亦只有拆除后重新疏通作业。

5、重力除尘灰特点,在灰斗中冷却后,灰的含水量过高,极易结块板结在卸灰底部,清灰需要拆除卸灰管,人工从底部清理除尘灰。引进普通气力输灰模式外运高炉重力除尘粉尘灰,往往极易出现因粉尘量含水量过高,输灰不畅的情况。灰料结垢在重力除尘器底部,灰量无法导入气力输灰泵,造成运料不畅。因此有必要对此进行改进。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种高炉重力除尘灰气力输灰除尘系统和使用方法,有效解决了粉尘灰结块堵塞以及处理过程中扬尘的问题,使粉尘灰的排出和处理符合环保要求。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

3、一种高炉重力除尘灰气力输灰除尘系统,包括重力除尘器、储灰罐及气力输灰装置,所述气力输灰装置设置于重力除尘器与储灰罐之间,将重力除尘器内的灰输入至储灰罐内储存,其中,所述重力除尘器的内部下端侧壁自上而下设置螺旋加热带,所述重力除尘器内还设置导热棒,所述导热棒设置外部除尘管处于重力除尘器内一端的下方,所述导热棒的顶端与外部除尘管的一端连接,所述导热棒的底端处于重力除尘器的下端灰斗内。

4、在其中一个实施例中,所述气力输灰装置包括输灰管道、电动耐磨尘气蝶阀、压缩空气输入接口和输送气源,所述输送气源与压缩空气输入接口连接,所述压缩空气输入接口与重力除尘器的卸料管道连接,所述输灰管道设置于重力除尘器与压缩空气输入接口之间,所述输灰管道的一端与所述压缩空气输入接口连接,所述输灰管道的另一端与储灰罐的顶端连接,所述输灰管道的两端分别设置电动耐磨尘气蝶阀。

5、在其中一个实施例中,所述气力输灰装置还包括压力表,所述压力表设置于输灰管道靠近重力除尘器的一端,且位于两个电动耐磨尘气蝶阀之间。

6、在其中一个实施例中,所述重力除尘器的底部灰斗内设置湿度传感器,所述湿度传感器位于底部灰斗的侧面顶部。

7、在其中一个实施例中,所述重力除尘器的底部灰斗内设置第一温度传感器,所述第一温度传感器位于所述湿度传感器的上方。

8、在其中一个实施例中,所述重力除尘器的卸料口处还设置第二温度传感器。

9、在其中一个实施例中,所述导热棒的底端与底部灰斗的卸料口的距离大于或等于300mm,避免堵塞卸料口。

10、在其中一个实施例中,所述重力除尘器的卸料口及卸料管道设置外部保温层,避免下端灰斗的底端出现低温区域。

11、一种高炉重力除尘灰气力输灰除尘系统的使用方法,包括检查堵漏和加热粉尘灰,如下:

12、检查堵漏:在气力输灰装置输送粉尘灰前,先关闭靠近储灰罐一侧的电动耐磨尘气蝶阀,开启靠近重力除尘器一侧的电动耐磨尘气蝶阀,启动输送气源,进行多次测试,压力表反馈多组数据;

13、如果多组数据在限定范围以内,则说明输灰管道未出现泄漏或堵塞的情况

14、如果多组数据出现高于限位范围的情况,则说明输灰管道出现堵塞的情况;

15、如果多组数据出现低于限位范围的情况,则说明输灰管道出现泄漏的情况;

16、加热粉尘灰:通过湿度传感器检测重力除尘器的底部灰斗内粉尘灰的水气含量,当水气含量大于3%时,重力除尘器的卸料口可能存在堵塞,此时启动底部灰斗侧壁的螺旋加热带,对底部灰斗内的粉尘灰进行局部加热,与此同时,重力除尘器的中部及上部温度升高,导热棒将热量传导至粉尘灰的内部,实现对粉尘灰的内外加热,当湿度传感器检测到水气含量小于或等于3%时,关闭螺旋加热带;

17、在完成检查堵漏操作后,将电动耐磨尘气蝶阀全部开启,重力除尘器内的粉尘灰通过气力输灰装置输送至储灰罐内储存,最后集中处理。

18、在其中一个实施例中,螺旋加热带的加热温度小于或等于300℃。

19、综上所述,本发明具有以下有益效果:

20、本发明的重力除尘器能够对粉尘灰整体加热干燥,再通过气力输灰装置将干燥疏松的粉尘灰输入储灰罐内保存,避免已经完成干燥的粉尘灰在重力除尘器内继续吸水,储灰罐能够远离存在煤气的环境,由于储灰罐内粉尘灰为干燥状态,便于后续使用真空吸排罐车集中处理,不影响生产,本发明有效解决了粉尘灰结块堵塞以及处理过程中扬尘的问题,使粉尘灰的排出和处理符合环保要求。

技术特征:

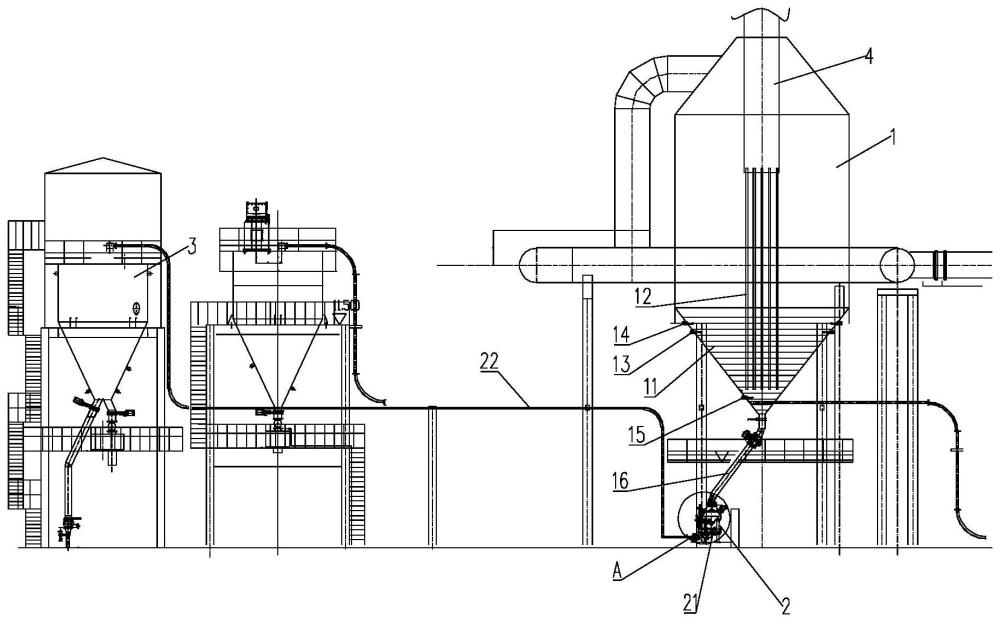

1.一种高炉重力除尘灰气力输灰除尘系统,其特征在于,包括重力除尘器(1)、储灰罐(3)及气力输灰装置(2),所述气力输灰装置(2)设置于重力除尘器(1)与储灰罐(3)之间,将重力除尘器(1)内的灰输入至储灰罐(3)内储存,其中,所述重力除尘器(1)的内部下端侧壁设置螺旋加热带(11),所述重力除尘器(1)内还设置导热棒(12),所述导热棒(12)设置外部除尘管(4)处于重力除尘器(1)内一端的下方,所述导热棒(12)的顶端与外部除尘管(4)的一端连接,所述导热棒(12)的底端处于重力除尘器(1)的下端灰斗内。

2.如权利要求1所述的高炉重力除尘灰气力输灰除尘系统,其特征在于,所述气力输灰装置(2)包括输灰管道(22)、电动耐磨尘气蝶阀(23)、压缩空气输入接口(21)和输送气源,所述输送气源与压缩空气输入接口(21)连接,所述压缩空气输入接口(21)与重力除尘器(1)的卸料管道(16)连接,所述输灰管道(22)设置于重力除尘器(1)与压缩空气输入接口(21)之间,所述输灰管道(22)的一端与所述压缩空气输入接口(21)连接,所述输灰管道(22)的另一端与储灰罐(3)的顶端连接,所述输灰管道(22)的两端分别设置电动耐磨尘气蝶阀(23)。所述气力输灰装置2包括输灰管道22、电动耐磨尘气蝶阀23、压缩空气输入接口21和输送气源,所述输送气源与压缩空气输入接口21连接,所述压缩空气输入接口21与重力除尘器1的卸料管道16连接,所述输灰管道22设置于重力除尘器1与压缩空气输入接口21之间,所述输灰管道22的一端与所述压缩空气输入接口21连接,所述输灰管道22的另一端与储灰罐3的顶端连接,所述输灰管道22的两端分别设置电动耐磨尘气蝶阀23。

3.如权利要求2所述的高炉重力除尘灰气力输灰除尘系统,其特征在于,所述气力输灰装置(2)还包括压力表(24),所述压力表(24)设置于输灰管道(22)靠近重力除尘器(1)的一端,且位于两个电动耐磨尘气蝶阀(23)之间。

4.如权利要求3所述的高炉重力除尘灰气力输灰除尘系统,其特征在于,所述重力除尘器(1)的底部灰斗内设置湿度传感器(13),所述湿度传感器(13)位于底部灰斗的侧面顶部。

5.如权利要求4所述的高炉重力除尘灰气力输灰除尘系统,其特征在于,所述重力除尘器(1)的底部灰斗内设置第一温度传感器(14),所述第一温度传感器(14)位于所述湿度传感器(13)的上方。

6.如权利要求5所述的高炉重力除尘灰气力输灰除尘系统,其特征在于,所述重力除尘器(1)的卸料口处还设置第二温度传感器(15)。

7.如权利要求1-6任一项所述的高炉重力除尘灰气力输灰除尘系统,其特征在于,所述导热棒(12)的底端与底部灰斗的卸料口的距离大于或等于300mm,避免堵塞卸料口。

8.如权利要求1-6任一项所述的高炉重力除尘灰气力输灰除尘系统,其特征在于,所述重力除尘器(1)的卸料口及卸料管道(16)设置外部保温层,避免下端灰斗的底端出现低温区域。

9.一种高炉重力除尘灰气力输灰除尘系统的使用方法,其特征在于,使用如权利要求1-任一项所述的高炉重力除尘灰气力输灰除尘系统,包括检查堵漏和加热粉尘灰,如下:

10.如权利要求9所述的使用方法,其特征在于,螺旋加热带(11)的加热温度小于或等于300℃。

技术总结

本发明涉及一种高炉重力除尘灰气力输灰除尘系统和使用方法,高炉重力除尘灰气力输灰除尘系统,包括重力除尘器、储灰罐及气力输灰装置,所述气力输灰装置设置于重力除尘器与储灰罐之间,将重力除尘器内的灰输入至储灰罐内储存,其中,所述重力除尘器的内部下端侧壁自上而下设置螺旋加热带,所述重力除尘器内还设置导热棒,所述导热棒设置外部除尘管处于重力除尘器内一端的下方,所述导热棒的顶端与外部除尘管的一端连接,所述导热棒的底端处于重力除尘器的下端灰斗内。本发明有效解决了粉尘灰结块堵塞以及处理过程中扬尘的问题,使粉尘灰的排出和处理符合环保要求。

技术研发人员:谢江勇,梁昌义,岳书瓷,郑成双,邹迪兴,黄智斌,罗佩娜,张俊,张鑫,李成,赵佳祥

受保护的技术使用者:广东韶钢工程技术有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!