一种低温压力容器用钢板及其制造方法与流程

本发明涉及冶金领域,具体涉及一种低温压力容器用钢板及其制造方法。

背景技术:

1、随着全球范围内能源及资源需求的日益增长,对于低温压力容器用钢而言,实现钢材的减量化、低成本化和系列化、通过特殊工艺使钢板具有特定的性能,使其在服役条件下的安全性能得到提高成为钢铁行业的重要发展方向。现有低温压力容器用钢板为保证钢板的强度、韧性,需要添加大量mn、nb/v、cu、cr等贵重合金元素,经济性较差。

技术实现思路

1、本发明的主要目的在解决现有正火低温压力容器用钢板合金成本高、冲击性能均匀性及稳定性差等技术问题,提供一种正火低温压力容器用钢板及其制造方法,其对于降低低温压力容器用钢板的生产制造成本、提高合格率以及控制性能均匀性,具有重要作用。其成分设计兼顾钢板的强度、韧性及经济性。

2、本发明提出一种低温压力容器用钢板,所述钢板的元素的质量百分含量为:c为0.11~0.14%,si 0.15~0.25%,mn为1.30~1.40%,al为0.02~0.05%,nb为0.015~0.025%,ti为0.01~0.02%,p≤0.02%,s≤0.005%,n≤0.005%,其余为铁及不可避免的杂质元素。

3、进一步的,所述钢板的碳当量ceq≤0.38%。

4、进一步的,所述钢板的屈服强度≥320mpa,抗拉强度≥460mpa,延伸率≥40%,-20℃夏比冲击功≥250j,纤维断面率≥95%。

5、进一步的,所述钢板厚度为8~30mm。

6、进一步的,所述钢板组织是铁素体及珠光体,晶粒度不低于9级。

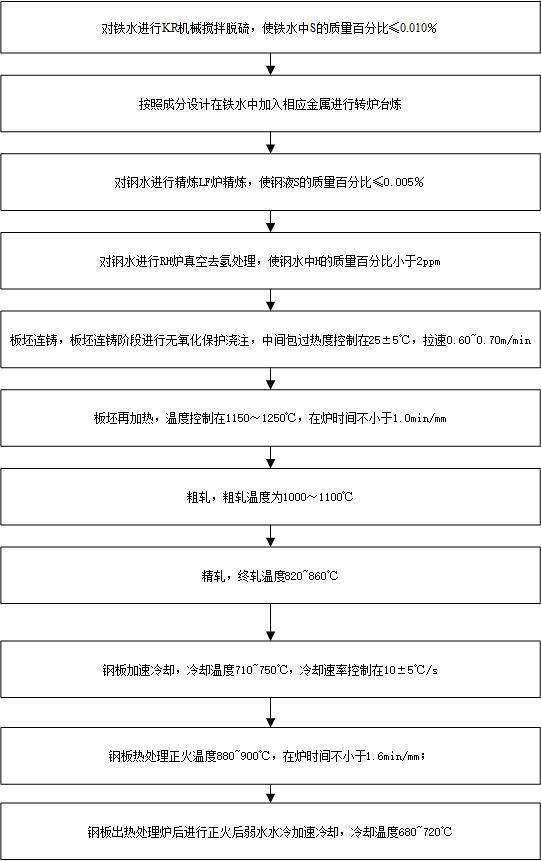

7、本发明还提出一种低温压力容器用钢板的制造方法,包括步骤:

8、(1)对铁水进行kr机械搅拌脱硫,使铁水中s的质量百分比≤0.010%;

9、(2)按照成分设计在铁水中加入相应金属进行转炉冶炼;

10、(3)对钢水进行精炼lf炉精炼,使钢液s的质量百分比≤0.005%;

11、(3)对钢水进行rh炉真空去氢处理,使钢水中h的质量百分比小于2ppm;

12、(4)向钢水喂入硅钙线并进行软搅拌,时间不小于10min;

13、(5)板坯连铸,板坯连铸阶段进行无氧化保护浇注,中间包过热度控制在25±5℃,拉速0.60~0.70m/min;

14、(6)板坯再加热,温度控制在1150~1250℃,在炉时间不小于1.0min/mm;

15、(7)粗轧,粗轧温度为1000~1100℃;

16、(8)精轧,终轧温度820~860℃;

17、(9)钢板加速冷却,冷却温度710~750℃,冷却速率控制在10±5℃/s;

18、(10)钢板热处理正火温度880~900℃,在炉时间不小于1.6min/mm;

19、(11)钢板出热处理炉后进行正火后弱水水冷加速冷却,冷却温度680~720℃。

20、原理解释:正火热处理是将钢加热至ac3温度以上30-50℃,保温一段时间后进行冷却的热处理工艺,具有均匀组织、细化晶粒、消除轧制影响、得到所要求的组织和性能等特点。碳(c):碳是影响强度、韧性、硬度及焊接性能的主要元素,可以与nb、ti、cr、mo、fe形成碳化物,起到析出强化和晶粒细化韧化材料的作用。碳含量的增加,对提高钢的强度和硬度有明显作用,但碳含量的增加会对钢的延性、韧性及焊接性能有负面影响。锰(mn):锰是固溶强化元素,既可以提高钢的强度和硬度,也能够改善钢的韧性。适度提高钢的淬透性,有助于获得细小的相变产物。此外,锰还能提高微合金元素铌(nb)在钢中的溶解度,抑制碳氮化铌的析出。但过多的mn会导致铸坯中心mn偏析,对厚板的强韧性有较大伤害。以往正火低温压力容器钢采用低碳+高锰的成分设计,经济性较差。本发明采用的成分设计经济性较好,同时该发明采用的正火热处理后弱水冷却工艺与常规正火热处理后空冷工艺对比具体细化晶粒、提升强度及冲击韧性的作用,常规正火热处理空冷后得到较粗大的铁素体组织无法满足纤维断面率≥95%的要求,采用正火热处理后弱水冷却可改善组织结构,获得的较细小的铁素体组织可满足高纤维断面率的要求。同时保证冷却温度控制在680-720℃温度范围内,弱水冷却与常规空冷冷却工艺对比钢板表面温度基本一致,对钢板板型无任何影响,冷却温度较高不会产生相应内应力。该

技术实现要素:

具备较好的经济性,同时兼顾强韧性及板型控制。

21、与现有技术相比,本发明的有益效果至少在于:

22、(1)一种低温压力容器用钢板的适用厚度在8~30mm。

23、(2)钢板包含的成分及重量百分比为:c 0.11~0.14%,si 0.15~0.25%,mn1.30~1.40%,al 0.02~0.05%,nb 0.015~0.025%,ti 0.01~0.02%,p≤0.02%,s≤0.005%,n≤0.005%,其余为铁及不可避免的杂质元素。该正火低温压力容器用钢板的碳当量ceq[=c+mn/6+(cr+mo+v)/5+(cu+ni)/15]≤0.38%。严格控制mn、nb合金元素的含量,不添加诸如v、cu、cr等贵重合金元素,成分设计兼顾钢板的强度、韧性及经济性,与传统低温压力容器钢成分设计采用的低碳高合金成分体系对比更加经济。

24、(3)本发明严格控制过程及成品s含量、h含量,采用纯ca线进行夹杂物变形处理,软搅拌时间保证不小于10min,保证了钢质纯净度及洁净度。

25、(4)本发明采用热处理正火+弱水冷却工艺,获得的组织是铁素体+珠光体,晶粒度不低于9级,该工艺及组织类型有效保证了钢板低温冲击性能、纤维断面率及板型。

26、(5)该低温压力容器用钢板的屈服强度≥320mpa,抗拉强度≥460mpa,延伸率(a50mm)≥40%,-20℃夏比冲击功≥250j,纤维断面率≥95%。

27、综述之,本发明的低温压力容器用钢板的生产制造方法具备性能良好、生产成本低、服役环境温度低、适用范围广等优点,具备极大的推广应用价值。

技术特征:

1.一种低温压力容器用钢板,其特征在于:所述钢板的元素的质量百分含量为:c为0.11~0.14%,si 0.15~0.25%,mn为1.30~1.40%,al为0.02~0.05%,nb为0.015~0.025%,ti为0.01~0.02%,p≤0.02%,s≤0.005% ,n≤0.005%,其余为铁及不可避免的杂质元素。

2.根据权利要求1所述的低温压力容器用钢板,其特征在于:所述钢板的碳当量ceq≤0.38%。

3.根据权利要求1所述的低温压力容器用钢板,其特征在于:所述钢板的屈服强度≥320mpa,抗拉强度≥460mpa,延伸率≥40%,-20℃夏比冲击功≥250j,纤维断面率≥95%。

4.根据权利要求1所述的低温压力容器用钢板,其特征在于:所述钢板厚度为8~30mm。

5.根据权利要求1所述的低温压力容器用钢板,其特征在于:所述钢板组织是铁素体及珠光体,晶粒度不低于9级。

6.一种如权利要求1所述的低温压力容器用钢板的制造方法,其特征在于,包括步骤:

技术总结

本发明提供一种低温压力容器用钢板及其制造方法:所述钢板的元素的质量百分含量为:C为0.11~0.14%,Si 0.15~0.25%,Mn为1.30~1.40%,Al为0.02~0.05%,Nb为0.015~0.025%,Ti为0.01~0.02%,P≤0.02%,S≤0.005%,N≤0.005%,其余为铁及不可避免的杂质元素。所述钢板成分经济、易于冶炼和生产。

技术研发人员:赵辉,聂文金,李冉,林涛铸,周子夜,丁旭艳

受保护的技术使用者:江苏沙钢集团有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!