一种用除尘灰冶炼含钛高炉渣的生产方法与流程

本发明涉及合金冶炼,具体涉及一种用除尘灰冶炼含钛高炉渣的生产方法。

背景技术:

1、我国攀西地区蕴藏着丰富的钒钛磁铁矿资源,已探明的钒钛磁铁矿的储量占全国总储量的95%以上,钛资源8.7亿吨,分别占我国、世界钛资源储量的90.54%和35.17%。攀西钒钛磁铁矿经“高炉炼铁”工艺,一半左右的钛进入高炉渣中,以tio2计含量为20~25%。为综合回收利用高炉渣中的钛资源,实现变废为宝,攀钢自主开发了“高温碳化-低温氯化”提钛工艺路线。

2、其中高钛型高炉渣高温碳化制备碳化渣主要原理为:以高钛型高炉渣为原料,固体还原剂无烟煤、焦炭或兰炭为还原剂,在1300~1700℃的高温条件下进行熔炼,出渣过程采用水淬工艺得到水淬渣,水淬渣再通过脱水、研磨得到合适粒度的成品碳化渣。其冶炼主要反应为:

3、tio2+2c=tic+2co

4、2tio2+c=ti2o3+co

5、feo+c=fe+co

6、含钛高炉渣碳热冶炼过程,会产生大量的除尘灰,该除尘灰中含有tio2:1.5%~3.5%、固定碳:40%~60%、tfe:2%~3.5%、tic:1%~1.5%,以及钙镁铝硅等氧化物。水淬渣研磨过程会产生一定量的返料,该返料含有mfe:10%~25%,tic:10%~20%,以及钙镁铝硅等氧化物。

7、采用现有技术生产的成品碳化渣中tic含量一般为12%~14%,其余为钙镁铝硅等氧化物。将该种碳化渣用于氯化法生产钛白粉工艺,产生大量的提钛尾渣,这些尾渣若堆存处理,将会带来环境污染,因此需进行无害化处理,造成工艺生产成本大幅增加。

8、专利文献cn115386741a公开了一种复合还原剂冶炼含钛高炉渣的方法。其中将兰炭、铁粉混合均匀后添加有机粘结剂进行造粒,作为第一批还原剂待用;以及将无烟煤、萤石、铁粉混合均匀后添加有机粘结剂进行造粒,作为第二批还原剂待用,将含钛高炉渣的熔炼温度升高至预定温度,分别匀速添加两次还原剂,通过两次分批加入还原剂改善熔渣粘度减少恶性泡沫渣发生频次;通过还原剂快速沉降,使还原反应由下至上开始,而非通过还原剂的渗碳作用由上至下开始,提高反应速率降低冶炼周期;tic晶粒得以长大,为后续低温氯化工艺创造较好的原料条件,但是现有技术1的还原剂分两次造粒,并且其中含有特定粒径和质量分数的萤石、铁粉和碳,还原剂获得成本高,工艺复杂;同时cn115386741a虽然实现了tic的富集和长大,但并没有将tic从高炉渣中分离出来,在后续氯化工艺中会产生大量提钛尾渣,增加环境负担和处理成本。而且cn115386741a添加铁粉会增加还原剂成本,并没有取得将本应废弃的返料回收利用、不增加还原剂成本的效果,且返料中的tic还会富集到碳化渣中。

9、专利文献cn105950804a公开了一种高炉渣还原方法,将高炉渣倾倒至碳化电炉内,将炼焦工艺除尘灰加入电炉中,除尘灰主要成分为固定碳,该技术能够废物利用除尘灰的同时,解决了高炉渣还原过程时间长、电耗高、冶炼成本高的问题,但是该技术加入除尘灰并没有采用造粒的方式,加入0~0.15mm的除尘灰时容易因为抽损造成还原剂大量损失;同时该技术并没有实现碳化钛的富集,在后续氯化工艺中会产生大量提钛尾渣,增加环境负担和处理成本。

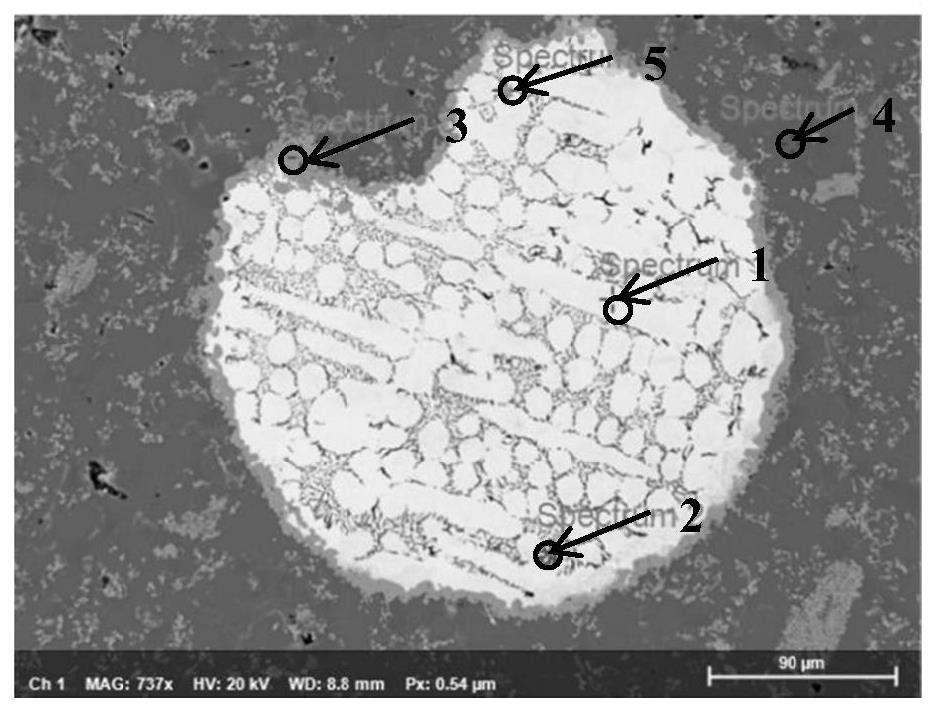

10、专利文献cn110817877a公开了一种用含钛高炉渣还原碳化制取tic晶粒的工艺方法,先烧制密度与含钛高炉渣熔液密度相适应的球形含铁焦炭颗粒,然后将球形含铁焦炭颗粒与含钛高炉渣熔液混均高温碳化即制得径直为220~280μm的fe-tic结合体,能够有效的提高高炉渣还原时tic晶粒团聚体的粒径,但是该技术含钛焦炭颗粒制备工艺复杂,获得成本高,同时虽然实现了tic的富集和长大,但并没有将tic从高炉渣中分离出来,在后续氯化工艺中会产生大量提钛尾渣,增加环境负担和处理成本。

11、综上所述,现有技术没有公开兼顾除尘灰、返料等工业废料循环利用,同时实现高炉渣中钛资源富集提取的技术,亟需开发一种进一步利用除尘灰、返料等作为还原剂还原高炉渣富集提取钛资源的方法。

技术实现思路

1、本发明要解决问题是:如何提供一种用除尘灰冶炼含钛高炉渣的生产方法,兼顾除尘灰、返料等工业废料循环利用,增加高炉渣中碳化钛废物。

2、为了解决上述技术问题,本发明技术方案如下:

3、本发明一方面提供一种用除尘灰冶炼含钛高炉渣的生产方法,所述方法包括:

4、s1、将除尘灰、碳质材料、水分、返料和粘结剂混匀、造粒并烘干后得到还原剂;

5、s2、准备熔融态含钛高炉渣,起弧冶炼;

6、s3、加入还原剂,加入后继续冶炼;

7、s4、冶炼结束开始出渣,得到熔渣,采用高压水直接冲击熔渣,得到水淬渣;

8、s5、破碎水淬渣进行两次磁选,得到含铁颗粒和富含碳化钛的原料,所述含铁颗粒作为s1的返料,剩余包含富含碳化钛的原料的部分作为氯化工艺制备钛白粉用碳化钛原料;

9、所述返料中含有fe和tic,其中tic占总质量比7%~20%,fe占返料总质量比10%~30%;

10、所述富含碳化钛的原料中含有fe和tic,其中,tic占富含碳化钛的原料总质量比30%~65%;

11、所述除尘灰中固定碳质量百分比≥40%。

12、进一步的,所述s1除尘灰固定碳含量质量百分比为40%~60%。

13、进一步的,所述s1除尘灰各组分以及其质量比包括:tio2:1.5%~3.5%、固定碳:40%~60%、fe:2%~3.5%、tic:1%~1.5%,余量为钙镁铝硅氧化物。

14、进一步的,所述返料中fe包括mfe,mfe占返料总质量比10%~25%。

15、进一步的,所述fe占返料总质量比10~30%。

16、进一步的,所述s1返料包括钙镁铝硅氧化物。

17、进一步的,所述返料各组分以及其质量比包括:mfe:10%~25%,tic:7%~20%,余量为钙镁铝硅氧化物。

18、进一步的,所述碳质材料固定碳含量≥80%。

19、进一步的,所述碳质材料选自如下一种或多种:焦粉、兰炭、无烟煤或石墨。

20、进一步的,所述s1中除尘灰、碳质材料、水分、返料和粘结剂质量份数比例为:除尘灰30%~40%,返料20%~30%,碳质材料25%~40%,水分5%~10%,粘结剂2%~5%。

21、进一步的,所述s5磁选步骤还包括将水淬渣破碎至60目以下,在第一磁场条件下进行磁选,得到颗粒a,研磨颗粒a至200目以下,在第二磁场条件下磁选,得到含铁颗粒和富含碳化钛的原料。

22、进一步的,所述s2起弧冶炼时间为10~20min;所述s2的起弧冶炼功率为15~25mw。

23、进一步的,所述s3还原剂加入量为含钛高炉渣重量的20%~40%,所述s3还原剂加入速度为30kg/min~100kg/min。

24、进一步的,所述s3还原剂完全加入后再冶炼30~60min。

25、进一步的,所述s1还原剂的为球形还原剂,粒度范围在100目~2mm。

26、进一步的,所述第一磁场强度为1000gs~1500gs,所述第二磁场强度为1500gs~2500gs。

27、本发明的有益效果:

28、本发明可实现电炉除尘灰和返料等固废物循环再利用,部分代替碳质还原剂,实现碳化钛的富集和提取,碳化钛含量(质量百分比)相比现有技术增加30%~50%,大幅降低提钛尾渣产量,有效降低还原剂和尾渣处理成本。

- 还没有人留言评论。精彩留言会获得点赞!