一体成型制备ASG的方法与流程

本发明涉及一种asg及其制备方法,尤其涉及一种一体成型制备asg的方法

背景技术:

1、电子计算机断层扫描仪(ct)在临床上应用广泛,它是利用x射线,y射线以及超声波等灵敏度极高的医疗探测仪相结合,围绕人体的某个部位进行一个又一个的断层扫描而形成多个清晰的断层图像,提供给医生用来诊断。

2、x射线经过待测客体后,形成与发射源辐射的射线强度、频度和方向不同的散射射线。由于散射射线的方向随机,所以部分散射射线也会被探测器吸收,因此,散射不但降低了闪光图像的对比度,还严重干扰了客体界面和密度信息的正确提取,这是影响ct诊断精度的关键因素。

3、asg(anti-scatter grid,防散射栅格)用于成像前端吸收和过滤从ct探测中散射、折射溢出的射线,提高成像清晰度。由于散射光子的平均能量较高,通常需要使用高密度、大原子序数重金属材料(如钨、钽等)制备厚度达数百毫米的栅格才能有效阻挡散射射线进入成像探测器。由于高密度大原子序数重金属材料通常具有密度高、硬度大、熔点高的特点,加工难度很大。

4、此外,为了提高成像精度,防散射栅格密布指向发射源的孔洞,栅格上密布的孔洞并非直孔,而是有一定倾角的斜孔,同时,孔洞的孔径与孔间距大小随着与发散源距离的增加而增加。采用传统的机械加工的方法无法完成。

5、目前asg的制备方法,一般有两种模式:

6、1)高精度金属端块+钨/钨合金插片组装成型,参照图1,金属端块1设有插槽,将插片2插入两端的金属端块1的插槽内。该方法存在如下问题:a)金属端块精度要求高,插槽必须互成角度,因此只能单件或成对加工,加工成本居高不下;b)受组装工装以及操作的限制,只能做成一维或二维asg,难以实现3维asg成型。

7、2)采用slm激光3d打印纯钨asg。该方法则存在如下问题:a)对原材料要求高,需要用球粉,材料成本高;b)打印成型后的薄壁部件强度差,较脆,c)精度达不到防散射栅格的要求。

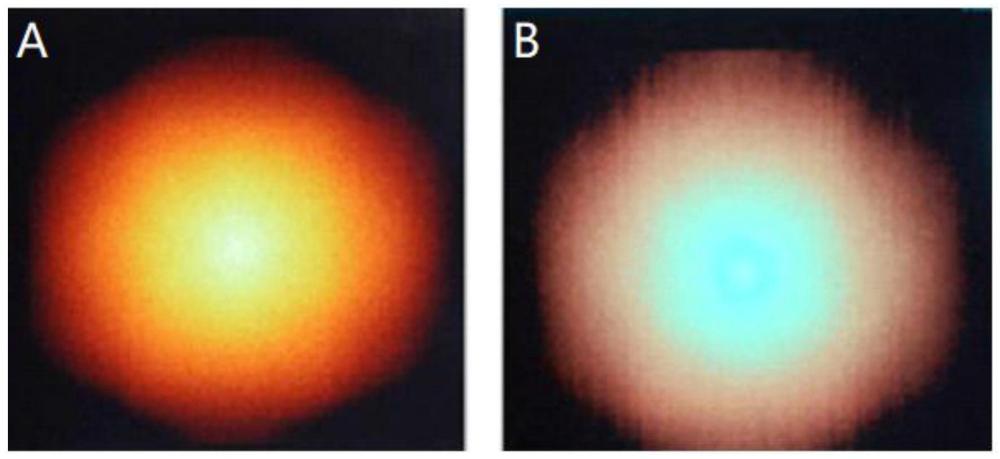

8、洛斯阿拉莫斯实验室历时3年研发,采用微型浇注加工技术实现了钨材料的防散射栅格高精度的制造,但是根据该实验室发布的组件透光率,所制备防散射栅格边缘透光率(29%)仅为中心区域透光率(58%)的一半,屏蔽效果不好,成像清晰度差,如图7中照片b所示。

技术实现思路

1、本技术提供一种一体成型制备asg的方法,以解决asg加工困难、形状受限、以及精度不足的问题。

2、本技术所提供的一体成型制备asg的方法,包括:

3、提供asg原材料;

4、根据asg形状与尺寸制备模具,将液化的asg原材料注入模具中;

5、将液化的asg原材料凝固,去除模具,取出凝固形成的部件。

6、在一种优选实施例中,所述asg原材料优选为钨、钨合金、铋、铋合金、钼、钼合金、铅、铅合金中的一种或更多种。更优选为钨、铋、铋合金、钨钼合金、钨镍合金中的一种或更多种。

7、优选地,所述asg原材料可以是纯金属(如钨、铋、钼、铅)、合金(钨合金、铋合金、钼合金、铅合金),或者也可以是将所述金属和/或合金配成浆料,例如加入有机化合物和/或无机化合物形成分散体系,将金属和/或合金分散在分散体系中,所述有机化合物和/或无机化合物,可以是选择高分子材料、低聚物和/或小分子化合物(非聚合物)。

8、在一种优选实施例中,所述asg原材料可以是片材、板材、线材、粉末、粒状、块、棒、浆料中的一种或更多种。

9、在一种优选实施例中,所述asg原材料可以是采用电弧加热、电阻丝加热或感应加热等方式进行液化,或者制成浆料的方式进行液化。

10、在更优选实施例中,所述液化的asg原材料的温度优选为高于asg原材料液化温度至少50℃,更优选为至少80℃,更优选为100-350℃,更优选为130-320℃,更优选为150-300℃,更优选为180-280℃,更优选为200-250℃,优选为不高于600℃。

11、在一种优选实施例中,所述asg形状可以是选自蜂窝格结构、四边形(优选为选自正方形、长方形、矩形、菱形等)格结构、三角形(优选为选自等边三角形、等腰三角形)格结构、平行结构中的一种或更多种,z方向呈平行或汇聚形。

12、在一种优选实施例中,所述asg壁厚优选为≤2mm,更优选为≤0.8mm,更优选为≤0.5mm,更优选为0.01-0.5mm,更优选为0.05-0.5mm,更优选为0.08-0.45mm,更优选为0.1-0.4mm,更优选为0.15-0.35mm,更优选为0.2-0.3mm。

13、在一种优选实施例中,所述模具采用模具原材料制备,所述模具原材料组分包括、并优选组成为:石膏、水。其中,所述石膏可以是选自无水硫酸钙、水合硫酸钙中的一种或更多种,如caso4、caso4·2h2o。

14、在更优选实施例中,所述硫酸钙与水的重量比例优选为1∶(0.1-0.6),更优选为1∶(0.2-0.5),更优选为1∶(0.25-0.45),更优选为1∶(0.3-0.42),更优选为1∶(0.35-0.4),例如1∶0.36、1∶0.37、1∶0.38、1∶0.39、1∶0.40。

15、在另一种优选实施例中,所述模具采用模具原材料制备,所述模具原材料组分包括、并优选组成为:氧化锆、硅溶胶、消泡剂、润滑剂,其中,以所述硅溶胶为基准,硅溶胶中二氧化硅重量比例为5-30%;所述氧化锆、硅溶胶、润滑剂、消泡剂的重量比例为(2-8)∶1∶(0.01-0.1)∶(0.01-0.1)。

16、在一种优选实施例中,以所述硅溶胶为基准,硅溶胶中二氧化硅重量比例为8-25%,更优选为10-20%。

17、在一种优选实施例中,氧化锆粒径优选为200-500目,更优选为250-450目,更优选为300-400目,更优选为325-375目。

18、在一种优选实施例中,所述消泡剂优选为选自矿物油类消泡剂、醇类消泡剂、脂肪酸消泡剂、脂肪酸酯类消泡剂、酰胺类消泡剂、磷酸酯类消泡剂、有机硅类消泡剂、聚醚类消泡剂、聚醚改性聚硅氧烷类消泡剂中的一种或更多种,例如可以是选自:三烷基三聚氰胺、氰脲酰氯三聚氰胺、烷基磷酸酯、月桂酸、棕榈酸、脂肪酸甘油脂、动植物油、环氧乙烷-环氧丙烷共聚物、聚二甲基硅氧烷、聚醚改性硅油等。

19、在一种优选实施例中,所述润滑剂优选为选自矿物质、聚硅氧烷、石蜡、脂肪酰胺、脂肪酸酯、脂肪酸、金属皂中的一种或更多种,如滑石粉、石墨、云母油酸酰胺、n,n-亚乙基双硬脂酰胺、芥酸酰胺、硬脂酸正丁酯、甘油三羟硬脂酸酯、石蜡、聚乙烯蜡、甲基硅油、乙基硅油、苯甲基硅油、硬脂酸钙等。

20、在一种优选实施例中,以模具原材料总重量为基准,氧化锆重量含量优选为50%-90%,更优选为55%-85%,更优选为60%-80%。

21、在一种优选实施例中,以模具原材料总重量为基准,硅溶胶重量含量优选为5%-30%,更优选为5%-25%,更优选为8%-28%。

22、在一种优选实施例中,以模具原材料总重量为基准,消泡剂重量含量优选为0.5%-5%,更优选为1%-3%,更优选为1.2%-2%。

23、在一种优选实施例中,以模具原材料总重量为基准,润滑剂重量含量优选为0.5%-5%,更优选为1%-3%,更优选为1.2%-2%。

24、在一种优选实施例中,所述模具制作过程包括:

25、将模具原材料混合成浆料;

26、将浆料注浆制成模具。

27、在一种优选实施例中,将制备的模具加热后,再将液化的asg原材料注入模具;其中,模具加热温度为50-1500℃,更优选为100-1400℃,更优选为500-130℃,更优选为800-1200℃,更优选为850-1100℃,更优选为900-1050℃,更优选为950-1000℃。更优选地,模具可以是采用电焗炉、烤箱等进行加热。

28、在一种优选实施例中,所述凝固时间为至少0.5小时,优选至少2-10小时,更优选为4-8小时,更优选为5-6小时。

29、在一种优选实施例中,所述凝固温度为10-55℃,更优选为12-40℃,更优选为15-30℃,更优选为20-25℃。

30、在一种优选实施例中,还包括对凝固形成的部件进行超声处理的步骤。

31、本技术第二个方面是提供一种上述方法所制备的asg。

32、本技术采用一体成型的工艺方案,将传统技术中的射线准直器的加工工期由25-40天,缩短为15-20天。同时,一体化成型的asg的尺寸精度好,而且可以制备0.05-0.5mm壁厚蜂窝结构、正方形方格结构、长方形方格结构、正三角结构、平行结构等多种结构的准直器。

33、本技术采用一体成型的工艺方案,可以获得表面光滑、内部低应力的射线准直器asg,内应力小,极大提升了产品的整体性能。

- 还没有人留言评论。精彩留言会获得点赞!