一种晶圆上单晶铜薄膜的制备方法

本发明涉及微电子封装互连,具体为一种晶圆上单晶铜薄膜的制备方法。

背景技术:

1、铜在sio2介质中扩散速度很快,介电性会严重退化。同时,铜对半导体的载流子具有很强的陷阱效应,铜的自退火效应和在真空热处理系统中退火处理都会导致铜晶粒的生长和扩散,这势必会影响集成电路元器件的电性特征;铜和sio2间的黏附性强度较差,因此在制造种子层前一般需要先沉积一层黏附/扩散阻挡层,进而阻止铜的扩散,增加种子层与衬底的黏附力,黏附/扩散阻挡层一般选择ti、tiw、ta、tin、tin等材料。当前进行黏附层和种子层制造的主流工艺是采用物理气相沉积的方法,在种子层上进行第三金属层薄膜的电镀。电镀液包括电镀原液和添加剂,电镀原液为电镀提供良好的电镀环境和充足的铜离子,添加剂的加入则会改善金属薄膜的质量和性能。电镀过程中会导致铜薄膜出现应力,这也是导致铜薄膜在电镀结束后放置一段时间晶粒变大的原因,工业纯铜的退火温度在500~700℃,而铜的去应力退火只要在350℃左右即可。

2、现有的薄膜制备方法主要有:物理气相沉积法(如:蒸镀法、溅射法和离子镀法)和化学气相沉积(如:等离子体增强化学气相沉积法和激光化学气相沉积法)。然而,上述方法在制备薄膜过程中存有以下特点:一是高温、高真空、对设备要求较高,设备也较为昂贵,能耗较大,薄膜生长速率慢。电镀方法快、成本低,但是不易控制其薄膜生长。针对现有薄膜的制备方法中存有的问题,能够制备出所需特定择优取向的单晶薄膜就显得尤为重要。

技术实现思路

1、本发明的目的在于提供一种晶圆上单晶铜薄膜的制备方法,在晶圆上获得择优取向的铜金属薄膜,经热处理退火后,形成单晶电镀铜薄膜,提高电路的导电性能和力学性能。

2、本发明采用的技术方案如下:

3、一种晶圆上单晶铜薄膜的制备方法,包括如下步骤:

4、(1)提供第一金属层薄膜,第一金属层薄膜采用多靶磁控溅射制备,第一金属层薄膜材质为ti、ta、tin、tan中的一种;

5、(2)提供第二金属层薄膜,第二金属层薄膜采用多靶磁控溅射制备,第二金属层薄膜材质为cu;

6、(3)提供第三金属层薄膜,第三金属层薄膜采用电镀制备,第三金属层薄膜材质为cu;

7、第一金属层薄膜厚度为100nm,第二金属层薄膜厚度为400nm,第三金属层薄膜厚度为20~100μm,且第三金属层薄膜其具有特定择优取向;

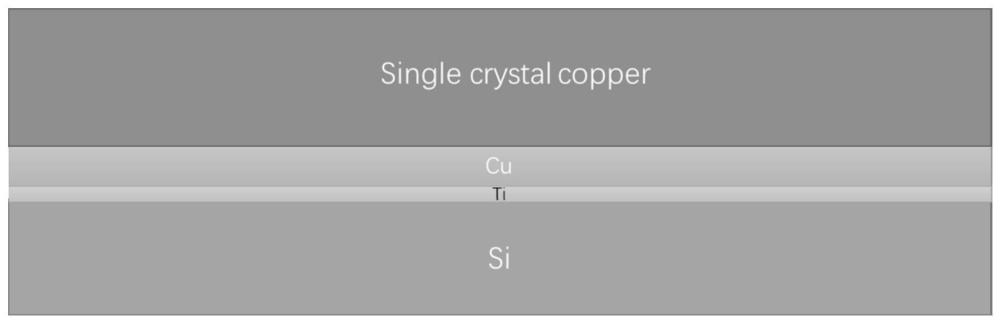

8、晶圆、第一金属层薄膜、第二金属层薄膜和第三金属层薄膜组合体在真空热处理系统中进行退火处理,退火温度为300~400℃,退火时间为1~4h;

9、第二金属层薄膜和第三层金属层薄膜退火处理后晶粒变大,第三金属层薄膜晶粒取向具有择优取向,且第三金属层薄膜中出现单晶。

10、所述的晶圆上单晶铜薄膜的制备方法,包括如下步骤:

11、步骤一:第一金属层薄膜采用溅射制备,第一金属层薄膜材质为ti;

12、步骤二:第二金属层薄膜采用溅射制备,第二金属层薄膜为cu;

13、步骤三:在第二金属层薄膜上进行电镀,形成晶圆、第一金属层薄膜、第二金属层薄膜、第三金属层薄膜的四层结构组合体;

14、步骤四:将步骤三形成的组合体进行真空退火热处理,加热到一定温度,设定所需的加热时间,使步骤三的组合体充分退火,真空退火热处理工艺参数如下:真空度为10-4~10-7pa,温度范围在300~400℃,保温时间在1~4h;

15、组合体中在退火过程中,第二金属层薄膜在第一金属层薄膜上生长,第三金属层薄膜在第二金属基体上生长、再结晶;第一金属层薄膜厚度为100nm,第二金属层薄膜厚度为400nm,第三金属层薄膜厚度为20~100μm。

16、所述的晶圆上单晶铜薄膜的制备方法,步骤二中,第三金属层薄膜选择特定的电镀体系、电镀时间、电流大小、添加剂进行制备;电镀液组成为cuso4·h2o 200g/l、浓度为98wt%的硫酸50g/l、cl-40ppm、电镀添加剂和水,电镀添加剂为5~20ppm聚二硫二丙烷磺酸钠(sps)、20~60ppm聚乙二醇(peg400)、5~40ppm明胶之一种或两种以上;电镀工艺参数如下:电流密度为1~18a/dm2,电镀时间为10~240min,搅拌转速为300~600r/min。

17、所述的晶圆上单晶铜薄膜的制备方法,步骤四中,将步骤三形成的组合体进行真空热处理,直至第二金属层薄膜、第三金属层薄膜完全再结晶长大。

18、所述的晶圆上单晶铜薄膜的制备方法,镀层厚度和退火时间关系一致。

19、所述的晶圆上单晶铜薄膜的制备方法,步骤三中,电镀时的电流密度为1~5a/dm2,电镀时间为120~240min;步骤四中,真空退火温度为300~350℃,退火时间为120~180min。

20、所述的晶圆上单晶铜薄膜的制备方法,步骤三中,电镀时的电流密度为5~10a/dm2,电镀时间为60~120min;步骤四中,真空退火温度为300~350℃,退火时间为150~220min。

21、所述的晶圆上单晶铜薄膜的制备方法,步骤三中,电镀时的电流密度为10~15a/dm2,电镀时间为30~60min;步骤四中,真空退火温度为320~400℃,退火时间为120~240min。

22、所述的晶圆上单晶铜薄膜的制备方法,步骤三中,电镀时的电流密度为15~18a/dm2,电镀时间为10~30min;步骤四中,真空退火温度为350~400℃,退火时间为120~240min。

23、本发明的思想是:

24、本发明在电沉积结束后,通过控制真空度、温度进行退火,在释放电沉积过程中残余应力的同时,提供热应力促使晶粒生长、再结晶,以达到制备单晶的目的。在集成电路中,铜互连线电容电阻过大而引起的互连延迟问题愈发严重,金属互连线的电性能成为影响集成电路发展的重要因素,铜互连线的电阻过高,一方面会增加集成电路的功耗,另一方面会使集成电路的互连延迟更加严重,可靠性降低进而失效。本发明首先在硅晶圆上磁控溅射100nmti层作为阻挡层,溅射400nmcu层作为种子层,通过调控电流密度、电镀时间、电镀原液成分及添加剂等电镀条件,在硅晶圆上电镀制备出特定结构铜层薄膜;然后在300~400℃真空条件下,加热1~4h形成单晶铜结构,从而建立硅晶圆上单晶铜层的可控性制备方法。采用本发明方法制备出的铜金属单晶薄膜,单晶铜晶界更少,避免更多的电子衍射,使得其比多晶铜拥有更低的电阻率、更高的导热率,同时单晶铜的力学性能也会比多晶铜更为优异。

25、本发明的优点及有益效果如下:

26、1、本发明提出一种微电子互联电沉积制备单晶铜薄膜的方法,在晶圆上依次溅射100nmti阻挡层、400nmcu种子层后,通过电镀的方法在种子层上电沉积一层铜金属薄膜。该层铜金属薄膜经过测试具有特定择优取向,经热处理,铜薄膜出现单晶,该铜薄膜的力学性能、导电性得到极大提高。

27、2、本发明单晶铜制备工艺可用于球栅阵列(bga)、倒装芯片(flip-chip)等形式的微电子互连工艺。

- 还没有人留言评论。精彩留言会获得点赞!