一种控制含钒熟料碳酸化浸出液硅、磷浓度的方法与流程

本发明属于钒的提取冶金,具体涉及一种控制含钒熟料碳酸化浸出液硅、磷浓度的方法。

背景技术:

1、钒渣是生产氧化钒的主要原料,传统的产业化工艺为钠化焙烧-水浸提钒。该工艺焙烧添加剂碳酸钠用量大和水处理成本较高,导致氧化钒生产成本高;沉钒废水处理过程中,会产生大量难处理的钒铬滤饼和硫酸钠等固废,环保风险大。为解决现有氧化钒存在的生产成本高、环保风险大等问题,提出了钒渣钙化焙烧-碳酸化浸出提钒的工艺思路,具体工艺过程见发明专利申请cn110106344a。在含钒熟料碳酸化浸出过程中,有少部分硅、磷溶解进入浸出液,不利于高品质氧化钒的制备。

2、在钒湿法冶金领域,从碱性溶液除硅、磷均有成熟技术,一般利用硫酸铝除硅,氯化钙除磷,可将碱性含钒溶液硅、磷浓度降至0.01g/l以下。由于上述两种试剂将硫酸根、氯根离子引入溶液体系,不能满足钒渣钙化焙烧-碳酸化浸出提钒工艺中工艺水循环利用的技术要求。

3、针对碱性含钒溶液同步除硅、磷的问题,公开号为cn112095025a的发明专利申请提出一种空白焙烧-氨浸提钒液除硅磷的方法,通过调节浸出液ph至7~7.3,加入聚丙烯酰胺絮凝沉降,精密过滤获得硅、磷浓度低的浸出液。该方法除硅、磷需要控制的浸出液ph低且范围窄,而碳酸化浸出液ph≈9.5,调节至ph=7~7.3会出现碳酸根分解和碳酸氢钠结晶,增加工艺过程和影响介质循环。公开文献“高铬钒渣综合利用研究”为除去碱性钒铬溶液中的硅、磷等杂质元素,采用硫酸铵、硫酸镁除杂,该方法可以将硅、磷浓度降至0.02g/l以下,但除杂试剂引入硫酸根,会影响钒渣钙化焙烧-碳酸化浸出提钒工艺水的循环使用。公开号为cn104843789a的发明专利申请提供一种提纯五氧化二钒的方法。通过向碱性浸出液加入硫酸铝同步除去硅、磷杂质,该方法除杂试剂引入硫酸根,会影响钒渣钙化焙烧-碳酸化浸出提钒工艺水的循环使用。

4、申请公布号为cn101724756a的发明专利申请提出一种含钒熟料浸出液的除磷除硅方法:将含钒熟料浸出液的温度设置在60℃至沸腾的温度范围内;调节含钒熟料浸出液的ph值;利用酸和碱根据将要加入的净化剂的种类调节含钒熟料浸出液的ph值:加入净化剂,加入的净化剂的量根据含钒熟料浸出液中所检测到的磷和硅的量以及含钒熟料浸出液中的磷和硅与净化剂的反应式来确定;将所得的含钒熟料浸出液冷却、过滤,得到低磷、低硅钒液。所使用的净化剂可以为从铝盐、铁盐、镁盐和它们的组中选择的物质。铝盐可以为硫酸铝、氯化铝和硝酸铝;铁盐可以为硫酸铁、氯化铁和硝酸铁;镁盐可以为硫酸镁、氯化镁和硝酸镁。但所加入的净化剂中引入的硫酸根离子、氯根离子和硝酸根离子会影响工艺水的循环利用。

5、基于此,在碱性条件下,如何抑制硅、磷杂质的浸出,或者从碳酸化浸出液脱除硅、磷杂质,同时不影响工艺水循环利用的技术问题仍需要解决,目前尚未见能有效解决上述问题且具有产业化应用前景的相关技术报道。

技术实现思路

1、针对现有技术的不足,本发明提出一种控制含钒熟料碳酸化浸出液硅、磷浓度的方法,至少能够实现在碱性条件下抑制硅、磷杂质的浸出,或者从碳酸化浸出液脱除硅、磷杂质,且同时不影响工艺水循环利用。

2、本发明的一种控制含钒熟料碳酸化浸出液硅、磷浓度的方法,包括以下步骤:

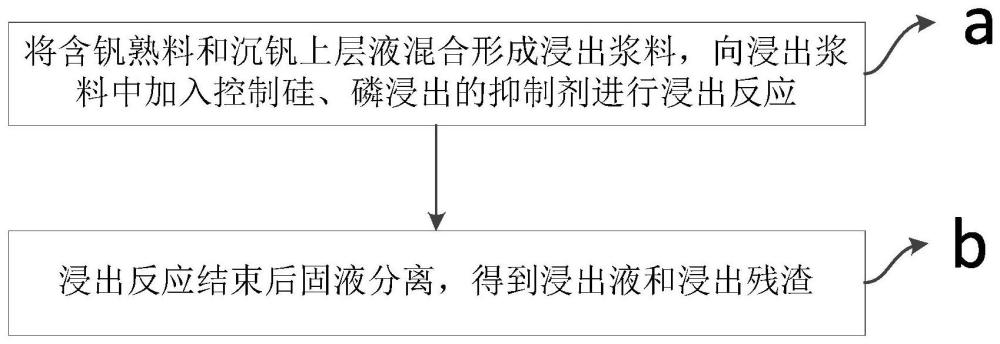

3、a、将含钒熟料和沉钒上层液混合形成浸出浆料,向浸出浆料中加入控制硅、磷浸出的抑制剂进行浸出反应;含钒熟料中主要含钒物相为钒酸钙和钒酸锰。利用沉钒上层液浸出含钒熟料,由于沉钒上层液含有大量碳酸根和碳酸氢根,钙、锰碳酸盐溶解度比钒酸盐小,钒酸钙、钒酸锰转化为溶解度更小碳酸钙和碳酸锰,使钒溶解进入浸出液。

4、b、浸出反应结束后固液分离,得到浸出液和浸出残渣;

5、其中,步骤a中,所述抑制剂选用碳酸氢镁。选择碳酸氢镁试剂除硅、磷,其目的一是加入的mg2+与浸出浆料中的nh4+、po43-反应形成难溶的磷酸铵镁沉淀,与硅反应形成硅酸镁沉淀,达到脱除硅、磷的目的;二是过量的碳酸氢镁在浸出过程中会转化成微溶的碳酸镁,未引入影响工艺水循环的阴离子,避免了镁盐加入过量造成的浸出液镁浓度高的问题;三是钒酸根和镁离子反应形成的钒酸镁可溶于水,避免因除杂试剂引入造成的钒损失。具体地,碳酸氢镁试剂除硅、磷的化学反应方程式为po43-+nh4++mg2+=mgnh4po4↓;sio32-+mg2+=mgsio3↓;碳酸氢镁在浸出过程中转化成微溶的碳酸镁的化学反应方程为mg(hco3)2=mgco3↓+co2↑+h2o。

6、进一步地,步骤a中,含钒熟料和沉钒上层液混合加入浸入搅拌罐中还进行打浆,形成所述浸出浆料,使得浸出浆料混合更均匀。

7、进一步地,步骤a中,含钒熟料和沉钒上层液混合加入浸入搅拌罐后升温至90~95℃。一方面该温度条件下硅、磷已充分溶解进入浸出液,此时使浸出液中的硅、磷沉淀进入浸出残渣中,可有效控制浸出液中的硅、磷浓度;另一方面浸出浆料高温时间较短,上层液中的碳酸铵、碳酸氢铵分解较少,即浸出液中的氨浓度高,利于碳酸氢镁除磷。

8、进一步地,步骤a中,浸出反应过程中保温1~2小时,使得浸出反应能够充分进行。

9、进一步地,步骤a中,含钒熟料为钒渣空白或钙化焙烧产物,含钒熟料的主要含钒物相为钒酸钙和钒酸锰。

10、进一步地,步骤a中,沉钒上层液为碳酸化浸出液利用碳酸氢铵和/或碳酸铵沉钒后的溶液。

11、进一步地,步骤a中,碳酸氢镁的用量为含钒熟料重量的1.8%~2.5%。

12、进一步地,浸出反应在ph在9~10之间进行。

13、进一步地,步骤b中产生的浸出液可直接用于沉淀偏钒酸铵。

14、进一步地,步骤a中升温采用水浴加热进行。

15、本发明的有益效果为:本发明利用碳酸氢镁同步除去硅、磷杂质,过量的碳酸氢镁在熟料碳酸化浸出过程中转化为碳酸镁沉淀,不引入影响工艺水循环利用的有害离子。且在含钒熟料碳酸化浸出过程中抑制硅、磷的浸出,省去了专门的浸出液除杂工艺过程,可降低工艺成本和减少工程投资。

技术特征:

1.一种控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述步骤a中,含钒熟料和沉钒上层液混合加入浸入搅拌罐中还进行打浆,形成所述浸出浆料。

3.根据权利要求1所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述步骤a中,含钒熟料和沉钒上层液混合加入浸入搅拌罐后升温至90~95℃。

4.根据权利要求3所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述步骤a中,浸出反应过程中保温1~2小时。

5.根据权利要求1所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述步骤a中,含钒熟料为钒渣空白或钙化焙烧产物。

6.根据权利要求1所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述步骤a中,沉钒上层液为碳酸化浸出液利用碳酸氢铵和/或碳酸铵沉钒后的溶液。

7.根据权利要求1所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述步骤a中,碳酸氢镁的用量为含钒熟料重量的1.8%~2.5%。

8.根据权利要求1所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述浸出反应在ph在9~10之间进行。

9.根据权利要求1所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述步骤b中产生的浸出液可直接用于沉淀偏钒酸铵。

10.根据权利要求3所述的控制含钒熟料碳酸化浸出液硅、磷浓度的方法,其特征在于,所述步骤a中升温采用水浴加热进行。

技术总结

本发明属于钒的提取冶金技术领域,具体涉及一种控制含钒熟料碳酸化浸出液硅、磷浓度的方法。本发明的一种控制含钒熟料碳酸化浸出液硅、磷浓度的方法,包括以下步骤:a、将含钒熟料和沉钒上层液混合形成浸出浆料,向浸出浆料中加入控制硅、磷浸出的抑制剂进行浸出反应;b、浸出反应结束后固液分离,得到浸出液和浸出残渣;其中,步骤a中,所述抑制剂为碳酸氢镁。本发明能够实现在碱性条件下抑制硅、磷杂质的浸出,或者从碳酸化浸出液脱除硅、磷杂质,且同时不影响工艺水循环利用。

技术研发人员:付自碧,饶玉忠,王宁,王仕伟

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!