一种铝合金压铸模具冷却结构及使用方法与流程

本发明涉及铝合金压铸模具,尤其涉及一种铝合金压铸模具冷却结构及使用方法。

背景技术:

1、铝合金压铸是一种常用的制造工艺,广泛应用于汽车、航空航天等领域,在压铸过程中,由于铝合金的导热性能较差,在高温下易产生变形、裂纹等问题,从而影响产品质量,有效的冷却结构设计对于提高铝合金压铸模具的性能至关重要。

2、圆台形铸件用于两个不同大小的圆形底面,且过轴的截面约等于等腰梯形,此类铸件常用于灯罩或发动机壳体等部位。在生产圆台形铸件的压铸模具中,其成型腔一般为凹形,即上大下小的腔部空间。在压铸的过程中,凹形的成型腔的顶部是最后被金属液体覆盖的区域,该区域的温度上升较慢;而凹形的成型腔的底部是首先被金属液体覆盖的区域,该区域的温度上升较快。因此,凹形的成型腔越往上,温度会逐渐降低。

3、目前,现有的圆台形铸件用铝合金压铸模具冷却结构还存在温度均匀性不佳的问题:由于压铸模具内部的金属温度分布不均匀,导致铸件的凝固过程不均匀,进而影响零件的质量和性能。

4、因此,有必要提供一种铝合金压铸模具冷却结构及使用方法,以解决上述技术问题。

技术实现思路

1、本发明克服了现有技术的不足,提供一种铝合金压铸模具冷却结构及使用方法。

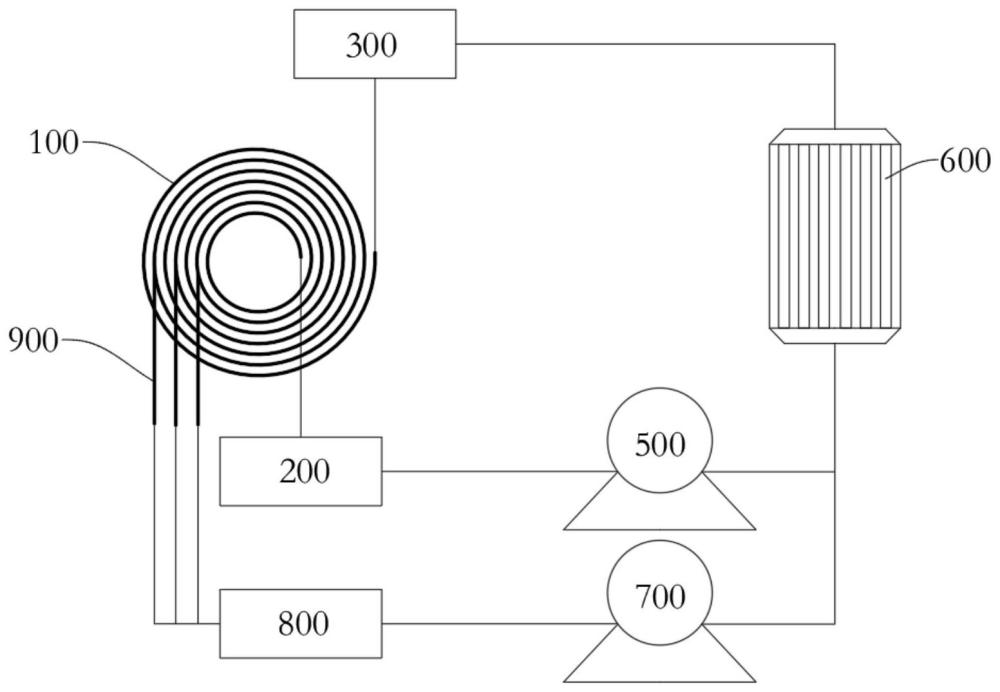

2、为达到上述目的,本发明采用的技术方案为:一种铝合金压铸模具冷却结构,包括:冷却组件和补偿组件;

3、所述冷却组件包括:围绕型腔设置的冷却水路,分别设置于所述冷却水路两端的第一供给歧管和收集歧管,以及设置于所述冷却水路内的若干导流板;所述第一供给歧管的另一端连接有第一水泵,所述第一水泵和所述收集歧管之间设置有温度调节器,所述冷却水路呈螺旋线形;

4、所述补偿组件包括:设置于所述温度调节器输出端的第二水泵,设置于所述第二水泵输出端的第二供给歧管,所述第二供给歧管一侧连接有若干补偿水路;所述冷却水路上设置有若干补偿节点,若干所述补偿水路与若干所述补偿节点一一连接。

5、本发明一个较佳实施例中,所述补偿水路为直线形,所述补偿水路的直径小于所述冷却水路的直径。

6、本发明一个较佳实施例中,所述补偿水路的轴线与所述冷却水路轴线相切。

7、本发明一个较佳实施例中,所述冷却水路一侧的所述导流板与另一侧的所述导流板错开一个身位的距离。

8、本发明一个较佳实施例中,所述冷却水路的下端与所述第一供给歧管连接,所述冷却水路的上端与所述收集歧管连接。

9、本发明一个较佳实施例中,所述导流板呈半椭圆形,且倾斜设置于所述冷却水路内部,沿所述冷却水路轴向上的相邻所述导流板之间呈90~120°夹角。

10、本发明一个较佳实施例中,所述冷却水路的截面圆心位于所述导流板的直线边沿上,所述导流板的弧线边沿与所述冷却水路的内壁贴合。

11、基于上述任一项所述的一种铝合金压铸模具冷却结构的使用方法,其特征在于,包括以下步骤:

12、步骤一、第一水泵输出冷却水,经过第一供给歧管进入冷却水路;

13、步骤二、冷却水在冷却水路中冲击导流板,形成涡流状,对铸件进行热交换;

14、步骤三、第二水泵输出冷却水,经过第二供给歧管分别进入补偿水路,该冷却水通过补偿节点进入到冷却水路中;

15、步骤四、冷却水流出冷却水路,进入收集歧管后通过温度调节器,降低水温后,再通向第一水泵和第二水泵。

16、本发明一个较佳实施例中,所述补偿水路中的冷却水压高于所述冷却水路中的冷却水压。

17、一种冷却水路的制备方法,基于上述任一项所述的一种铝合金压铸模具冷却结构,包括以下步骤:

18、步骤一、获取大量数据集,该数据集包括有冷却水路直径r、冷却水流速μ、相邻导流板夹角α、冷却水路到型腔的距离χ、一段距离的水压降低ρ和冷却效率η;

19、步骤二、将冷却水路直径r、冷却水流速μ、相邻导流板夹角α、冷却水路到型腔的距离χ作为自变量,将一段距离的水压降低ρ和冷却效率η作为因变量,来拟合线性回归模型:ρ=rβ1+μβ2+αβ3,η=rβ1+μβ2+αβ3+χβ4,得到自变量与因变量之间的关系;其中β1、β2、β3和β4分别表示回归系数。

20、步骤三、基于步骤二的线性回归模型,使用规划求解工具得到最优的冷却水路直径r、冷却水流速μ、相邻导流板夹角α、冷却水路到型腔的距离χ设计。

21、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

22、(1)本发明提供了一种铝合金压铸模具冷却结构,从型腔底部通入冷却水的螺旋线形的冷却水路,冷却水在冷却水路中流动冲击导流板形成涡流,促进热交换,并使用补偿组件对冷却水路进行压力和温度的补偿,相对于现有技术,圆台形铸件的凝固过程更加均匀,零件的质量和性能得到了提高。

23、(2)本发明提供了一种铝合金压铸模具冷却结构,螺旋线形的冷水水路,可以为圆台形铸件提供覆盖面最广的热交换路径,而且从底部进水,在进行热交换的过程中,冷却水路中的冷却水温度经过热交换越往上会逐渐升高,而凹形型腔的温度分布是越往上温度会逐渐降低,为圆台形铸件提供更均匀的凝固过程。

24、(3)本发明设置了冷却组件,在冷却水路中倾斜设置了若干半椭圆形的导流板,且冷却水路一侧的导流板与另一侧的导流板错开一个身位的距离,进而在冷却水路截面上形成非对称的结构,导致流体在冷却水路中流动冲击导流板,促进截面上迪恩涡流的形成,从而增加流体与通道壁面的接触机会,使近壁面流体与远壁面或者中心流体发生旋转,促进热量交换,提高热交换效率。

25、(4)本发明设置了补偿组件,配合冷却组件使用,用到第二水泵向补偿水路供给冷却水,并通过若干补偿节点进入到冷却水路中,为冷却水路中的冷却水提供压力的补偿,克服流体来自螺旋线形向上的重力导致的压力降低,且补偿水路中冷却水在模具中的温度损失较小,进入冷却水路中后,可以降低冷却水路中冷却水的温度,保持其较好的冷却效率。

26、(5)本发明提供了一种铝合金压铸模具冷却结构的使用方法,冷却水分别由第一水泵和第二水泵分别通向冷却水路和补偿水路,补偿水路中的冷却水分节点进入冷却水路中,再由冷却水路进入收集歧管,之后由温度调节器降低其冷却水温度,再通向第一水泵和第二水泵,达成了循环的冷却系统;冷却水路中的冷却水主要与型腔内铸件产生热交换,补偿水路为冷却水路提供压力和温度的补偿,保持其内流体动能的充沛,避免流体温度过高,影响冷却效率。

27、(6)本发明提供了一种冷却水路的制备方法,将冷却水路直径、冷却水流速、相邻导流板夹角和冷却水路到型腔的距离作为自变量,将一段距离的水压降低和冷却效率作为因变量,来拟合线性回归模型,得到自变量与因变量之间的关系,来预测冷却水路的最优设计,具备较高的冷却效率的同时,还维持较低的压力损失。

技术特征:

1.一种铝合金压铸模具冷却结构,包括:冷却组件和补偿组件,其特征在于:

2.根据权利要求1所述的一种铝合金压铸模具冷却结构,其特征在于:所述补偿水路为直线形,所述补偿水路的直径小于所述冷却水路的直径。

3.根据权利要求1所述的一种铝合金压铸模具冷却结构,其特征在于:所述补偿水路的轴线与所述冷却水路轴线相切。

4.根据权利要求1所述的一种铝合金压铸模具冷却结构,其特征在于:所述冷却水路一侧的所述导流板与另一侧的所述导流板错开一个身位的距离。

5.根据权利要求1所述的一种铝合金压铸模具冷却结构,其特征在于:所述冷却水路的下端与所述第一供给歧管连接,所述冷却水路的上端与所述收集歧管连接。

6.根据权利要求1所述的一种铝合金压铸模具冷却结构,其特征在于:所述导流板呈半椭圆形,且倾斜设置于所述冷却水路内部,沿所述冷却水路轴向上的相邻所述导流板之间呈90~120°夹角。

7.根据权利要求1所述的一种铝合金压铸模具冷却结构,其特征在于:所述冷却水路的截面圆心位于所述导流板的直线边沿上,所述导流板的弧线边沿与所述冷却水路的内壁贴合。

8.基于权利要求1-7中任一项所述的一种铝合金压铸模具冷却结构的使用方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种铝合金压铸模具冷却结构的使用方法,其特征在于:所述补偿水路中的冷却水压高于所述冷却水路中的冷却水压。

10.一种冷却水路的制备方法,基于权利要求1-7所述的一种铝合金压铸模具冷却结构,其特征在于,包括以下步骤:

技术总结

本发明公开了一种铝合金压铸模具冷却结构及使用方法,包括:冷却组件和补偿组件;冷却组件包括:围绕型腔设置的冷却水路,分别设置于冷却水路两端的第一供给歧管和收集歧管,以及设置于冷却水路内的若干导流板;第一供给歧管的另一端连接有第一水泵,第一水泵和收集歧管之间设置有温度调节器,冷却水路呈螺旋线形;补偿组件包括:设置于温度调节器输出端的第二水泵,设置于第二水泵输出端的第二供给歧管。本发明从型腔底部通入冷却水的螺旋线形的冷却水路,冷却水在冷却水路中流动冲击导流板形成涡流,促进热交换,并使用补偿组件对冷却水路进行压力和温度的补偿,圆台形铸件的凝固过程更加均匀,零件的质量和性能得到了提高。

技术研发人员:李桂明

受保护的技术使用者:维亘精密机械(苏州)有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!