一种轴承套圈的加工方法与流程

本发明涉及一种轴承套圈的加工方法,属于轴承加工。

背景技术:

1、近年来,随着风电行业的快速发展,大功率风电偏航、变桨轴承得到了广泛应用。目前,国内轴承行业7mw以下的风电偏航、变桨轴承套圈使用的材料均为主要由cr、mo、fe等元素组成的轴承钢,轴承套圈的热处理工艺对轴承的加工性能有重要影响。

2、现有技术中,对轴承套圈的热处理工艺主要采用中频淬火,中频淬火工艺主要由以下几种:1、采用单个淬火感应器对轴承套圈进行逐个连续淬火,这种方式在淬火完成后,会使得套圈产生较大的变形;2、利用两个互成180°的淬火感应器(即两个淬火感应器之间的距离等于轴承套圈的直径)对轴承套圈齿面进行逐个连续淬火,该方法可在一定程度上降低套圈的变形量,但是依然会影响轴承的正常使用;3、采用交叉对称淬火的方式,即在两个互成180°的淬火感应器在对两个套圈齿面淬火完成之后,套圈旋转一定角度后再进行淬火,该方法可以进一步降低套圈的变形量。例如,中国专利文献cn101629235a公开了一种双滚道变桨轴承滚道淬火方法,即对变桨轴承环形双滚道的每一滚道逐一淬火,变桨轴承环形双滚道套圈在立式淬火机床上匀速转动,而进行淬火的中频淬火的淬火感应器相对固定,实现对旋转的环形双滚道变桨轴承滚道均匀淬火。对每一滚道逐一淬火。淬火感应器采用先后两只感应头的双电源结构,其中在先感应头用于辅助加热,在后感应头用于淬火加热,匀速转动滚道在经过先后加热后,随即喷淋合成淬火剂淬火冷却。中国专利文献cn101660025a公开了一种超大直径轴承铸钢件的中频淬火工艺,包括以下步骤:对轴承铸钢件依次进行第一次加热、空冷、第二次加热和水冷,第一次加热为中频感应加热,加热温度为750~800℃,第二次加热为中频感应加热,加热温度为880~920℃,第一次加热为预加热,第二次加热为淬火加热。虽然上述方法能够提高滚道表面的硬度、淬火深度以及降低轴承套圈的变形量,但是加工后的滚道表面易出现裂纹,影响使用。

技术实现思路

1、本发明的目的在于提供一种轴承套圈的加工方法,可以解决目前对偏航、变桨轴承套圈进行中频淬火处理时易造成套圈滚道上出现裂纹的问题。

2、为了实现以上目的,本发明的轴承套圈的加工方法所采用的技术方案为:

3、一种轴承套圈的加工方法,包括以下步骤:将轴承套圈毛坯件的滚道依次进行第一次感应加热、第二次感应加热和冷却处理;所述第一次感应加热和第二次感应加热的时间间隔为15~20min,所述第一次感应加热的温度为890~920℃,第二次感应加热的温度为860~890℃,所述第一次感应加热的温度大于第二次感应加热的温度。

4、本发明的轴承套圈的加工方法,通过对轴承套圈毛坯件的滚道依次进行第一次感应加热和第二次感应加热,第一次感应加热后,可以有充足的时间及充足的热量使得零件加热部位温度均匀化,第二次感应加热启动时,零件待加热部位已经有很高的起步加热温度,可以大大降低二次加热时零件加热部位表面至心部的温度差,同时可以进一步降低二次加热的温度,二者共同作用可大幅减小加热过程中产生的热应力,避免淬火时因热应力太大产生的裂纹。

5、可以理解的是,感应加热是将金属零件放在一个感应线圈内,感应线圈通交流电,产生交变电磁场,在金属件内感应出交变电流,由于趋肤效应,电流主要集中在金属件表面,所以金属件表面的温度最高。感应加热后,对金属件进行冷却,由于加热及冷却主要集中在表面,所以表面改性很明显,而内部改性基本没有,可以达到很特殊的热处理效果。感应加热和冷却构成完整的表面淬火过程。感应加热设备包括电源和感应器。根据工件的大小和淬硬层的深浅,可以选取合适的电源功率和频率(可以是工频、中频和高频)。感应器的形状和尺寸主要取决于工件外形和淬火工艺的要求。

6、优选地,所述第二次感应加热结束时和所述冷却开始时的时间差为50~100s。将第二次感应加热结束时和所述冷却开始时的时间差控制在50~100s,可以使淬火时的加热温度更加趋于均匀化,进一步减小零件表面至心部的温度差,即减小淬火时的内应力。实验结果表明,当第二次感应加热结束时和所述冷却开始时的时间差<50s时,因冷却剧烈会加大裂纹产生的风险,当第二次感应加热结束时和所述冷却开始时的时间差>100s时,因冷却缓慢会生成部分贝氏体和珠光体,导致零件淬火部位硬化层深度浅。

7、为了提高加热速率,同时降低轴承套圈滚道表面的缺陷,优选地,所述第一次感应加热和第二次感应加热的感应淬火频率独立地为2~5khz。例如,所述第一次感应加热和第二次感应加热的感应淬火频率独立地为3khz。

8、为了保证工业化连续生产,提高加工效率,优选地,第一次感应加热和第二次感应加热采用淬火机床进行。在对轴承套圈毛坯件的滚道热处理前,先将轴承套圈毛坯件固定在淬火机床上,然后利用淬火机床上的感应器对轴承套圈毛坯件的待处理表面依次进行第一次感应加热和第二次感应加热。

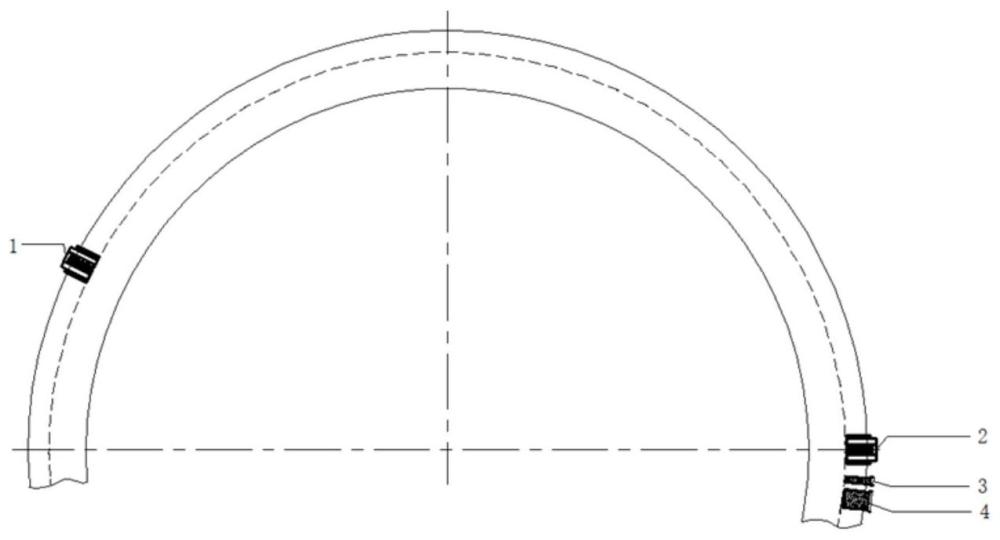

9、为了提高加工效率,优选地,采用两个感应器对轴承套圈毛坯件的滚道依次进行第一次感应加热和第二次感应加热,加热过程中,控制轴承套圈毛坯件匀速转动,控制两个感应器固定不动。

10、优选地,所述冷却处理的方法为方法a、方法b或方法c;所述方法a是将第二次感应加热后的滚道进行空冷;所述方法b是将第二次感应加热后的滚道采用压缩空气进行冷却;所述方法c是对第二次感应加热后的滚道依次进行第一次冷却处理和第二次冷却处理,所述第一次冷却处理和第二次冷却处理的时间间隔为10~15s,所述第一次冷却处理和第二次冷却处理的总时间为45~75s。本发明中对第二次感应加热后的部位采用空冷或者压缩空气冷却,可以大大地降低零件的淬火裂纹敏感性,彻底解决淬火裂纹问题,又可以大幅度降低生产成本,保护环境;或者对第二次感应加热后的部位依次进行第一次冷却处理和第二次冷却处理,使第一次冷却处理和第二次冷却处理的总时间控制在45~75s,时间间隔控制在10~15s,可以提高冷却速率,同时确保金属表面不产生裂纹。

11、优选地,所述压缩空气的压力为1.5~2mpa。采用高速喷出的冷空气迅速带走零件淬火部位的热量,使得处理表面迅速冷却下来,该冷却方式能够在保证满足淬火硬度和淬硬层深度要求(滚道表面硬度≥58hrc,硬化层深度≥8mm)的同时,大大地降低零件的淬火裂纹敏感性,彻底解决淬火裂纹问题,又可以大幅度降低生产成本,保护环境。

12、优选地,当冷却的方法为方法b时,所述轴承套圈毛坯件的转速为150~210mm/min。当轴承套圈毛坯件的转速过小时,会造成淬火时间长,生产效率低,当轴承套圈毛坯件的转速过大时,会造成已加热滚道表面冷却不充分,滚道表面硬度低。

13、为了提高加工效率,同时提高滚道的表面硬度,优选地,当冷却的方法为方法c时,所述第一次冷却处理的时间为15~25s,第一次冷却处理的冷却速率为16~26℃/s。优选地,所述第一次冷却处理采用的冷却液的流速为24~28l/min。第一次冷却处理采用的冷却液的流速控制在24~28l/min,可以使淬火时工件表面难以形成蒸汽膜,表面的冷速增大,可得到高的表面硬度,同时第一次冷却处理的时间较小,可避免在此阶段产生马氏体的大量转变。

14、为了使冷却更加充分且冷却不剧烈,优选地,所述第二次冷却处理的时间为30~50s,第二次冷却处理的冷却速率为6~10℃/s。优选地,所述第二次冷却处理采用的冷却液的流速为15~20l/min。第二次冷却处理的时间较长,冷却液的流速控制在15~20l/min,可保证此阶段冷却更加充分且冷却不剧烈。

15、第一次冷却处理和第二次冷却处理均采用淬火机床上的冷却液盒喷冷却液的方式进行。具体实施时,在淬火机床上设置两个冷却液盒,可通过调整轴承套圈转动的速率、两个冷却液盒之间的距离来调整第一次冷却处理和第二次冷却处理的时间间隔,可通过调整冷却液盒的尺寸和轴承套圈转动的速率来调整第一次冷却处理或者第二次冷却处理的时间。

16、用于对轴承套圈进行中频淬火所用的冷却液均适用于本发明。

17、为了降低淬裂的风险,并且有效提高材料的硬度、硬化层深度等,减少滚道表面的缺陷,优选地,所述轴承套圈毛坯件的材质为轴承钢,所述轴承钢包括以下质量分数的元素:碳0.45~0.55%,硅0.17~0.37%,锰0.80~1.10%,铬1.00~1.20%,钼0.20~0.35%,钒0.02~0.09%,镍≤0.25%,铝0.015~0.035%,铜≤0.20%,磷≤0.02%,硫≤0.02%,钛≤0.003%,氢≤0.0002%,氧≤0.002%。实验结果表明,相比于其他类型的合金钢,采用如上所述的轴承钢具有较高的淬透性,用于加工轴承套圈时,可以获得较高的表面硬度和硬化层深度。

18、为了降低轴承套圈毛坯件的内部和表面缺陷,提高轴承套圈毛坯件的表面硬度,优选地,所述轴承套圈毛坯件由包括以下步骤的方法制得:将金属坯件进行加热处理,然后进行锻造,得到环锻件,再将环锻件冷却后进行调质热处理,得到轴承套圈毛坯件。对金属坯件进行加热处理、锻造和调质热处理,得到的轴承套圈毛坯件的应力较小,然后采用上述金属零件表面的热处理方法进行滚道的热处理,可以进一步降低轴承套圈的热应力以及产生裂纹的风险。

19、为了同时提高加工效率并减少轴承套圈毛坯件的缺陷,优选地,所述加热处理包括依次进行的第一阶段加热处理、第二阶段加热处理和第三阶段加热处理,第一阶段加热处理的温度为600~650℃,第一阶段加热处理的时间为0.5~1h,第二阶段加热处理的温度为830~860℃,第二阶段加热处理的时间为1~2h,第三阶段加热处理的温度为1150~1200℃,第三阶段加热处理的时间为3~4h。优选地,所述第一阶段加热处理的温度为t1,第二阶段加热处理的温度为t2,第三阶段加热处理的温度为t3,由室温升温至t1的升温速率不大于100℃/h,由t1升温至t2的升温速率不大于120℃/h。优选地,由t2升温至t3的升温速率为350~400℃/h。采用分阶段升温并且控制第一阶段加热和第二阶段加热的升温速率在上述范围,可降低加热过程产生的热应力,避免加热过程中热应力太大产生内裂,控制第三段加热温度在上述温度范围内,可以提高生产效率的同时减少氧化脱碳的程度。

20、为了提高加工效率,并减少轴承套圈毛坯件的缺陷,优选地,所述锻造包括依次进行的镦粗、冲孔和辗环,始锻温度为1150~1200℃,终锻温度为800~900℃。

21、优选地,所述调质热处理包括依次进行的淬火处理和回火处理;所述淬火处理的方法包括以下步骤:将环锻件加热至830~850℃,保温3~4h,然后以30~40℃/min的冷却速率冷却至150~180℃,再空冷至室温;所述回火处理的方法包括以下步骤:将淬火处理后的环锻件加热至620~640℃,保温6~8h,然后随炉冷却至290~310℃后再空冷至室温。采用上述调质热处理方法,可以提高环锻件的调质硬度及淬透性,也可以降低环锻件内部产生裂纹。

22、优选地,淬火处理结束时和回火处理开始时的时间差不大于4h。将淬火处理结束时和回火处理开始时的时间差控制在不大于4h,可以避免淬火后锻件因淬火应力大开裂。

- 还没有人留言评论。精彩留言会获得点赞!