一种碳纤维/Cu-Zn轴承复合材料、制备方法及应用

本发明涉及铜基复合材料领域,特别涉及一种碳纤维/cu-zn轴承复合材料、制备方法及应用。

背景技术:

1、铜基复合材料通常具有优异的导热性、机械性能以及耐腐蚀性,这些特性使得它们在许多领域内得到广泛应用;但是由于其强度、刚度以及热膨胀系数等方面的缺陷使其应用受到限制。在研究中,通常会对铜基复合材料增加材料进行强化,虽然对合金硬度起到提升作用,同时也产生了诸如耐磨性差、结合性差的问题。因此,研究制备铜基复合材料良好的结合性、增强耐磨性成为了亟需解决的问题。碳纤维材料具有石墨状六方晶格的晶体结构它具有高比强度、高比模量、耐高温耐腐蚀、耐疲劳、抗蠕变、导电、导热、热膨胀系数小和优良的自润滑和减摩性能等一系列优异的性能,这些性能使其成为近年来最重要的增强材料之一。通过碳纤维增强铜基复合材料的电导,热导率,达到了基体材料的抗电弧侵蚀等优异性能及自润滑的能力,碳纤维增强自润滑复合材料不仅具有铜的良好导电导热性能而且具有碳纤维的低热膨胀系数和超低摩擦系数,是一类很有发展前途的新型功能材料。但是,cu-zn基体添加碳纤维材料,会造成分散性、结合性差的问题,使cu-zn基体中添加碳纤维材料制备复合材料过程中,基体材料在固、液状态下均难与碳纤维润湿及反应。因此,难于形成分散性、结合性优良的产品。这一现象导致制备产品受到外加载荷时无法将载荷均匀分布在基体金属上或传递给承载纤维。导致基体中所添加纤维无法正常起效且对基体材料性能产生负面影响。现有轴承、电刷、电触点、高速打印机元件不能用滚珠的受滑动部件,采用的传统材料具有传导性差、减摩耐磨性差、耐蚀性差、耐电弧烧蚀性差和抗熔焊性差等一系列问题。如何将碳纤维的减摩耐磨性等优良性能与铜基材料优异的导热性、机械性能以及耐腐蚀性结合,应用到上述受滑动部件以改变传统材料的一系列问题,是本发明研究的课题。

技术实现思路

1、为了解决铜基复合材料与碳纤维结合性差导致其材料仍然存在耐磨性差的问题,本发明提供了一种碳纤维/cu-zn轴承复合材料、制备方法及应用,通过使用镀铜碳纤维与cu、zn粉状原料混合,加入聚乙烯蜡粘结剂混合均匀,压制后在保护气氛下烧结得到碳纤维/cu-zn轴承复合材料,电镀铜层的碳纤维与cu-zn基体相容性好,增强复合材料的整体性;碳纤维的超低摩擦系数增强了复合材料的耐磨性。

2、本发明提供具体方案如下:一种碳纤维/cu-zn轴承复合材料,由以下原料制备而成:碳纤维3.6-3.8wt%,cu(铜)57-62wt%,zn(锌)34-39wt%,粘结剂0.2-0.4wt%,所述碳纤维为最低长度不低于1mm,且是经过表面连续电镀20-25微米厚铜层并剪切为0.4mm-1.1mm长度的镀铜碳纤维条,所述cu和zn为粉状,大小均为200-300目。

3、所述镀铜碳纤维条为3.6wt%,cu(铜)60wt%,zn(锌)36wt%,粘结剂0.4wt%,该比例下制备的所述复合材料的密度为7.24g/cm3,摩擦系数为0.13,硬度为171hb。

4、所述原料混合均匀并压实后形成的原料坯中镀铜碳纤维条分布趋于条长方向垂直工件。

5、所述复合材料制成的成品中,分布趋于垂直于工件的所述镀铜碳纤维条分布在成品承受工件滑动摩擦的一侧,成品远离承受工件滑动摩擦的一侧未分布所述镀铜碳纤维条。

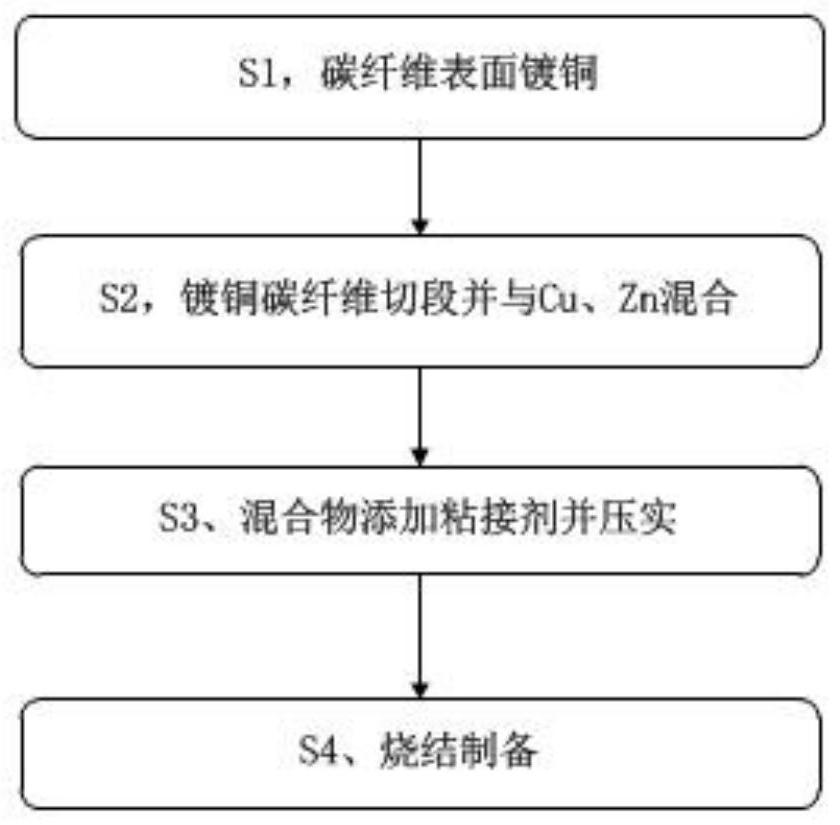

6、一种所述碳纤维/cu-zn轴承复合材料的制备方法,包括以下步骤:

7、s1、碳纤维表面镀铜:在碳纤维原料表面电镀一层铜层,得到镀铜碳纤维;

8、s2、镀铜碳纤维切段并与cu、zn粉末原料混合:将所述镀铜碳纤维剪切成镀铜碳纤维条,以干混法将所述镀铜碳纤维条与cu、zn粉状原料混合;

9、s3、混合物添加粘接剂并压实:在s2中得到的混合物中加入聚乙烯蜡粘结剂,混合均匀后,进行压实得到原料坯;

10、s4、烧结制备:将s3中所述原料坯在保护气氛下烧结,得到碳纤维/cu-zn复合材料。

11、s1中电镀所用的电镀溶液为硫酸铜溶液,电镀铜材料为纯铜。

12、s3压实过程中对镀铜纤维条的排布方向进行控制,使原料坯中镀铜碳纤维条分布趋于条长方向垂直工件。

13、s3压实过程中对镀铜纤维条的排布方向进行控制,使原料坯中镀铜碳纤维条分布在成品承受工件滑动摩擦的一侧,成品远离承受工件滑动摩擦的一侧未分布所述镀铜碳纤维条。

14、所述的一种碳纤维/cu-zn轴承复合材料在自润滑轴承、电刷、电触点、高速打印机元件中的应用。

15、所述方法制备得到的自润滑轴承、电刷、电触点、高速打印机元件。

16、本发明的有益效果:

17、本发明提供了一种碳纤维/cu-zn轴承复合材料、制备方法及应用,轴承复合材料采用来与特定比例铜、锌混合的碳纤维是事先将碳纤维进行连续电镀形成特定厚度的镀铜碳纤维条,并通过使用特定尺寸的镀铜碳纤维条与cu、zn粉状原料混合,加入聚乙烯蜡粘结剂混合均匀,压制后在保护气氛下烧结得到碳纤维/cu-zn轴承复合材料,电镀铜层的碳纤维与cu-zn基体具有较好的相容性,增强复合材料的整体性;碳纤维的超低摩擦系数增强了复合材料的耐磨性。

18、特别地,原料坯中镀铜碳纤维条分布趋于条长方向垂直工件有助于形成自润滑性。项目研究的本发明轴承材料工作时,在磨损初期脱落的主要是铜及铜锌基体,随着滑动距离的增加,碳纤维逐渐失去基体的支撑而粘附于基体和试环上,形成具有润滑作用的碳膜,摩擦由金属-金属磨损向碳-碳和金属-碳磨损过渡,由于碳纤维的加入,使材料具有自润滑性,因此,随着复合材料内碳纤维的体积含量的增加,磨损系数减小,磨损率也下降。

19、特别地,仅仅在朝向工件一侧的轴承材料分布有镀铜碳纤维条,可以节省材料,提高加工效率。

技术特征:

1.一种碳纤维/cu-zn轴承复合材料,其特征在于,由以下原料制备而成:碳纤维3.6-3.8wt%,cu(铜)57-62wt%,zn(锌)34-39wt%,粘结剂0.2-0.4wt%,所述碳纤维为最低长度不低于1mm,且是经过表面连续电镀20-25微米厚铜层并剪切为0.4mm-1.1mm长度的镀铜碳纤维条,所述cu和zn为粉状,大小均为200-300目。

2.由权利要求1所述的一种碳纤维/cu-zn轴承复合材料,其特征在于,所述镀铜碳纤维条为3.6wt%,cu(铜)60wt%,zn(锌)36wt%,粘结剂0.4wt%。

3.由权利要求2所述的一种碳纤维/cu-zn轴承复合材料,其特征在于,所述复合材料的密度为7.24g/cm3,其摩擦系数为0.13,硬度为171hb。

4.由权利要求1-3任一所述的一种碳纤维/cu-zn轴承复合材料,其特征在于,所述原料混合均匀并压实后形成的原料坯中镀铜碳纤维条分布趋于条长方向垂直工件。

5.由权利要求4所述的一种碳纤维/cu-zn轴承复合材料,其特征在于所述复合材料制成的成品中,分布趋于垂直于工件的所述镀铜碳纤维条分布在成品承受工件滑动摩擦的一侧,成品远离承受工件滑动摩擦的一侧未分布所述镀铜碳纤维条。

6.一种权利要求1——5之一所述碳纤维/cu-zn轴承复合材料的制备方法,其特征在于,包括以下步骤:

7.由权利要求6所述的一种碳纤维/cu-zn轴承复合材料制备方法,其特征在于,s1中电镀所用的电镀溶液为硫酸铜溶液,电镀铜材料为纯铜;s3压实过程中对镀铜纤维条的排布方向进行控制,使原料坯中镀铜碳纤维条分布趋于条长方向垂直工件。

8.由权利要求6或7所述的一种碳纤维/cu-zn轴承复合材料制备方法,其特征在于s3压实过程中对镀铜纤维条的排布方向进行控制,使原料坯中镀铜碳纤维条分布在成品承受工件滑动摩擦的一侧,成品远离承受工件滑动摩擦的一侧未分布所述镀铜碳纤维条。

9.如权利要求1-5任一项所述的一种碳纤维/cu-zn轴承复合材料在自润滑轴承、电刷、电触点、高速打印机元件中的应用。

10.如权利要求6-8所述方法制备得到的自润滑轴承、电刷、电触点、高速打印机元件。

技术总结

本发明提供了一种碳纤维/Cu‑Zn轴承复合材料、制备方法及应用,通过使用镀铜碳纤维与Cu、Zn粉状原料混合,加入聚乙烯蜡粘结剂混合均匀,压制后在保护气氛下烧结得到碳纤维/Cu‑Zn轴承复合材料,电镀铜层的碳纤维与Cu‑Zn基体具有较好的相容性,增强复合材料的整体性;碳纤维的超低摩擦系数增强了复合材料的耐磨性。

技术研发人员:苏吉益

受保护的技术使用者:吉林铁道职业技术学院

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!