一种熔液薄膜强化蒸馏装置与方法

本发明涉及高纯金属材料领域,具体涉及一种熔液薄膜强化蒸馏装置与方法。

背景技术:

1、高纯金属是指与传统金属材料相比,具有高化学纯度、低杂质含量和优异物理化学性能的金属。近年来,随着电子、光学、光电子等尖端科学技术的发展,对金属纯度的要求越来越高。因此,提高金属纯度以获得新的优异性能已成为现代材料工业发展的一个重要方向。特别是本世纪以来,随着近年来电子信息产业的蓬勃发展,各种功能靶材的需求日益增长,对金属材料的纯度要求著提升,从4n到几n,甚至到了十几n等非常苛刻的水平。

2、众所周知,金属元素在自然界中主要以氧化矿、硫化矿形式存在,而矿物中杂质元素非常复杂,成分及其性质多样,有些元素因为特性相近而很难分离。因此,一般传统金属高纯化需要通过火法冶金、湿法冶金、真空熔炼等多种纯化过程组合实现。

3、金属纯化技术分为化学法与物理法。其中化学法在高纯化方面占据着重要位置。但是化学法工序多,涉及的酸碱盐及有机物等辅料种类多且纯度要求高,严重限制了其在高纯材料的技术发展及其工业应用。物理法中的真空蒸馏法是最常用的一种纯化方法。其原理是利用金属元素在一定温度和真空度下饱和蒸气压的不同而将元素分离。该方法对低沸点元素的分离极其有效。真空蒸馏速率取决于不同金属的饱和蒸气压、温度、真空度和气液界面面积,蒸馏程度还与时间紧密相关。对于现有的真空蒸馏技术而言,为了提高真空蒸馏效率、降低能耗,主要通过提高温度、真空度和延长液体持续时间的方式进行。能耗大、成本高、效率低,严重制约了真空蒸馏技术的发展和广泛应用。

4、对提高真空蒸馏技术的效率方面进行了长期的研究,发现温度和真空度两个影响蒸馏效率的最大因素之外,如何提升气液界面面积和延长高气液界面持续时间才是提升蒸馏效率的关键。以下介绍了四种高纯金属真空蒸馏的装置和方法:

5、1.“一种高纯金属真空蒸馏装置(cn201621406486.x)”,此装置有两大优势,一是利用机械搅拌金属熔液的方法,不断更换气液界面,从而增大气液界面面积,强化原子在熔液内部扩散和气液表面气化,提高蒸馏速率;二是坩埚内设置有搅拌组件,提高了坩埚内蒸汽的流通速度,使蒸汽的受热更加均匀。且该搅拌组件大部分的零部件位于坩埚一侧,并未阻挡蒸汽的上升通道,提高了形成蒸汽的效率。然而金属熔液机械搅拌方法,它改善了熔液内部元素扩散和气液界面更新,一定程度加快了蒸馏速率,但并没有显著改善气液界面面积。

6、2.“一种高效蒸馏法制备高纯金属或合金的方法与装置(cn202110928269.6)”,通过对真空蒸馏过程中气液界面面积对蒸馏速率的影响规律研究,发现熔液的气液界面面积对蒸馏速率影响显著,其核心是通过将待纯化金属熔液雾化,显著增加气液界面面积,促进原子扩散和蒸发。然而离心雾化技术实现了熔液体积90%以上雾化,显著增加了熔液气液界面面积,但是液滴在空中停留的时间短,部分雾化液滴还未完全蒸发即进入熔池中,存在蒸发不充分的问题,增加了真空蒸馏总时长,从而使得能耗增大、效率降低。

7、3.“一种飞液桨原位雾化强化金属或合金蒸馏的装置(zl202122435343.9)”,该装置是借助于飞扬浆在熔液表面的运动,将熔液飞扬起来形成雾化液滴,增加气液界面面积;相比较于“一种高纯金属真空蒸馏装置(cn201621406486.x)”而言,该技术对气液界面的增加更为显著。然而飞扬浆雾化技术只实现了部分熔液雾化,雾化熔液体积占比低,仅为10-20%,液滴状态时间短。

8、4.“一种多层滴化真空蒸馏的方法及装置(cn202211087151.6)”,是在上述三种技术的基础上,通过降低或者消除外部动力能耗,诸如1的搅拌、2的离心腔运动和3的飞扬浆,通过重力作用,滴流成滴实现气液界面的增加,进而实现蒸馏效率的提高。然而多层滴流技术虽然增加了液滴数量并延长了液滴的持续时间,使得液滴气液表面积与熔液气液界面积提升,但是存在雾化液滴总体积与总熔液相比较低的问题。

9、上述四种技术在提高蒸馏效率方面都取得了一定的进展,但是上述技术在气液界面利用率和液体持续时间方面还存在一个不足,就是雾化液滴总体积与总熔液相比较低,仍有改进提升的空间。

技术实现思路

1、本发明的目的在于提供一种熔液薄膜强化蒸馏装置与方法,本装置是通过多层级的设计延长了薄膜的持续时间,实现了真空蒸馏纯化金属的高效率制备;同时本方法是通过离心装置将金属熔液薄膜化,增大蒸发的表面积。

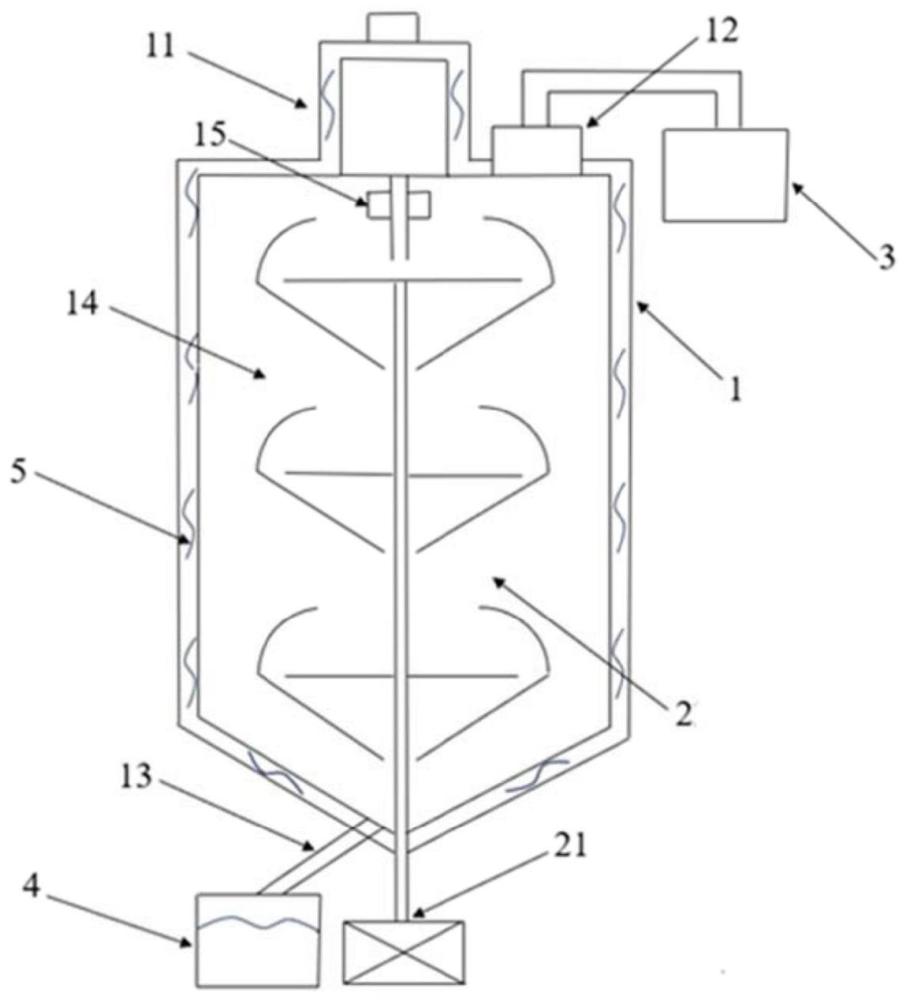

2、为了实现上述目的,本发明的装置包括内腔为蒸馏室的提纯装置本体,在提纯装置本体的顶部中心位置设置有用于熔融原料的熔化室,熔化室出口管道与蒸馏室相连通,在蒸馏室内自上而下依次设置有若干级相连通的用于薄膜化的由与溶液相浸润材料制成的多层级结构的离心装置,在蒸馏室一侧顶部开设有金属或者合金蒸汽排出口,金属或者合金蒸汽排出口与冷凝装置相连,在蒸馏室底部开设有金属或者合金出料口。

3、所述离心装置包括位于提纯装置本体中心的离心转动轴,在离心转动轴上自上而下依次设置多组离心托盘,第一层离心托盘中心位置与熔化室出口管道对应,在每个离心托盘四周设置一个倒锥形离心围挡,倒锥形离心围挡的上部和下部分别与离心托盘和离心转动轴之间有间隙,各层离心托盘与其四周设置的倒锥形离心围挡是由与溶液相浸润材料制成的。

4、所述提纯装置本体外部下方还设置有与离心转动轴连接的离心驱动装置。

5、所述离心围挡的上部为弧形开口。

6、所述提纯装置本体的壁面设置有保温加热装置。

7、所述熔化室的下方出口管道上设置有出料阀。

8、所述金属或者合金出料口与收集装置相连。

9、所述提纯装置本体的底部为倒锥形。

10、一种基于以上装置的熔液薄膜强化蒸馏方法,包括以下步骤:

11、步骤一:将蒸馏室抽真空,再将金属或合金原料放入熔化室中进行熔化形成金属或合金熔液;

12、步骤二:金属或合金熔液通过熔化室的出口管道进入蒸馏室内多层级结构的离心装置,在重力、离心力及相互浸润特性作用下形成薄膜,金属熔液再下流至下一层形成薄膜,如此重复完成多层熔液薄膜化过程;

13、步骤三:在多层熔液薄膜化过程中,同时进行蒸发反应,得到金属或合金蒸汽,金属或合金蒸汽通过金属或者合金蒸汽排出口进入冷凝装置中进行冷凝结晶,形成纯净结晶物,完成蒸馏过程,剩余熔液通过金属或者合金出料口排出。

14、所述多层熔液薄膜化过程具体步骤为:金属或合金熔液通过熔化室的出口管道进入蒸馏室内多层级结构的离心装置的离心托盘中心,在重力、离心力及相互浸润特性作用下沿着离心托盘向外移动形成薄膜,流动至离心托盘边沿处的金属或合金熔液在离心作用下飞离离心托盘,被离心围挡收集,随后顺着离心围挡的倒锥形挡壁出口向下滴流或沿着离心转动轴下流至下一层的离心托盘,进行第二级薄膜化,如此重复完成多层熔液薄膜化过程。

15、本发明与现有技术相比,有益效果如下:

16、(1)本发明离心装置采用多层级设计,可以提高薄膜体量占比,使得气液界面面积大,延长膜化时间,蒸馏效率高。

17、(2)本发明通过使用离心装置将金属熔液薄膜化,提高了金属熔液的表面积,大大提高蒸发效率。

18、(3)本发明通过调整离心装置的层级数量,来控制薄膜层数,从而适应各种不同原料与场景。

19、(4)本发明具有普适性,可应用于金属与非金属领域,即应用于材料中低沸点杂质的蒸馏去除,也可应用于低沸点材料的蒸馏纯化。

- 还没有人留言评论。精彩留言会获得点赞!