一种超薄器件及其制备方法、应用与流程

本申请涉及粉末冶金,具体地讲,涉及一种超薄器件及其制备方法、应用。

背景技术:

1、对于特定形状的器件而言,通常通过冲压成型的方式进行制备,冲压成型通过压力机和模具对板材、带材、管材以及型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件,冲压成型的生产率高、操作简便,适宜于大批量的生产制作,且具有较高的尺寸精度。

2、对于小尺寸厚度的超薄器件而言,特别是厚度低于1mm的超薄器件,冲压成型的方法受到一定的限制,主要在于,冲压成型制备超薄器件受到材料种类的限制,其主要适用于低碳钢、不锈钢等材料,一般以含碳量<0.25%及抗拉强度小于650n/mm2的材料为主。然而,对于一些延展性小、硬度较大的材料无法通过冲压成型工艺进行制备,而且,冲压成型工艺对于超薄器件的形状具有一定的限定,使得超薄器件制造的自由度较低,无法满足需求。

技术实现思路

1、鉴于此,本申请提出一种超薄器件及其制备方法、应用,本申请的制备方法,能够制备出厚度尺寸小、形状自由度高的超薄器件,能够补充粉末冶金工艺在超薄器件领域应用领域的空白,满足器件产品小型化、轻薄化的需求。

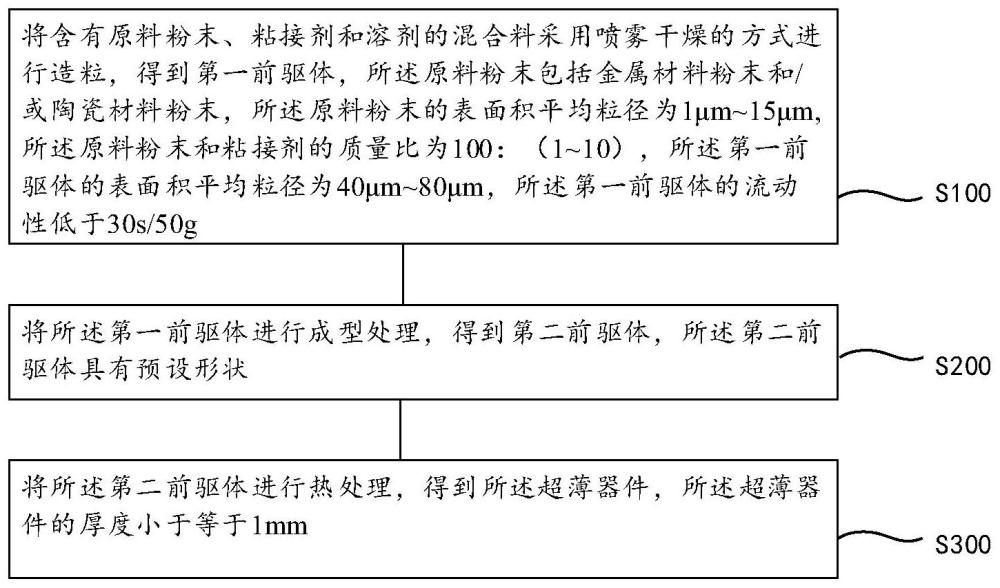

2、第一方面,本申请实施例提供一种超薄器件的制备方法,包括如下步骤:

3、将含有原料粉末、粘接剂和溶剂的混合料采用喷雾干燥的方式进行造粒,得到第一前驱体,所述原料粉末包括金属材料粉末和/或陶瓷材料粉末,所述原料粉末的表面积平均粒径为1μm~15μm,所述原料粉末和粘接剂的质量比为100:(1~10),所述第一前驱体的表面积平均粒径为40μm~80μm,所述第一前驱体的流动性低于30s/50g;

4、将所述第一前驱体进行成型处理,得到第二前驱体,所述第二前驱体具有预设形状;

5、将所述第二前驱体进行热处理,得到所述超薄器件,所述超薄器件的厚度小于等于1mm。

6、在一些实施方式中,所述金属材料粉末中的金属材料包括金属单质和合金中的至少一种。

7、在一些实施方式中,所述金属单质包括铁、钴、镍、铬和锰中的至少一种;

8、在一些实施方式中,所述合金包括铁合金、铜合金、镍合金、钴合金、铝合金和钛合金中的至少一种。

9、在一些实施方式中,所述陶瓷材料粉末包括氧化铝粉、氧化硅粉、氧化锆粉、碳化硅粉、氮化铝粉和氮化硅粉中的至少一种。

10、在一些实施方式中,所述原料粉末的粒径满足:d90/d10≤7。

11、在一些实施方式中,所述粘接剂包括热塑性粘接剂,所述粘接剂包括聚乙烯醇、聚乙烯吡咯烷酮和聚乙二醇中的至少一种。

12、在一些实施方式中,所述溶剂包括水和乙醇中的至少一种。

13、在一些实施方式中,所述第一前驱体的球形度大于等于0.7。

14、在一些实施方式中,所述喷雾干燥的进风温度为50℃~300℃,所述喷雾干燥的出风温度为90℃~200℃。

15、在一些实施方式中,喷雾干燥的设备包括喷雾干燥机、离心喷雾干燥机和多喷嘴喷雾干燥机中的至少一种。

16、在一些实施方式中,将所述第一前驱体进行成型处理包括:将所述第一前驱体置于预设形状的成型模具中进行加压处理。

17、在一些实施方式中,所述加压处理的设备包括伺服压机,所述加压处理的设备的位移精度为1μm~3μm。

18、在一些实施方式中,所述加压处理的压力为300mpa~1200mpa,所述加压处理的时间为2s~20s。

19、在一些实施方式中,所述成型模具的材质包括钢,所述钢包括asp23、asp60、钨钢、skd11、cr12mov和dc53中的至少一种。

20、在一些实施方式中,所述热处理的温度为1100℃~1500℃,所述热处理的时间为0.5h~5h,所述热处理的升温速率为1℃/min~15℃/min,所述热处理在真空条件下进行,所述真空条件的真空度小于等于10-2pa。

21、第二方面,本申请实施例提供一种第一方面所述的制备方法制备的超薄器件,所述超薄器件的厚度小于等于1mm。

22、第三方面,本申请实施例提供一种第一方面所述的制备方法制备的超薄器件或第二方面所述的超薄器件在制备电机、发动机、扬声器、受话器、讯响器、麦克风、微型振动马达和耳机中的应用。

23、本申请的技术方案至少具有以下有益的效果:

24、本申请在成型处理之前,将含有原料粉末、粘接剂和溶剂的混合料通过喷雾干燥的方式进行造粒,且原料粉末的表面积平均粒径为1μm~15μm,一方面,能够保证物料具有良好的流动性;另一方面,原料粉末的平均粒径较小,其与特定质量的粘接剂混合造粒,有利于提升物料的致密度,获得小尺寸的物料。相比于传统的直接将原料粉末进行成型处理,本申请的第一前驱体具有优良的流动性,第一前驱体的流动性低于30s/50g,有利于后续的成型工艺,提升成型工艺中物料的流动性,有利于提升成型处理后超薄器件的致密性和强度,而且,本申请表面积平均粒径为40μm~80μm的第一前驱体的粒径较小,有利于提升原料粉末的表面活性,造粒后的物料中粉体紧密结合,振实密度好,再进行成型处理和热处理,能够提升成型工艺的成型性能以及提升热处理的烧结性能,降低烧结温度,提升烧结后超薄器件的致密度和强度,本申请成型前的第一前驱体具有良好的流动性和较小的粒径,在制备工艺中,可以降低制备超薄器件的厚度尺寸而不对超薄器件的强度、刚性、韧性等机械性能产生较大的影响,从而有利于提升超薄器件的精度和小型化。

技术特征:

1.一种超薄器件的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述金属材料粉末中的金属材料包括金属单质和合金中的至少一种,所述金属单质包括铁、钴、镍、铬和锰中的至少一种;所述合金包括铁合金、铜合金、镍合金、钴合金、铝合金和钛合金中的至少一种。

3.根据权利要求1所述的制备方法,其特征在于,所述陶瓷材料粉末包括氧化铝粉、氧化硅粉、氧化锆粉、碳化硅粉、氮化铝粉和氮化硅粉中的至少一种。

4.根据权利要求1所述的制备方法,其特征在于,所述原料粉末的粒径满足:d90/d10≤7。

5.根据权利要求1所述的制备方法,其特征在于,所述粘接剂包括热塑性粘接剂,所述粘接剂包括聚乙烯醇、聚乙烯吡咯烷酮和聚乙二醇中的至少一种。

6.根据权利要求1所述的制备方法,其特征在于,所述溶剂包括水和乙醇中的至少一种。

7.根据权利要求1所述的制备方法,其特征在于,所述第一前驱体的球形度大于等于0.7。

8.根据权利要求1所述的制备方法,其特征在于,所述喷雾干燥的进风温度为50℃~300℃,所述喷雾干燥的出风温度为90℃~200℃。

9.根据权利要求1所述的制备方法,其特征在于,所述喷雾干燥的设备包括喷雾干燥机、离心喷雾干燥机和多喷嘴喷雾干燥机中的至少一种。

10.根据权利要求1所述的制备方法,其特征在于,将所述第一前驱体进行成型处理包括:将所述第一前驱体置于预设形状的成型模具中进行加压处理。

11.根据权利要求10所述的制备方法,其特征在于,所述加压处理的设备包括伺服压机,所述伺服压机的位移精度为1μm~3μm。

12.根据权利要求10所述的制备方法,其特征在于,所述加压处理的压力为300mpa~1200mpa,所述加压处理的时间为2s~20s。

13.根据权利要求10所述的制备方法,其特征在于,所述成型模具的材质包括钢,所述钢包括asp23、asp60、钨钢、skd11、cr12mov和dc53中的至少一种。

14.根据权利要求1所述的制备方法,其特征在于,所述热处理满足:

15.一种权利要求1~14任一项所述的制备方法制备的超薄器件,其特征在于,所述超薄器件的厚度小于等于1mm。

16.一种权利要求1~14任一项所述的制备方法制备的超薄器件或权利要求15所述的超薄器件在制备电机、发动机、扬声器、受话器、讯响器、麦克风、微型振动马达和耳机中的应用。

技术总结

本申请涉及一种超薄器件及其制备方法、应用,超薄器件包括如下步骤制备:将含有原料粉末、粘接剂和溶剂的混合料采用喷雾干燥的方式进行造粒,得到第一前驱体,所述原料粉末包括金属材料粉末和/或陶瓷材料粉末,所述原料粉末的表面积平均粒径为1μm~15μm,所述原料粉末和粘接剂的质量比为100:(1~10),所述第一前驱体的表面积平均粒径为40μm~80μm,所述第一前驱体的流动性低于30s/50g;将所述第一前驱体进行成型处理,得到第二前驱体,所述第二前驱体具有预设形状;将所述第二前驱体进行热处理,得到所述超薄器件,超薄器件的厚度小于等于1mm。

技术研发人员:余金辉,吴忠优,谢泉,李犇

受保护的技术使用者:瑞声开泰科技(马鞍山)有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!