一种高含量碳化钨均匀分布的镍基复合涂层及其制备方法

本发明属于复合涂层领域,涉及wc颗粒保留量高且分布均匀的,高硬度、高耐磨性的镍基复合涂层及其制备方法。

背景技术:

0、技术背景

1、镍基碳化钨复合材料具有高耐磨性、优良的耐蚀性和抗冲击性能等特点,具有优良的综合性能,被广泛地应用在强磨损的场景。在相应的涂层制备过程中,常使用激光熔覆、超音速火焰喷涂、火焰喷焊等技术。但是,这些技术的工作温度通常较高,一方面,由于基体材料与涂层材料之间的热物理性质差异,使得基体严重变形、涂层稀释率高,或是在涂层与基体间产生应力裂纹,造成工艺复杂;另一方面,由于碳化钨颗粒会与镍基熔体之间发生一定反应,因此需要尽量降低涂层制备温度以提高碳化钨的保留量,降低其溶解程度;此外,碳化钨颗粒密度远高于镍基熔体,因此有沉降在涂层底部的趋势。因此,需要考虑如何在较低的温度下实现涂层的制备,以保留尽可能高含量、溶解程度低的碳化钨颗粒,并达到低孔隙率、无裂纹、低涂层稀释率、较好的界面结合等要求。

2、b4c粉末具有与过渡族金属元素发生强烈反应的特性,能够产生深冷效应,从而降低混合粉末熔点。利用b4c粉末降低熔点的作用,以及等离子堆焊低涂层稀释率、高涂层结合强度、高涂层质量的工艺特性,能尽量降低涂层制备的温度,实现低温下,高碳化钨保留量的,低孔隙率、无裂纹、良好结合强度的,高硬度、高耐磨性的镍基复合涂层的制备。

技术实现思路

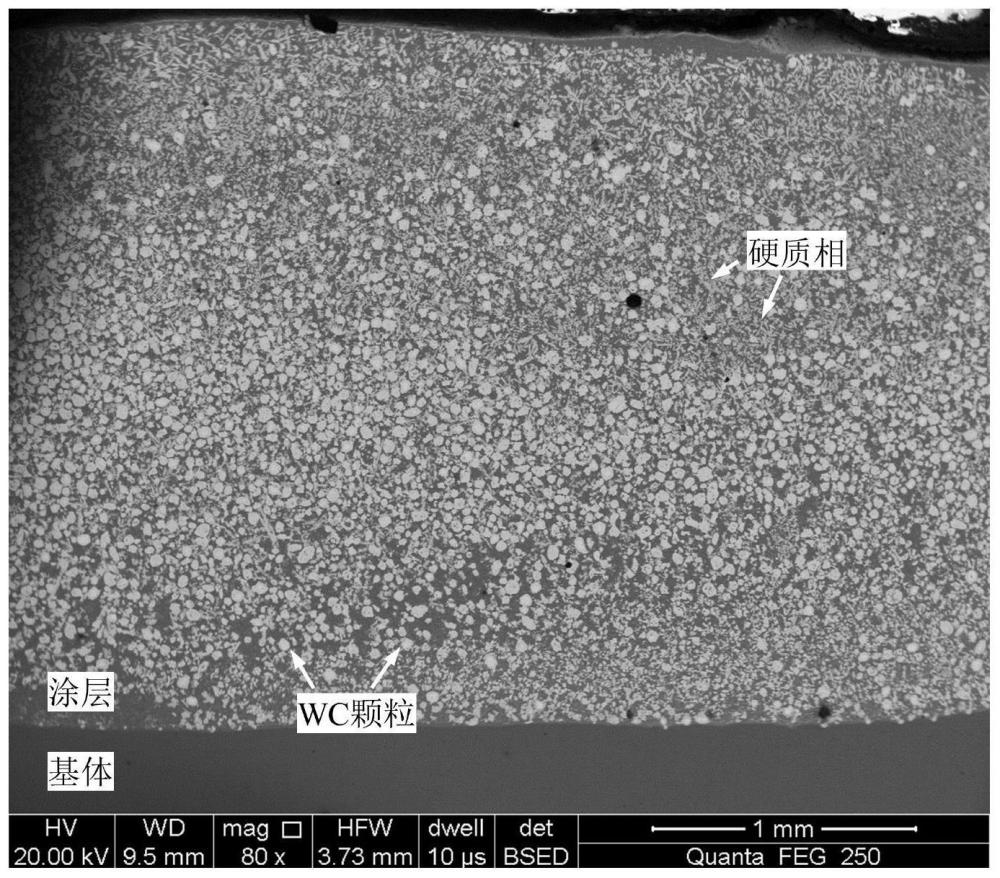

1、本发明旨在提供一种高含量碳化钨均匀分布的镍基复合涂层及其制备方法。该发明利用b4c与ni-20% cr、fe-72% si等粉末的低温反应,以及wc颗粒高耐磨性,形成一种wc质量比达到55~65%,并且涂层制备过程温度低,使得wc颗粒保持完好,并且wc颗粒与粘接相形成均匀分布混合状态,使得制备的镍基复合涂层具有高耐磨性、高硬度、涂层致密度高,组织缺陷少,无裂纹的特点,并且工艺简单、易控。

2、所述镍基复合涂层的原料配比,按照总质量计算,其中粘接相的原料粉末质量百分比为:ni-20% cr:28.46%~36.59%,粒度范围48~74μm;b4c:1.80%~2.31%,粒度范围为10~25μm;fe-72% si:1.94%~2.50%,粒度范围为45~58μm;mo:1.40%~1.80%,粒度范围为48~58μm;cu:1.40%~1.80%,粒度范围为48~58μm。这些原料粉末中的b4c能与fe-72% si、ni、cr等金属元素的发生低温反应,其熔点为939.5~955.1℃。硬质相为wc,其质量百分比为55%~65%,制备方式为碳热还原-破碎法,粒径范围为25~150μm。

3、wc颗粒在温度高于1250℃时会发生急剧的分解和熔化,因此采用普通ni基预合金化粉末,往往造成涂层中wc颗粒保留率低。wc颗粒分解和熔化后与粘接相发生合金化,形成了共晶组织,所以很难体现wc原有颗粒的高硬度、高耐磨特征。

4、将选取的粉末称量后,首先将粘接相粉末混合,混合时添加1.0%~1.5%的聚丙烯酸共聚物粘结剂;粘接相混合均匀后,再与wc混合。该过程利用聚丙烯酸共聚物粘接剂的作用,避免wc颗粒在混合粉末中出现比重偏析;并且增加混合粉末的流动性,提高等离子堆焊时供粉的稳定性,从而获得高质量涂层。

5、粉末混合完成后,采用热输入可控的等离子堆焊工艺,在低热量输入条件下进行镍基复合涂层的制备。所制备涂层致密度高,组织缺陷少,无裂纹;硬度为65.7~68.0hrc;若将42crmo钢的耐磨性定义为1,则镍基复合涂层的相对耐磨性为8.46~10.53;具有高硬度、高耐磨、制备温度较低的特性。

6、具有上述性质的高含量碳化钨均匀分布的镍基复合涂层的制备方法包括以下步骤:

7、步骤(1):粉末混合:

8、以每制备1kg镍基碳化钨混合粉末为例:

9、粘接相粉末混合:取284.6g~365.9g ni-20% cr粉,18.0g~23.1g b4c粉,19.4g~25.0g fe-72% si粉,14.0g~18.0g mo粉,14.0g~18.0g cu粉;上述粉末形成的粘接相粉末的总量为350~450g;将这些一并放入容器中,进行10min初步搅拌和研磨;将初步混合的粉末,以及4.50~5.25g的聚丙烯酸共聚物粘结剂,加入到滚筒或者v型料筒中,进行粉末混合;粉末混合的转速设定为18~22r/min,混料时间为9~14h;得到具备一定流动性、混合均匀的镍基粘接相混合粉末;镍基碳化钨粉末制备:向所得到的镍基粘接相混合粉末中加入550g~650g wc粉末,一并放入球磨罐中;wc粉末的粒径范围为25~150μm;不添加球磨球,在200~300r/min的转速下混合8~12h;运行方式为顺、逆时针交替运转,每30min更换一次旋转方向,倾角设置在30~40°;得到干燥、混合均匀且流动性较好的镍基碳化钨混合粉末。

10、步骤(2):基体材料的预处理:

11、使用喷砂处理或砂轮机打磨的方式清理基体表面,去除表面的氧化膜,并实现一定程度的表面粗化;处理后使用乙醇或丙醇对基体材料进行清洗,并烘干;将基体预热至200~300℃,并保温4~7h;其中,所使用的基体种类包括碳素钢、合金钢;基体预热设备包括箱式炉,马弗炉,管式炉,盐浴炉。

12、步骤(3):涂层制备:

13、将混合均匀的粉末装入涂层制备设备的送粉装置中,并将基体材料转移至工作区;使用等离子堆焊的手段进行涂层制备;

14、等离子堆焊时的喷枪高度为9~11mm,焊枪摆幅为12~15mm,摆幅速度为2000~2100mm/min,焊枪移动速度为10~13mm/min;送粉装置的送粉转速为90~110rpm,送粉气流量为5~7l/min,离子气流量为2.5~3l/min,保护气流量为11~13l/min;其中,保护气体包括氩气、氮气;堆焊电流为80~90a;

15、涂层制备完成后,直接在空气中冷却至室温,或用石棉包裹进行缓冷,或使用热处理设备在200~240℃保温2~4h;热处理设备包括箱式炉、马弗炉、盐浴炉;得到镍基复合涂层。

16、在上述涂层制备过程中,使用较低的堆焊电流,实现了良好的冶金结合,且涂层缺陷少,孔隙率仅为0.09~0.85%的高致密镍基复合涂层的制备,与现有镍基碳化钨涂层相比,本发明制备的涂层具有如下优点:

17、(1)该混合粉末中的b4c组元能有效降低涂层所需的制备温度,与等离子转移弧焊搭配,实现了较低工作温度下涂层的制备。

18、(2)该镍基复合涂层中,wc颗粒的保留量较高,且均匀地分布在涂层区域中,同时也存在较高体积分数的硬质相颗粒m7(b,c)3和m23(b,c)6,起到了提高涂层的硬度和耐磨性的作用。

19、(3)该镍基复合涂层未出现开裂等缺陷,孔隙率仅有0.09~0.85%,组织致密,且能实现涂层和基体之间的良好冶金结合。

20、(4)该镍基复合涂层的硬度达到了65.7~68.0hrc的较高水平,若将42crmo钢的耐磨性定义为1,则本发明制备的镍基复合涂层的相对耐磨性达到了8.46~10.53,具有高硬度、高耐磨性的特点。

21、(5)本发明生产的镍基复合涂层具有制备工艺流程简单,设备简单,可操作性强,能耗较低,成本低等优点。

- 还没有人留言评论。精彩留言会获得点赞!