红外线高反射率的石英基板生产用石英镀膜工艺的制作方法

本发明涉及石英基板镀膜,具体为红外线高反射率的石英基板生产用石英镀膜工艺。

背景技术:

1、石英因具有透明、高折射率、低散射损耗等特点,在光学器件、光电子学器件、晶体领域得到广泛的应用。

2、公开号为cn115341183b的中国专利公开了一种高精度石英基板镀膜及其生产工艺,镀膜设置为双层结构,分别为表层的氮化铬镀层以及底层的离型复合镀层。该方法加工的石英基板在最终使用时,通过氮化铬层对石英基板进行保护,但是应用到红外石英上时,该石英基板存在红外线反射率低的问题。

技术实现思路

1、本发明的目的在于提供红外线高反射率的石英基板生产用石英镀膜工艺,通过采用硅、氮气、银和铝为镀膜材料,银和铝作为金属镀膜材料,对红外线反射率高达90%以上,解决了上述背景技术中提出的问题。

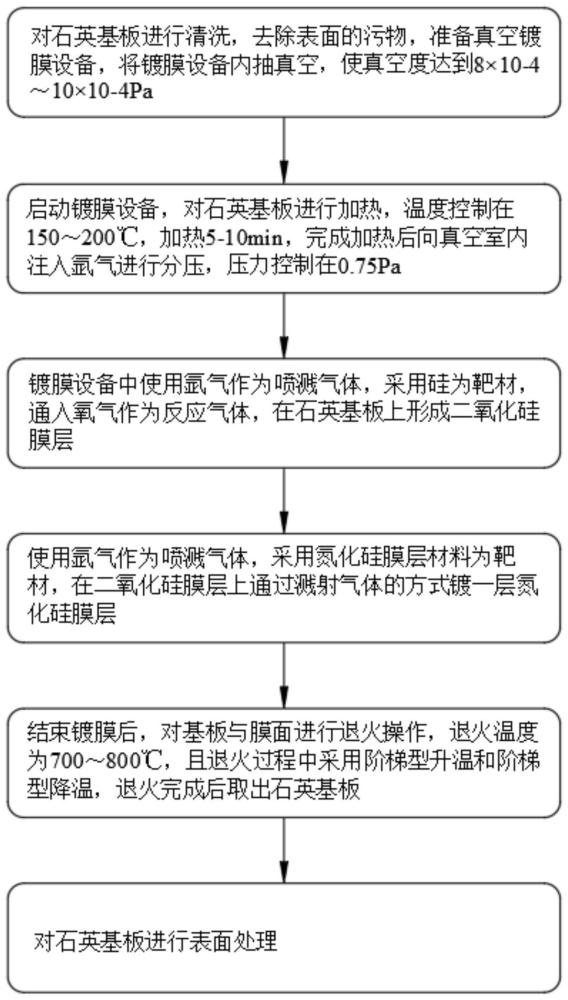

2、为实现上述目的,本发明提供如下技术方案:红外线高反射率的石英基板生产用石英镀膜工艺,包括以下步骤:

3、步骤一:对石英基板进行清洗,去除表面的污物,准备真空镀膜设备,将镀膜设备内抽真空,使真空度达到8×10-4~10×10-4pa;

4、步骤二:启动镀膜设备,对石英基板进行加热,温度控制在150~200℃,加热5-10min,完成加热后向真空室内注入氩气进行分压,压力控制在0.75pa;

5、步骤三:镀膜设备中使用氩气作为喷溅气体,采用硅为靶材,通入氧气作为反应气体,在石英基板上形成二氧化硅膜层;

6、步骤四:使用氩气作为喷溅气体,采用氮化硅膜层材料为靶材,在二氧化硅膜层上通过溅射气体的方式镀一层氮化硅膜层;

7、步骤五:结束镀膜后,对基板与膜面进行退火操作,退火温度为700~800℃,且退火过程中采用阶梯型升温和阶梯型降温,退火完成后取出石英基板;

8、步骤六:对石英基板进行表面处理。

9、优选的,所述步骤三中设定氩气流量为25~35sccm,设备内压力0.4~1.0pa,氩气和氧气的比例为1:3。

10、优选的,所述步骤三中二氧化硅膜层的是由四次循环沉积而成,且单次循环镀膜的厚度为1μm。

11、优选的,所述氮化硅膜层材料包括以下重量份原料:硅24~28份、氮气12~18份、银7~12份和铝2~4份。

12、优选的,所述步骤四中设定氩气流量为30~37sccm,设备内压力为0.6~0.8pa,氩气和氮气的比例为4:1。

13、优选的,所述步骤三和步骤四在正式喷溅之前,均进行预喷溅步骤,预喷溅通过离子轰击的方法去除靶材氧化膜,以及其他非靶材物质。

14、优选的,所述步骤四中氮化硅膜层分为两层,每层氮化硅膜层由四次循环沉积而成,且单次循环镀膜的厚度为2μm。

15、优选的,所述退火过程中阶梯型升温的温度分别为300℃、400℃、500℃、600℃、700℃、800℃,分别保温10min、9min、8min、7min、6min、5min,阶梯型降温温度分别为700℃、600℃、500℃、400℃、300℃、200℃、150℃、100℃、50℃,分别保温10min、10min、10min、10min、10min、10min、15min、15min、15min。

16、优选的,所述步骤六的表面处理包括以下过程:

17、准备氧化镧溶液,将冷却后的石英基板浸入到氧化镧溶液内,使其充分吸收溶液中的氧化镧,将石英基板从溶液中取出,经过烘干处理,使氧化镧在石英基板表层形成氧化镧膜层。

18、优选的,所述氧化镧溶液为氧化镧与乙醇混合制备的溶液,氧化镧与乙醇的质量比为1:3。

19、与现有技术相比,本发明的有益效果是:

20、在石英基板表面先镀一层二氧化硅膜,二氧化硅本身能够提高石英基板的红外线反射率,同时二氧化硅提高了石英基板表层的附着力,为后续的镀膜提高良好的基础;在第二层膜上,采用硅、氮气、银和铝为镀膜材料,银和铝作为金属镀膜材料,对红外线反射率高达90%以上,同时利用硅的熔点低的特点,将其与氮气反应,生成氮化硅,氮化硅将银和铝粒子融合,共同形成氮化硅层,保证反射率的同时,提高了整个膜层的强度和化学稳定性;再由氧化镧形成第三层包裹性膜层,在石英基板和镀膜的外部进行包裹,提高了镀膜与石英基板连接的牢固性,能够防止镀膜脱落。

技术特征:

1.红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述步骤三中设定氩气流量为25~35sccm,设备内压力0.4~1.0pa,氩气和氧气的比例为1:3。

3.根据权利要求1所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述步骤三中二氧化硅膜层的是由四次循环沉积而成,且单次循环镀膜的厚度为1μm。

4.根据权利要求3所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述氮化硅膜层材料包括以下重量份原料:硅24~28份、氮气12~18份、银7~12份和铝2~4份。

5.根据权利要求1所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述步骤四中设定氩气流量为30~37sccm,设备内压力为0.6~0.8pa,氩气和氮气的比例为4:1。

6.根据权利要求1所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述步骤三和步骤四在正式喷溅之前,均进行预喷溅步骤,预喷溅通过离子轰击的方法去除靶材氧化膜。

7.根据权利要求1所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述步骤四中氮化硅膜层分为两层,每层氮化硅膜层由四次循环沉积而成,且单次循环镀膜的厚度为2μm。

8.根据权利要求7所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述退火过程中阶梯型升温的温度分别为300℃、400℃、500℃、600℃、700℃、800℃,分别保温10min、9min、8min、7min、6min、5min,阶梯型降温温度分别为700℃、600℃、500℃、400℃、300℃、200℃、150℃、100℃、50℃,分别保温10min、10min、10min、10min、10min、10min、15min、15min、15min。

9.根据权利要求1所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述步骤六的表面处理包括以下过程:

10.根据权利要求9所述的红外线高反射率的石英基板生产用石英镀膜工艺,其特征在于:所述氧化镧溶液为氧化镧与乙醇混合制备的溶液,氧化镧与乙醇的质量比为1:3。

技术总结

本发明公开了红外线高反射率的石英基板生产用石英镀膜工艺,属于石英基板镀膜技术领域。本发明的红外线高反射率的石英基板生产用石英镀膜工艺,包括以下步骤:步骤一:对石英基板进行清洗,去除表面的污物,准备真空镀膜设备,将镀膜设备内抽真空,使真空度达到8×10<supgt;‑4</supgt;~10×10<supgt;‑4</supgt;Pa。本发明解决了现有石英基板红外线反射率低的问题,本发明提出的红外线高反射率的石英基板生产用石英镀膜工艺,采用硅、氮气、银和铝为镀膜材料,对红外线反射率高达90%以上,同时利用硅的熔点低的特点,将其与氮气反应,生成氮化硅,氮化硅将银和铝粒子融合,共同形成氮化硅层,保证反射率的同时,提高了整个膜层的强度和化学稳定性。

技术研发人员:李加海,高伟东,曹荣府

受保护的技术使用者:安徽禾臣新材料有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!