一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法

【】本发明涉及环境保护领域,具体涉及一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法。

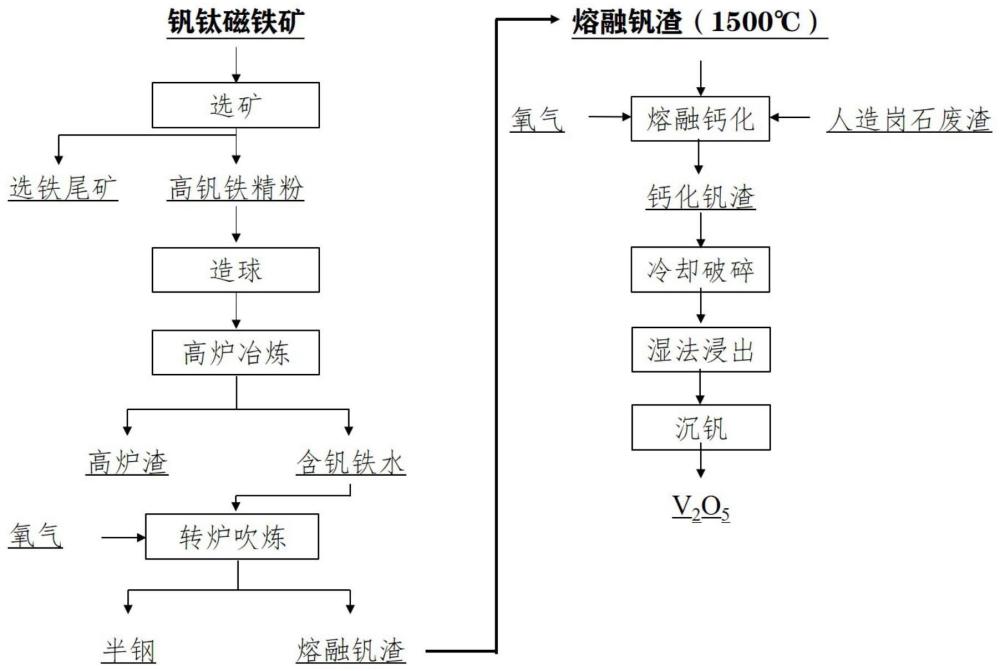

背景技术

0、

背景技术:

1、人造岗石是大理石矿山最直接的产品。人造岗石比天然大理石强度高、质量轻、色差小,且质感和花纹仿真性好,因而可根据市场要求定制成不同类型产品用于商场和办公楼等室内公共场所,是一种中高档的装修材料。但是,人造岗石在切割和抛光生产过程中会产生大量的固体粉末,这些粉末即为人造岗石废渣,其中含有约92%的碳酸钙和8%的不饱和聚酯,难以继续加工或降解,目前大多生产人造岗石的厂家直接将其填埋或露天堆存,这不仅占用土地,而且由于粉尘和有机物的挥发性对周边环境会造成污染,危害人体健康。近年来随着我国碳酸钙行业的快速发展,大理石矿山的开采日益增多。经过数十年的累积,人造岗石废渣的堆存量已达数亿吨以上,目前每年人造岗石废渣产量达2500万吨以上。随着世界经济的发展,天然大理石矿山资源越来越少,最终会开采殆尽,因而迫切需要一种综合回收利用技术。

2、熔融钒渣是钒钛磁铁矿经过选矿、高炉冶炼和转炉吹炼得到的中间产物。钒渣是一种优质的提钒原料,目前提钒工艺是熔融钒渣先冷却、破碎、球磨、磁选、混料和造球在进行钠化焙烧或钙化焙烧,焙烧原理是利用钠盐或钙盐与钒渣中的钒铁尖晶石(难溶相)反应生成易溶性的钒酸盐(钒酸钠或钒酸钙),进而用水或硫酸浸出提钒。

3、可见,目前提钒工艺中熔融钒渣的热量被白白浪费,另外钒渣经过破碎和球磨再磁选铁的过程又夹带部分钒,最后又需要额外的能源对造粒钒渣进行焙烧。这与国家推行的“节能减排”政策相违背。钙化焙烧工艺中需要大量的碳酸钙,而人造岗石废渣恰好满足这一要求。本发明结合aswr的组分特点,以其替代钙盐,直接与熔融钒渣反应,使含钒尖晶石相转变为易溶于酸的钒酸钙相,进而酸浸提钒。

技术实现思路

0、

技术实现要素:

1、为了更好的实现人造岗石废渣的综合利用,本发明提供一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法。首先将钒渣加热到熔融态(钒钛磁铁矿提钒中间产物),随后将压制成块的人造岗石废渣加入到熔融钒渣中,同时用刚玉管向熔渣中吹入氧气,这有助于低价钒的转化并起到搅拌作用。反应10min后,将钙化后的熔渣淬冷至室温,再将其破碎并球磨至-200目。-200目钙化钒渣经过酸浸,可使钒进入到酸浸液中,经过除杂,加入氨水,调节ph值为2~3,沉淀出多聚钒酸铵,最后在马弗炉中于550℃下煅烧3h可得v2o5产品。实现本发明的技术方案按以下步骤进行:

2、(1)将钒渣加热到熔融态(钒钛磁铁矿提钒中间产物),随后将压制成块的人造岗石废渣加入到熔融钒渣中,同时向熔渣中吹入氧气,进行钙化反应。处理的钒渣中fe2o3含量为39.51%,v2o5含量为14%,sio2含量为13.70%,tio2含量为12.60%,mno含量为8.72%。加入的人造岗石废渣中caco3含量为92%,不饱和聚酯为8%。

3、熔融钒渣与人造岗石废渣钙化过程中涉及的反应主要如下:

4、caco3=cao+co2 (1)

5、cao+v2o5=cav2o6 (2)

6、2cao+v2o5=ca2v2o7 (3)

7、3cao+v2o5=ca3v2o8 (4)

8、(2)反应10min后,取出刚玉坩埚将其淬冷至室温;

9、(3)将钙化钒渣破碎并球磨至-200目;

10、(4)-200目钙化钒渣经过硫酸浸出可使钒进入到溶液中;

11、酸浸提钒过程中涉及到的反应主要如下:

12、cav2o6+2h2so4=caso4+(vo2)2so4+2h2o (5)

13、ca2v2o7+2h2so4=2caso4+(vo2)2so4+3h2o (6)

14、ca3v2o8+4h2so4=3caso4+(vo2)2so4+4h2o (7)

15、(5)对含钒酸浸液采用酸性铵盐沉钒法得到多聚钒酸铵,随后在马弗炉中于550℃下煅烧3h可得到v2o5产品。

16、与现有技术相比,本发明的优点主要有两点:一是人造岗石废渣替代钙盐,可实现废物利用,减少其对环境和人体的危害,并能大幅度减少钒渣钙化焙烧中相关的钙盐添加剂费用;二是熔融钒渣不需要再经过冷却、破碎、球磨、磁选、混料、造球和焙烧等工序,直接利用其热量和人造岗石废渣进行钙化反应。可见本发明方法不仅减少工序,效率更高,而且能降低能耗,实现节能减排。

技术特征:

1.一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法,设计人造岗石废渣的直接利用,包括以下步骤:

2.根据权利要求1所述的一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法,其特征在于向熔融钒渣(fe2o3含量为39.51%,v2o5含量为14%,sio2含量为13.70%,tio2含量为12.60%,mno含量为8.72%)中加入5%~30%的人造岗石废渣(caco3含量为92%,不饱和聚酯为8%)进行钙化反应,反应过程中吹入氧气,目的是使钒渣中钒铁尖晶石相(难溶性)转变为钒酸钙相(溶于酸)。

3.根据权利要求1所述的一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法,其特征在于反应10min后,取出刚玉坩埚将其淬冷至室温。

4.根据权利要求1所述的一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法,其特征在于将钙化钒渣破碎并球磨至-200目。

5.根据权利要求1所述的一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法,其特征在于-200目钙化钒渣经过硫酸浸出可使钒进入到溶液中,钒的浸出率可达到90%以上。

6.根据权利要求1所述的一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法,其特征在于对含钒酸浸液采用酸性铵盐沉钒法得到多聚钒酸铵,随后在马弗炉中于550℃下煅烧3h可得到v2o5产品。

技术总结

本发明涉及固废利用和节能减排领域,提供了一种直接利用人造岗石废渣钙化熔融钒渣提钒的方法,工艺步骤为:(1)向熔融钒渣中加入一定量的人造岗石废渣(5~30%)进行钙化反应,反应过程中向熔渣中吹入氧气(起到氧化和搅拌作用);(2)反应10min后,将熔融钒渣淬冷至室温;(3)将钙化钒渣破碎并球磨至‑200目;(4)‑200目钙化钒渣经过硫酸浸出可使钒进入到溶液中;(5)对含钒酸浸液采用酸性铵盐沉钒法得到多聚钒酸铵,随后在马弗炉中于550℃下煅烧3h可得到V<subgt;2</subgt;O<subgt;5</subgt;产品。本发明直接利用人造岗石废渣替代钙盐,使钒渣中含铁尖晶石(难溶相)转变为易溶于酸的钒酸钙,最终含钒酸浸液通过沉钒和煅烧可得到冶金级产品V<subgt;2</subgt;O<subgt;5</subgt;。本发明可缩短现有钒钛磁铁矿提钒工艺流程,不仅使人造岗石废渣得到资源利用,而且直接利用熔融钒渣热量进行钙化反应,可实现节能减排,降低生产成本。

技术研发人员:瞿金为,马娜,陈珍明,翁小影,张晓辉,赖飞燕

受保护的技术使用者:贺州学院

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!