一种电解铝废阴极分离回收锂、氟的方法与流程

本发明属于电解铝产生废旧阴极无害化及高值化回收利用方法,具体涉及一种利用钙化合物将废阴极中氟化物转化为氟化钙固氟并加工碳酸锂产品,进而实现对氟、锂的分离并高值化利用的方法。

背景技术:

1、近些年来我国电解铝产业飞速发展,从2002年至2022年的20年间,电解铝的产量提升了8倍,但是电解铝生产过程中也伴随着产生大量的废旧阴极。废旧阴极中含有的大量氟化物和剧毒的氰化物,属于危险废物。但是我国目前大部分的废旧阴极从电解槽上拆卸下来,多采用露天堆放或“安全填埋”的方式处理,这样不仅会导致大量宝贵的土地资源被占用,而且废旧阴极中含有可溶于水的剧毒物质,还会随雨水渗入土壤和地下水,使生态环境受到破坏,其被国家纳入 i 类危险废物名录中,明令禁止随意丢弃。

2、废阴极中含有大量的可回收资源,因此如果能实现无害化处理以后回收碳、锂、氟资源,则不仅可以解决该危险废物的环境污染问题,同时也能变废为宝,带来显著的经济效益。

技术实现思路

1、本发明技术提供了一种电解铝废阴极无害化处理并回收碳、氟、锂的方法。

2、为了实现上述目的,本发明所采用的技术方案是:

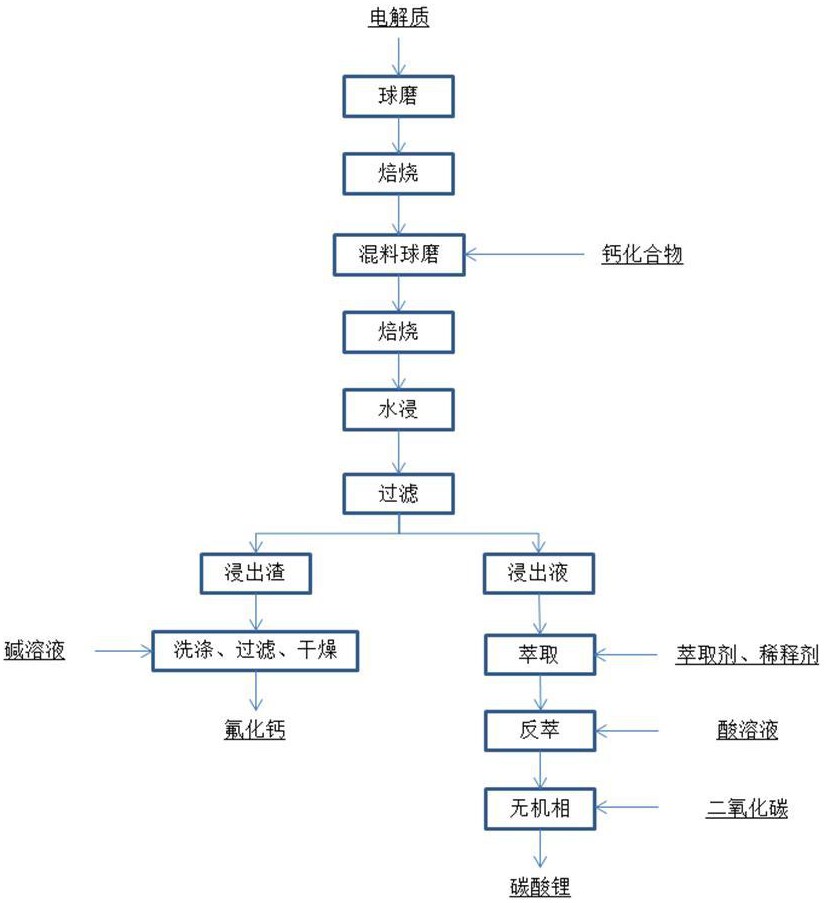

3、一种电解铝废阴极分离回收锂、氟的方法,包括如下步骤:

4、s1、将废阴极进行焙烧、分离、破碎、筛分,得到电解质粉体;

5、s2、将步骤s1得到的电解质粉体与钙化合物按比例混合并进行焙烧,破碎得到焙烧粉体;

6、s3、将步骤s2得到的焙烧粉体按比例加入水中在加热、搅拌的条件下进行浸出,浸出结束,过滤干燥,得到浸出液和滤饼;

7、s4、将步骤s3得到的滤饼按一定比例加入碱液,在搅拌的条件下进行浸出,得到氟化钙产品和浸出液;

8、s5、将锂萃取剂稀释后按一定比例加入步骤s3得到的浸出液中,离心反应,反应结束后分离水相和油相;

9、s6、将酸液按照一定比例加入步s5得到的油相中,离心反萃,反应结束后分离水相和油相;

10、s7、向步骤s6得到的水相中通入co2气体反应沉淀,过滤干燥后得到碳酸锂产品。

11、根据本发明,步骤s1的焙烧温度为1400-2000℃,且在无氧环境下进行,焙烧时间为1-8h,得到液态电解质与固态碳两部分,冷却后破碎筛分得到电解质粉体粒度小于200目。

12、根据本发明,步骤s2中使用的钙化合物为氧化钙、氢氧化钙、氯化钙、碳酸钙、草酸钙、醋酸钙、硝酸钙、硫酸钙中的一种或者两种及两种以上混合物。

13、根据本发明,步骤s2焙烧温度为500-1200℃,焙烧时间为60-180min,电解质粉体与钙化合物混合质量比为1:(0.5-3),得到焙烧粉体经破碎粉磨后粒度小于200目。

14、根据本发明,步骤s3加热温度为30-70℃,反应时间为1-72h,水与焙烧粉体的液固比为20l : (1-5)kg,搅拌速度为200-400r/min。

15、根据本发明,步骤s4所用碱液为氢氧化钠溶液、氢氧化钾溶液、氨水、氢氧化钙溶液中的一种或者两种及两种以上混合碱液,混合碱液氢氧根离子浓度为0.5-3mol/l。

16、根据本发明,步骤s4碱液与滤饼的液固比为10l : (1-5)kg,搅拌速度为100-300r/min,反应时间为1-12h。

17、根据本发明,步骤s5中使用的锂萃取剂为磷酸三丁酯、15-冠-5、18-冠-6中的一种或者两种及两种以上混合试剂,稀释剂为煤油、磺化煤油、二氯甲烷、1-丁基-3-甲基咪唑双(三氟甲烷磺酰)亚铵盐中的一种或者两种及两种以上混合试剂,萃取剂、稀释剂与浸出液质量比为1:(1-5):(2-8),反应时间为5-30min,离心速度为6000-8000r/min。

18、根据本发明,步骤s6中使用的酸液为盐酸溶液、硫酸溶液、硝酸溶液、草酸溶液、柠檬酸溶液、乙酸溶液中的一种或者两种及两种以上混合酸液,混合酸液氢氧根离子浓度为0.5-3mol/l。

19、根据本发明,步骤s6中水相与油相的质量比为(1-5):1,反应时间为5-30min,离心速度为6000-8000r/min。

20、本发明的电解铝废阴极分离回收锂、氟的方法,涉及的化学反应方程式有:

21、cao + 2naf → caf2 + na2o

22、3cao + 2alf3 → 3caf2 + al2o3

23、cao + 2lif → caf2 + li2o

24、na2o + h2o → 2naoh

25、li2o + h2o → 2lioh

26、本发明优势在于,对废阴极先采用无氧焙烧,对碳先进行分离回收并且除去了氰化物,再通过焙烧固氟浸出实现锂、氟分离,最后通过萃取的方法提锂并加工制备高附加值碳酸锂产品。本发明是一种废阴极危废无害化并高值化回收方法,其对设备腐蚀小、工艺流程简单、产品附加值高、易于工业化。并且锂、氟分离后的氟化钙浸出渣可以通过除杂得到萤石产品,实现了锂、氟的联合回收,具有良好的经济效益。

技术特征:

1.一种电解铝废阴极分离回收锂、氟的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s1的焙烧温度为1400-2000℃,且在无氧环境下进行,焙烧时间为1-8h,得到液态电解质与固态碳两部分,冷却后破碎筛分得到电解质粉体粒度小于200目。

3.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s2中使用的钙化合物为氧化钙、氢氧化钙、氯化钙、碳酸钙、草酸钙、醋酸钙、硝酸钙、硫酸钙中的一种或者两种及两种以上混合物。

4.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s2焙烧温度为500-1200℃,焙烧时间为60-180min,电解质粉体与钙化合物混合质量比为1:(0.5-3),得到焙烧粉体经破碎粉磨后粒度小于200目。

5.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s3加热温度为30-70℃,反应时间为1-72h,水与焙烧粉体的液固比为20l : (1-5)kg,搅拌速度为200-400r/min。

6.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s4所用碱液为氢氧化钠溶液、氢氧化钾溶液、氨水、氢氧化钙溶液中的一种或者两种及两种以上混合碱液,混合碱液氢氧根离子浓度为0.5-3mol/l。

7.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s4碱液与滤饼的液固比为10l : (1-5)kg,搅拌速度为100-300r/min,反应时间为1-12h。

8.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s5中使用的锂萃取剂为磷酸三丁酯、15-冠-5、18-冠-6中的一种或者两种及两种以上混合试剂,稀释剂为煤油、磺化煤油、二氯甲烷、1-丁基-3-甲基咪唑双(三氟甲烷磺酰)亚铵盐中的一种或者两种及两种以上混合试剂,萃取剂、稀释剂与浸出液的质量比为1:(1-5):(2-8),反应时间为5-30min,离心速度为6000-8000r/min。

9.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s6中使用的酸液为盐酸溶液、硫酸溶液、硝酸溶液、草酸溶液、柠檬酸溶液、乙酸溶液中的一种或者两种及两种以上混合酸液,混合酸液氢氧根离子浓度为0.5-3mol/l。

10.根据权利要求1所述的电解铝废阴极分离回收锂、氟的方法,其特征在于:步骤s6中水相与油相的质量比为(1-5):1,反应时间为5-30min,离心速度为6000-8000r/min。

技术总结

本发明公开了一种电解铝废阴极分离回收锂、氟的方法,主要步骤包括:S1、将废阴极进行焙烧、分离、破碎、筛分,得到电解质粉体;S2、将步骤S1得到的电解质粉体与钙化合物按比例混合并进行焙烧,破碎得到焙烧粉体;S3、将步骤S2得到的焙烧粉体按比例加入水中浸出,得到浸出液和滤饼;S4、将步骤S3得到的滤饼按一定比例加入碱液,在搅拌的条件下进行浸出,得到氟化钙产品和浸出液;S5、将锂萃取剂稀释后按一定比例加入步骤S3得到的浸出液中,离心反应,反应结束后分离水相和油相;S6、将酸液按照一定比例加入步S5得到的油相中,离心反萃,反应结束后分离水相和油相;S7、向步骤S6得到的水相中通入CO<subgt;2</subgt;气体反应沉淀,过滤干燥后得到碳酸锂产品。

技术研发人员:杨继远

受保护的技术使用者:中科浩鼎科技集团股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!