一种抑制激光增材制造β-γ型TiAl合金裂纹的方法

本发明涉及激光增材制造,尤其涉及一种抑制激光增材制造β-γ型tial合金裂纹的方法。

背景技术:

1、轻质的β-γ型tial合金是用于制造航空发动机涡轮叶片的优选材料,能够提高发动机的推重比和燃油效率,对于实现“双碳”战略目标具有重要意义。但β-γ型tial合金的室温脆性大、断裂韧性低等缺点导致零件成形困难,特别是随着零件向复杂、整体和精密方向发展,采用传统精密铸造、铸锭冶金等加工方法会带来生产周期长、制备工艺复杂等问题。激光选区熔化成形(selective laser melting,简称slm)是近年来发展迅速且极具潜力的一种增材制造技术(3d打印技术),已在航空航天、汽车船舶、武器装备以及医疗器械等众多领域得到广泛应用。采用slm技术制备β-γ型tial合金零件能够突破传统加工方法对零件形状的限制,同时具有生产周期短、材料利用率高、成本低等优势。然而,由于slm技术的快速凝固特征和β-γ型tial合金的本征脆性,成形零件易产生裂纹、气孔等冶金缺陷,且显微组织偏离平衡态,难以兼顾高的强度和塑性,严重制约其工程应用。

2、激光增材制造过程中粗大的柱状晶和高含量的硬脆b2相导致脆性加剧,裂纹的形成是由于slm快速冷却过程中β-γ型tial合金具有的组织韧性小于实际产生的应变。在β-γ型tial合金中,α2-ti3al相具有密排六方d019有序结构,γ-tial相具有面心四方l10结构,高温β相具有体心立方a2结构,室温下转变为有序的b2(cscl)结构,室温下有序b2相(有序b2结构)属于硬脆相,较高含量的b2相会导致变形困难和裂纹的萌生。为了消除裂纹,一方面需要通过降低冷却速率和温度梯度来减小热应力,另一方面需要通过调控晶粒特征和物相组成来提高组织韧性。

3、目前国内外研究人员在抑制slm成形β-γ型tial合金裂纹方面做了大量尝试,主要抑制方法集中在优化工艺参数、微合金化和高温预热。尽管通过优化工艺参数和微合金化可以在一定程度上改善显微组织、降低残余应力,进而实现裂纹的消除。但优化的工艺窗口很窄,微合金化会改变组成成分,同时气孔的存在导致致密度很低。相较而言,高温预热是降低冷却速率和温度梯度进而减少裂纹更为有效的方法。然而,β-γ型tial合金的预热温度需要高于其韧-脆转变温度(700~800 ℃),较高的预热温度会导致β-γ型tial合金构件制备过程中出现粉末烧结、al元素烧损、组织粗大且不均匀等问题,因此,如何在较低预热温度下有效抑制裂纹是slm成形β-γ型tial合金面临的关键难题。

技术实现思路

1、有鉴于此,本发明提出了一种抑制激光增材制造β-γ型tial合金裂纹的方法,以解决现有技术中较低预热温度难以有效抑制裂纹的技术问题。

2、本发明的技术方案是这样实现的:本发明提供了一种抑制激光增材制造β-γ型tial合金裂纹的方法,具体包括以下步骤:

3、s1、基板表面铺置β-γ型tial合金粉末;

4、s2、对基板进行加热,加热温度为200~400℃;

5、s3、待基板和粉末床的温度恒定在200~400℃后,将激光头定位于粉末床上方,通过振荡扫描的激光束选择性地熔化粉末以形成熔池,并对熔池进行搅拌,待液态熔池凝固后,形成熔道;

6、s4、激光头移动一个扫描间距,重复步骤s3形成下一道熔道,通过熔道的相互搭接形成沉积层;

7、s5、待沉积层完成扫描后,沉积层下降一个分层厚度,重复步骤s1至s4,逐层沉积直至成形零件制造完成。

8、β-γ型tial合金是一种高温合金,具有本征脆性,在激光加工过程中需要进行预热处理以降低热应力、提高塑性和韧性,降低材料的脆性倾向,从而减少裂纹的形成,但高温预热会导致β-γ型tial合金构件制备过程中出现粉末烧结、al元素烧损、组织粗大且不均匀等问题。脆性转折温度一般是一个范围,它的宽度和高低与金属的晶体结构、晶粒大小、应变速率、应力状态、化学成分、杂质元素等因素有关。通常,体心立方结构的金属冷脆断裂倾向大,脆性转折温度高,密排立方金属次之,面心立方金属则基本上没有这种温度效应。晶粒越细,裂纹形成和扩展的阻力越大,所以细化晶粒可使脆性转折温度降低。

9、本发明中,通过低温预热和光束振荡扫描策略的协同作用实现基板预热、凝固过程搅拌以及后热缓冷,促进等轴晶的形成和硬脆b2相含量的降低,以实现在低预热温度下消除裂纹。首先,采用200~400℃的低温预热,可避免高温预热对β-γ型tial合金构件制备的影响,促使基板和粉末床的温度保持在200~400℃,可有效降低温度梯度,减少热应力,改善材料的成形性能,提高成形质量;其次,通过振荡扫描的激光束选择性地熔化粉末以形成熔池,并对熔池进行搅拌,延长了熔池的凝固时间,降低了温度梯度和凝固速率,从而促进熔池的非自发形核;激光束对液态熔池进行搅拌还改变了柱状晶的择优生长方向,进而细化了晶粒,提高了材料的强度和韧性。最后,在凝固过程中,通过激光熔化和熔池搅拌的作用,晶粒得到了有效的细化,而后热缓冷作用进一步促进了固态相变的发生,降低了硬脆b2相的含量,提高了组织的韧性。

10、在以上技术方案的基础上,优选的,步骤s1中还包括对β-γ型tial合金粉末进行预处理,所述预处理包括:将β-γ型tial合金粉末在真空干燥箱中80~120℃保温1.5~2.5h。更为优选的,干燥温度为100℃,干燥时间为2h。

11、具体地,通过对β-γ型tial合金粉末进行加热干燥预处理,可有效去除合金粉末中的水分和挥发性有机物,从而减少粉末的吸湿性和挥发性;同时可使粉末颗粒表面的水分和油脂得到蒸发,减少颗粒之间的粘附力,从而提高粉末的流动性;通过真空干燥处理,还可避免粉末因吸湿或油脂等物质的存在而发生团聚,保持粉末的均匀性和分散性,进而有利于后续的成形工艺。

12、在以上技术方案的基础上,优选的,所述β-γ型tial合金的组成包括:按原子百分比计,ti 46~48%,al 42~44%,v 8.5~9.5%,余量为y;所述β-γ型tial合金粉末的粒径为15~53μm。通过控制合金粉末粒径有利于提高粉末的流动性,同时提高成形的精度和表面质量;较小的粒径还有利于提高粉末的反应性,有利于在合金化和烧结过程中获得更为均匀的组织和性能。

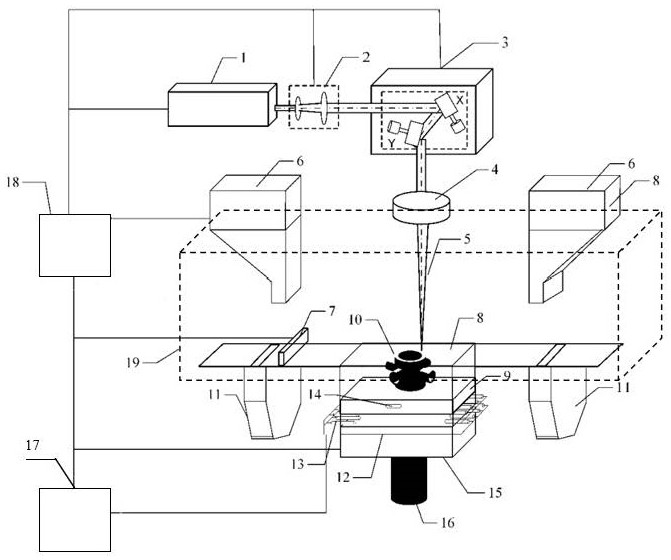

13、在以上技术方案的基础上,优选的,步骤s2通过电流控制器通电对基板进行加热具体包括:

14、将单头加热棒嵌入加热板两侧,所述加热板安装固定在成形缸内,将基板安装固定于所述加热板上,通过电流控制器对单头加热棒进行通电,加热板在单头加热棒的加热后将热量传导至基板以实现加热。进一步地,基板上还安装有实时测温计的探头,以实现对基板温度的实时监测。

15、在以上技术方案的基础上,优选的,所述加热板为铜合金基板,所述单头加热棒包括不锈钢、铬镍合金中的一种。

16、在以上技术方案的基础上,优选的,所述单头加热棒设置有若干个,若干个单头加热棒并联连接,所述单头加热棒的通电电流为0.4~0.5a。

17、本发明中,通过将单头加热棒嵌入加热板两侧,加热板可以将热量快速传导至基板,从而实现快速加热,同时,采用铜合金基板和不锈钢、铬镍合金的单头加热棒,可以提高加热效率,加快加热速度。若干个单头加热棒并联连接,可以保证加热均匀,避免出现温度梯度过大的情况,同时可以提高加热板的承载能力,避免加热板变形。通过电流控制器对单头加热棒进行控制,可以实现精确的温度控制,避免出现过热或过冷的情况,保证加热温度的精度和稳定性。此外,采用单头加热棒和铜合金基板的结构设计,可以实现结构简单、易于维护和清洁的优点,同时可以降低生产成本。

18、在以上技术方案的基础上,优选的,所述步骤s3中,振荡扫描的参数包括:激光功率300~1200w,扫描速度10~20mm/s,扫描间距0.5~0.9mm,振幅a为0.1~0.2mm,振荡频率f为100~800hz。

19、本发明中,通过激光功率的调整可以控制熔池的大小和深度,同时也影响熔池的稳定性和形状;激光功率控制为300~1200w可保证熔池的稳定性和形状。扫描速度的调整可以控制熔池的形状和尺寸,同时也影响熔池的稳定性和凝固速度,扫描速度控制为10~20mm/s可以保证熔池的形状和尺寸。扫描间距的调整可以控制熔池的叠加情况和熔池的稳定性,扫描间距控制为0.5~0.9mm可以保证熔池的叠加情况和熔池的稳定性。振幅和频率的调整可以控制熔池的搅拌强度和搅拌效果,同时也影响熔池的稳定性和凝固速度,振幅0.1~0.2mm和频率100~800hz可以保证熔池的搅拌强度和搅拌效果,同时避免过度熔化和过度烧结。

20、在以上技术方案的基础上,优选的,所述振荡扫描的策略包括横向振荡扫描、纵向振荡扫描、圆形振荡扫描、8字型振荡扫描和无穷大型振荡扫描中的任意一种。

21、在以上技术方案的基础上,优选的,振荡扫描方向包括顺时针或逆时针,每个熔道对应一个扫描策略和振荡方向。不同熔道的扫描策略和振荡方向可以相同,也可以不同,通过选择合适的振荡扫描策略和方向,可改善熔池的形状和均匀性,从而提高成形零件的质量和性能。

22、需要说明的是,激光振荡扫描过程前后,加热温度均保持200~400℃。通过保持温度不变既能降低液态金属凝固过程的冷却速率,也能延缓固相冷却过程。

23、在以上技术方案的基础上,优选的,搅拌速度为62.8~1004.8mm/s,搅拌速度等于2πaf,即搅拌速度随振幅a和振荡频率f的增大而增大,分层厚度为70~90μm。通过将搅拌速度限定为62.8~1004.8mm/s,激光束的搅拌作用能够增强液态金属的流动,有利于气泡的逸出,降低孔隙率,同时能够均匀熔池能量分布,减少元素的烧损,避免局部加热不均匀引起的组织不均匀现象,既能提高合金的强韧性,也能保证了熔凝道表面的平整度,提高成形精度。

24、本发明的一种抑制激光增材制造β-γ型tial合金裂纹的方法相对于现有技术具有以下有益效果:

25、(1)本发明通过加热棒加热和光束振荡扫描策略的协同作用实现基板预热,凝固过程搅拌以及后热缓冷,激光束对液态熔池进行搅拌延长了熔池凝固时间,降低了温度梯度和凝固速率,促进熔池非自发形核,改变柱状晶择优生长方向进而细化晶粒,凝固结晶完成后,后热缓冷作用促进固态相变的发生,降低硬脆b2相的含量,进一步提高组织韧性,进而在较低预热温度(200~400 ℃)下实现裂纹的消除;

26、(2)通过激光束的搅拌作用能够增强液态金属的流动,有利于气泡的逸出,降低孔隙率,同时能够均匀熔池能量分布,减少元素的烧损,避免局部加热不均匀引起的组织不均匀现象,既能提高合金的强韧性,也能保证了熔凝道表面的平整度,提高成形精度;

27、(3)本发明方法可原位抑制激光增材制造过程中裂纹的形成,有效解决激光增材制造脆性金属材料中裂纹快速形核长大的难题,节省了后处理期消除裂纹所需的高昂成本,为激光增材制造高质量的β-γ型tial合金提供了质量保证;不但适用于单一激光束slm技术,也适用多个激光束的多光束slm技术,在提高成形效率的同时能够保证大尺寸复杂精密零件的均匀扰动效果,具有重要的工程应用价值。

- 还没有人留言评论。精彩留言会获得点赞!